|

|

Категория:

Покрытия Далее: Стеклоэмалевые покрытия Нанесение искусственных оксидных и фосфатных пленок на детали из различных конструкционных металлов является наиболее простым и дешевым способом, с помощью которого поверхности конструкционных материалов сообщаются защитные, декоративные и специальные свойства. Учитывая небольшую толщину, сравнительно низкую механическую и антикоррозионную стойкость этих покрытий, их часто применяют в комбинации с другими видами покровных пленок. Однако это обстоятельство не умаляет значения оксидных покрытий как самостоятельного вида отделки.

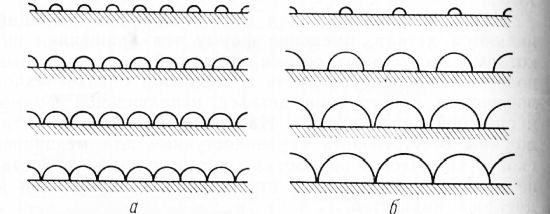

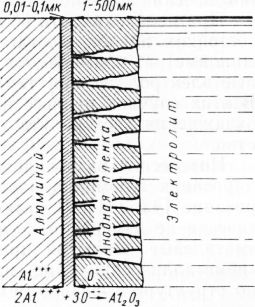

Рис. 1. Зависимость толщины окисных пленок от скорости образования центров кристаллизации: Искусственные окисные пленки представляют собой различные по структуре и свойствам компактные соединения металла с кислородом. Общий для всех конструкционных металлов механизм их образования сводится к более или менее управляемому процессу окисления металлов, который состоит из стадий образования и роста кристаллических зародышей окислов, схематически изображенных на рис. 16. Если условия процесса таковы, что скорость образования зародышей достаточно велика и превышает скорость роста кристаллов, образуется весьма тонкая пленка. В том случае, когда возникновение зародышей происходит медленнее роста кристаллов, толщина покрытия возрастает. По толщине все оксидные и другие пленки, получаемые на металлических поверхностях, могут быть разделены на три группы. Такое деление носит в известной мере условный характер. В технологии защитно-декоративных и специальных покрытий практическое значение имеют пленки, относящиеся к первым двум группам. Существуют три способа получения искусственных оксидных покрытий — термохимический, химический и электрохимический. Термохимический способ заключается в обработке металлов в газовой фазе или в расплавах, где под влиянием среды и высоких температур (более 300 °С) происходит термическое окисление металла. Этот метод технологически неудобен в связи с необходимостью применения высоких температур и находит сравнительно ограниченное применение — в основном для черных металлов. Химический способ состоит в обработке металлов соответствующими водными растворами, содержащими окислители, которые способны генерировать на поверхности деталей активный кислород, вступающий во взаимодействие с металлом. Этот способ является наиболее простым и доступным для обработки черных металлов и сплавов на основе меди. Электрохимический способ получения оксидных покрытий является весьма универсальным и дает возможность в относительно широких пределах управлять толщиной и свойствами оксидных пленок. Сущность его состоит в электрохимической анодной обработке детален из различных конструкционных металлов в водных растворах электролитов. При этом выделяющийся в результате электролиза воды активный кислород образует на металлах окисные пленки. Этот способ более трудоемок и менее производителен, чем термохимический и химический, так как требует обеспечения для каждой детали надежного электрического контакта и значительно большего удельного объема рабочей среды. Тем не менее он является незаменимым, когда нужно получить прочные окисные пленки на различных сплавах меди, цинка и особенно алюминия. Оксидирование конструкционных сталей производится путем их химической обработки в концентрированных щелочных растворах, содержащих в качестве окислителя нитраты и нитриты натрия. Рабочая температура этих растворов близка к температуре их кипения и в зависимости от концентрации щелочи колеблется в пределах 140—160 °С. Продолжительность процесса не превышает 60—90 мин. Черные окисные пленки, иногда с синеватым отливом, образующиеся в этих растворах, имеют толщину 1—3 мк. Процесс осуществляется в стальных ваннах, снабженных мощным электрообогревом и эффективной вытяжной вентиляцией. Относительно мелкие детали погружают в раствор па специальных стальных сетках, а более крупные — на индивидуальных проволочных подвесках. Наряду с щелочными растворами для оксидирования применяются фосфорнокислые, содержащие в литре воды до 10 г ортофосфорной кислоты и до 100 г окислителя в виде азотнокислых солей бария или кальция. Рабочая температура такого раствора не превышает 100 °С и может быть обеспечена технологическим паром в ванных, аналогичных по конструкции применяемым для щелочного оксидирования. Время оксидирования не превышает 45—50 мин. В этих растворах, в отличие от щелочных, образуются не чисто оксидные, а оксиднофосфатные пленки. После оксидирования в щелочных или фосфатных растворах детали тщательно промывают в холодной и горячей воде и в случае применения оксидирования для получения самостоятельного покрытия несколько минут обрабатывают в 2—3%-ом растворе мыла. Последующее промасливание детален путем погружения их в горячее минеральное масло улучшает защитные свойства оксидных пленок. На структуру и цвет оксидированных (вороненых) стачьных деталей существенное влияние оказывает марка конструкционной стали. Для небольших стальных деталей невысокого класса точности с успехом применяется разновидность термохимического оксидирования, которое протекает в среде перегретого пара и называется поэтому парофазным. Процесс ведется в закрытом контейнере из нержавеющей стали, помещенном в шахтную электрическую печь. В этих условиях на деталях в течение часа образуются черные оксидные пленки толщиной более 20 мк. Увеличение времени обработки, хотя и приводит к дальнейшему росту толщины пленки, нежелательно, так как сопровождается возрастанием хрупкости и пористости покрытия. По окончании процесса, остывшие детали извлекают из контейнера и обрабатывают горячим минеральным маслом, которое заполняет поры оксидной пленки. Применяется и другая разновидность термохимического оксидирования. На стальных деталях с высоким классом чистоты обработки поверхности можно получить весьма тонкие окрашенные за счет эффекта интерференции в различные цвета побежалости оксидные пленки. Для этой цели тщательно обезжиренные изделия загружаются в термическую печь, снабженную смотровым окном и устройством для точной регулировки температуры. Характерные цвета побежалости ог соломенно-желтого до темно-синего возникают, сменяя друг друга, в интервале температур от 220 до 293 °С. В заключение отметим, что электрохимический способ оксидирования стали, который заключается в анодной обработке деталей в горячих щелочных растворах, на практике применяется очень редко. Оксидирование меди и конструкционных сплавов на ее основе, к числу которых в первую очередь относится латунь, может выполняться химическим и электрохимическим способом. В результате образуются черные или черно-синие окисные пленки толщиной 1—2 мк. Из химических способов, пригодных для получения сравнительно прочных черных пленок на меди и ее сплавах с содержанием меди не ниже 60%, наиболее широкое промышленное применение нашел персульфатный метод. Он заключается в том, что металл в течение 5—10 мин отрабатывают щелочным раствором персульфата калия при температуре 60—70 °С в ваннах из коррозионностойкого материала. При этом детали должны непрерывно перемещаться в растворе, не касаясь друг друга. Латунные детали с содержанием меди от 50 до 70% оксидируются в течение 5—10 мин при комнатной температуре в медноаммиачном растворе. При этом на деталях образуется черно-синяя пленка, которая по своим механическим и антикоррозионным свойствам уступает покрытию, полученному в персульфатных растворах. В медноаммиачном растворе допускается оксидирование насыпью, при периодическом встряхивании. В отличие от химических способов электрохимическое оксидирование более универсально и позволяет получать прочные черные пленки на меди и большинстве сплавов на ее основе, включая и оловянистые бронзы. Процесс ведут в обычной стальной ванне при анодной плотности тока 0,5—1,5 а/дм2. Электролитом является 20%-ный раствор едкого натрия, нагретый до температуры 80—90 °С. В качестве катодов применяются пластины из нержавеющей стали или никеля. Время обработки не превышает 30 мин. При этом необходим надежный контакт деталей с медными электродными подвесками. Большая, по сравнению с химическим, трудоемкость электрохимического оксидирования медных сплавов окупается дешевизной и стабильностью рабочего раствора, а также лучшим качеством оксидной пленки. Разновидностью электрохимического оксидирования меди и сплавов, богатых ею, является процесс электрохимического окрашивания, который дает возможность получать яркую цветную окраску на меди. Этот способ нашел в промышленности широкое применение особенно для получения золотистой окраски меди и медных покрытий, нанесенных на другие металлы. Сущность его заключается в электролитической катодной обработке меди в специальных щелочных электролитах, содержащих комплексные ионы двухвалентной меди. При катодных плотностях тока, не превышающих О 01 а/дм2, и комнатной температуре на меди образуется и медленно растет пленка ее закиси, толщина которой соразмерна с длинами волн монохроматических составляющих белого света. По мере роста пленка последовательно окрашивается в различные цвета спектра, каждый из которых легко зафиксировать прекращением процесса электролиза. Цветные пленки, полученные таким способом, имеют ничтожную толщину, и потому их необходимо защищать прозрачными лаками. Процесс ведут в обычных гальванических ваннах, в которых анодами служат медные пластины. При получении черных оксидных пленок на цинке и цинк-алюминиевых сплавах, применяемых для литья под давлением, наилучшие результаты дает электрохимическое оксидирование в растворах, содержащих едкий натр или двухромовокислый калий. Для нелегированного металлургического или электролитического цинка можно применять и химический способ оксидирования в растворах, содержащих сернокислую медь и бертолетову соль в течение 2—5 мин при комнатной температуре. Анодное электрохимическое оксидирование в растворе двухпроцентного едкого натра производится при температуре 40—45 °С и анодной плотности тока от 6 до 12 а/дм2. Продолжительность процесса зависит от количества и природы легирующих компонентов и изменяется от 5 мин для чистого цинка до 40—60 мин для сплавов, содержащих 7,5% алюминия и 2,5% меди. Электрохимическое оксидирование в 6%-ном растворе двухромовокислого калия протекает в течение 10 мин при комнатной температуре и анодной плотности тока 0,5—1 а/дм2. Черные анодные пленки на цинке обычно протирают минеральным маслом или натуральной олифой, улучшающими их защитные свойства. Для электрохимического и химического оксидирования сплавов на основе меди и цинка существуют и другие рекомендации, не нашедшие широкого применения в промышленности. Весьма ценными и разнообразными поверхностными свойствами обладают оксидные пленки, полученные на алюминии и некоторых сплавах на его основе. Учитывая эхо обстоятельство и перспективность алюминия как конструкционного материала, рассмотрим технологию образования окисных пленок на нем более подробно. Оксидные пленки на алюминии и его сплавах получают как химическим, так и электрохимическим способом. К химическим способам относится обработка алюминия в щелочном растворе хромовокислого натрия при температуре 80—100 °С. Процесс длится 10—20 мин. В результате на металле образуется пленка толщиной 2—3 мк, обладающая низкой механической и антикоррозионной стойкостью. Несколько более толстые (3—4 мк) и устойчивые пленки получаются при использовании фосфорнокислых растворов, содержащих хромовый ангидрид и фториды. В этом растворе при комнатной температуре пленка формируется в течение 10— 15 мин. Наряду с окислами она содержит хроматы и фосфаты алюминия. Применение электрохимического метода оксидирования алюминия дает возможность получить пленки, обладающие несравненными преимуществами перед пленками, образующимися при химической обработке. Сущность процесса анодного оксидирования алюминия состоит в следующем. Под действием выделяющегося на аноде активного кислорода на алюминии образуется тончайший слой окисла металла. Взаимодействуя с электролитом, он частично растворяется в нем, и пленка со стороны, обращенной к раствору, становится пористой. Через образовавшиеся поры кислород проникает к основному металлу, благодаря чему процесс окисления алюминия идет непрерывно. Таким образом, пленка на алюминии в любой стадии ее роста состоит из плотного тонкого слоя толщиной 0,01—0,1 мк, прилегающего к металлу, и пористого слоя на внешней поверхности пленки. Пористый слой при соответствующих условиях может достигнуть десятых долей миллиметра. Скорость роста окисной пленки и ее свойства зависят от соотношения скоростей электрохимического окисления металла и химического растворения пленки в электролите. Замечательные свойства анодных пленок позволяют широко использовать их для сообщения поверхности алюминия и его сплавов антикоррозионное, твердости, износостойкости, электроизоляционное и пр. Способность пористых анодных пленок адсорбировать (поглощать) и прочно удерживать различные вещества широко используется для окраски поверхности алюминия в самые различные цвета органическими и минеральными красителями, а также для удерживания смазки в парах трения. Необходимо иметь в виду, что наилучшие по всем перечисленным свойствам оксидные пленки образуются на чистом алюминии. В отечественной и зарубежной практике получили распространение три основных электролита для анодного оксидирования алюминия и его сплавов — сернокислый, хромовокислый и щавелевокислый [140, 141]. Наиболее экономичным и доступным является сернокислый электролит, который дает возможность применять как постоянный, так и переменный ток низкого напряжения (порядка 15 в). Из этого электролита можно получать пленки, обладающие большой твердостью и адсорбционной способностью. Однако при оксидировании деталей, имеющих клепаные соединения или узкие, трудно доступные для промывки щели, лучше использовать менее агрессивный хромовокислый электролит. Щавелевокислый электролит применяется для получения пленок с весьма малой пористостью, характеризующихся высокими электроизоляционными свойствами. Кроме того, в нем можно без применения специальных красителей получать пленки золотистого и коричневого Цвета. Все электролиты для электрохимического оксидирования алюминия обладают высокой рассеивающей способностью, т. е. образуют равномерные по толщине окисные пленки на деталях самой сложной конфигурации.

Рис. 1. Строение оксидной пленки на электролитически оксидируемом алюминии. Необходимым условием для получения анодных окис-ных пленок является надежный электрический контакт деталей с подводящими ток приспособлениями. Продолжительность процесса анодного оксидирования алюминия, проводимого с целью получения защитно-декоративных покрытий толщиной 10—20 мк, не превышает 40—60 мин. Его проводят в ваннах с кислотостойкой футеровкой, снабженных водяной рубашкой для обеспечения заданного температурного режима. При необходимости получения толстых твердых износостойких пленок, достигающих иногда десятых долей миллиметра, применяются сернокислые и щавелевокислые электролиты при температурах близких к нулю. В этих случаях процесс длится несколько часов, и для охлаждения электролита требуется специальное устройство. Интересной разновидностью процесса анодного оксидирования алюминия и его сплавов является эматалирование. В отличие от анодных пленок, практически не изменяющих фактуру основного металла, эматалевые покрытия придают поверхности алюминия «неметаллический» вид, напоминающий эмаль. Однако по структуре и физико-механическим свойствам они мало чем отличаются от оксидных, полученных анодированием. Эматалевые пленки, также как и оксидные, получаются путем анодной обработки алюминия и его сплавов с применением постоянного тока. Растворы для эматали-рования содержат соли титана, циркония или тория в присутствии борной, щавелевой и лимонной кислот. Процесс протекает в нагретом до 50—60 °С электролита при плотности анодного тока 1—3 а/дм2 и напряжении 115— 125 в. В этих условиях за 30—40 мин образуется эма-талевое покрытие толщиной 8—12 мк. Являясь пористыми, эматалевые пленки, подобно оксидным, способны окрашиваться в различные цвета, адсорбцируя органические красители. Своим специфическим видом, напоминающим эмаль, они обязаны тому, что в их состав входят окислы титана или циркония. В последние годы предложен более дешевый и доступный электролит, состоящий из хромовой кислоты с добавкой борной, в котором при 60 °С, напряжении, не превышающем 80 в, и анодной плотности тока 0,5—1 а/дм2 образуются эматалеподобные пленки с приятной неметаллической фактурой. Наряду с алюминиевыми сплавами в приборостроительной технике сравнительно широко используются конструкционные материалы на основе магния. Для его защиты от коррозии также применяются методы химического и электрохимического оксидирования. Химическое оксидирование осуществляется путем сравнительно кратковременной обработки магниевых сплавов (от 1 до 10 мин) в горячих растворах на основе бихромата калия и сопровождается заметным растворением основного металла. Электрохимическое оксидирование этих сплавов исключает возможность такого растворения и позволяет обрабатывать детали, имеющие прецизионные размеры. Анодное оксидирование дает возможность получать окисные пленки, обладающие лучшими антикоррозионными свойствами и износостойкостью, чем в случае химического оксидирования. Для электрохимического оксидирования магния и его сплавов промышленное применение нашли щелочные и хромовокислые электролиты. Обработка в хромовокислых электролитах, протекающая при анодной плотности постоянного тока 1,5—3 а/дм2, напряжении 5—6 в и температуре раствора 50—55 °С длится от 30 до 60 мин. При этом в зависимости от состава сплава получаются пленки коричневого или черного цвета с толщиной, не превышающей несколько микрон. В щелочных электролитах при тех же температурах применяется анодная плотность тока 3—4 а/дм2 и напряжение 70—80 в. При этих условиях за 10—15 мин образуются сравнительно толстые (15—20 мк) бесцветные пленки, способные хорошо адсорбировать и удерживать красители и смазочные вещества. Часто для повышения антикоррозионных свойств анодных пленок на магнии и его сплавах оксидированные детали обрабатывают в слабых растворах бихромата калия. В качестве катодов в хромовокислых электролитах применяется листовой свинец, а в щелочных — малоуглеродистая сталь. Ванны не отличаются по конструкции от применяемых при оксидировании алюминиевых сплавов. Нагрев электролита через водяную рубашку может осуществляться технологическим паром или электрическим током. Наряду с оксидированием конструкционных металлов в промышленности широко распространен процесс фосфатирования. Сущность его заключается в образовании на поверхности металлов плотных, хорошо связанных с основой пленок, которые состоят из нерастворимых в воде фосфорнокислых солей металла основы и других тяжелых металлов, входящих в состав раствора. В практике преимущественно применяется химический способ нанесения фосфатных пленок. Погруженные в раствор для фосфатирования детали начинают растворяться с бурным выделением водорода, при этом основной металл, переходя в раствор, связывает фосфорную кислоту с образованием фосфатной пленки. По мере формирования и роста пленки поверхность металла изолируется от воздействия раствора, скорость фосфатирования уменьшается и через некоторое время процесс прекращается, что фиксируется по прекращению выделения пузырьков водорода. В зависимости от условий проведения процесса, особенностей основного металла и способов его подготовки фосфатные покрытия могут иметь мелко- или крупнокристаллическую структуру и толщину от 2 до 10—15 мк. По своим защитным свойствам фосфатные пленки на черных металлах и сплавах на основе цинка не уступают оксидным, в ряде случаев превышая их. На сплавах алюминия они значительно уступают оксидным покрытиям, полученным электрохимическим способом. В зависимости от условий эксплуатации деталей, фосфатные пленки с явно выраженной кристаллической структурой, имеющие цвет от серого до серо-черного, могут применяться как самостоятельные покрытия или как грунт перед нанесением других неметаллических покрытий. В первом случае их обрабатывают различными минеральными маслами или олифами, повышающими антикоррозионную стойкость пленок. Фосфатирование черных металлов обычно проводят в растворе, содержащем фосфаты железа и марганца, при температуре 97—99 °С в течение 40—120 мин. Стальные ванны с крышками снабжены медными змеевиками для парового нагрева раствора. Наряду с горячим фосфатированием стали применяется и холодное, протекающее при температуре, не превышающей 40 °С. Растворы для холодного фосфатирования наряду с фосфатами содержат азотнокислый цинк и фтористый натрий. В них процесс длится не более 30-40 мин. Однако защитные свойства фосфатных пленок, полученных в холодных электролитах, несколько ниже. Вместе с тем холодные растворы дают возможность применять струйный метод фосфатирования на полуавтоматизированных и автоматизированных установках. Обработка деталей струей фосфатирующего раствора ускоряет процесс формирования пленки в 8—10 раз. Для фосфатирования крупных деталей в опытном и мелкосерийном производстве целесообразно применять пасты, содержащие фосфатирующий раствор, смешанный с тальком, которые наносятся на обрабатываемую поверхность кистью. После окончания процесса, протекающего 40—60 мин, пасту тщательно смывают водой. Такой метод целесообразен для получения фосфатного грунта перед окраской. Для фосфатирования сплавов на основе цинка и алюминия наряду с другими применяется раствор, аналогичный рекомендуемому для холодного фосфатирования стали, с небольшими добавками окиси цинка. Процесс протекает при комнатной температуре и длится 25—30 мин. Как уже отмечалось, для улучшения защитных свойств оксидных и фосфатных пленок в случае использования их как самостоятельных покрытий применяется обработка этих лленок мылами, минеральными маслами и олифами. С этими материалами, которые нельзя считать достаточно стойкими к систематическому воздействию влажной атмосферы, успешно конкурируют новые синтетические вещества, известные под общим названием кремнийорганических соединений. При нанесении ряда веществ этого класса, растворенных в углеводородах, на оксидированные и фосфатированные поверхности последние после соответствующей термообработки приобретают резко выраженную гидрофобность. Образующиеся на обрабатываемых деталях гидрофобные пленки настолько тонки и бесцветны, что совершенно не меняют фактуру и цвет поверхности. Вместе с тем по своей стойкости к воздействию влаги, слабокислых и слабощелочных сред, колебаниям температуры в широком диапазоне они, несомненно, превосходят традиционные гидрофобизирующие средства. Кремнийорганосилоксаны, или силиконы, находят все более широкое применение в технологии поверхностной обработки многих конструкционных материалов и покрытий. Область их применения уже рассмотрена в главе о специальных свойствах покрытий. Здесь же лишь отметим перспективность их применения для улучшения защитных свойств оксидных и фосфатных покрытий. Реклама:Читать далее:Стеклоэмалевые покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|