|

|

Категория:

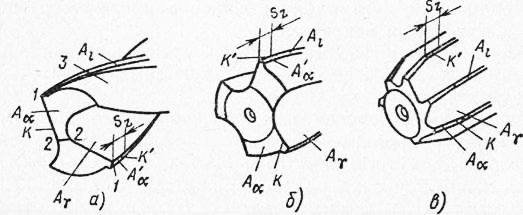

Слесарно-инструментальные работы Далее: Фрезерование Обработка режущим инструментом с вращательным движением Dr резания при постоянном радиусе его траектории и постоянном движении подачи Ds вдоль оси главного движения называется осевой обработкой. Видами осевой обработки являются сверление, рассверливание, центрование, зенкерование, развертывание, зенкование и цекование. Осевая обработка выполняется преимущественно на сверлильных станках соответствующими режущими инструментами. Низкая размерная точность сверла и его невысокая жесткость обусловливают значительную непрямолинейность оси просверленного отверстия и ее неперпендикулярность торцу отверстия. В целях исправления этих дефектов, а также для увеличения диаметра обрабатываемого отверстия и снижения шероховатости его поверхности после сверления производят зенкерование. Элементы режущей части инструментов для осевой обработки показаны на рис. 1. Спиральное сверло имеет две стружечные винтовые канавки, служащие для отвода стружки из отверстия и образующие два зуба сверла. Передняя поверхность зуба является винтовой, а задняя Аа — конической, плоской или винтовой в зависимости от способа затачивания. Направляющая ленточка центрирует сверло в обрабатываемом отверстии. Пересечение передней и задней поверхностей образуют главную режущую кромку К, а пересечение винтовой канавки с ленточкой — вспомогательную режущую кромку К.’ Точка 1 пересечения этих кромок является вершиной зуба сверла. Кромка К’ срезает слой металла, равный по длине подаче Sz на зуб, которая соответствует повороту сверла на половину оборота. Пересечение двух главных задних поверхностей Аа образует поперечное лезвие 2—2. Спинка зуба занижена (по диаметру) относительно ленточки Ai, чтобы уменьшить трение между сверлом и обработанной поверхностью отверстия.

Рис. 1. Элементы режущей части сверла (а), зенкера (б), развертки (в)

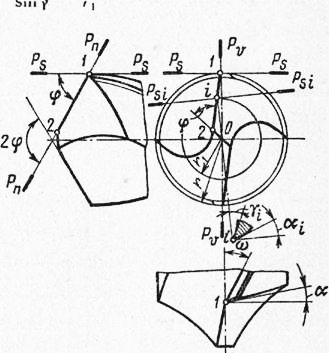

На рис. 1,6 показана рабочая часть зенкера, который имеет 3—4 зуба против двух зубьев у сверла. Элементы зуба и их назначение такие же, как у сверла. В зависимости от диаметра развертки (рис.1, в) может иметь 2—14 зубьев. Стружечные канавки у развертки в отличие от сверла и зенкера делаются прямыми. Каждый зуб имеет главную К и вспомогательную К’ режущие кромки, а также цилиндрическую ленточку At. У развертки передняя и задняя поверхности и спинка зуба являются плоскими. Выбор геометрии сверла. Угол со наклона винтовой канавки влияет на условие отвода стружки, степень деформации срезаемого слоя, прочность и жесткость сверла. С увеличением со увеличивается передний угол у, что снижает силу резания и повышает стойкость сверла. При больших значениях со улучшаются условия отвода стружки по винтовой канавке, но одновременно снижаются прочность и жесткость сверла. При сверлении отверстий в конструкционных материалах глубиной до 10d угол со = 20 -Ь 30°. Для сверления более глубоких отверстий используют шнековые сверла с со = = 40 45°.

Рис. 2. Геометрия режущей части сверла

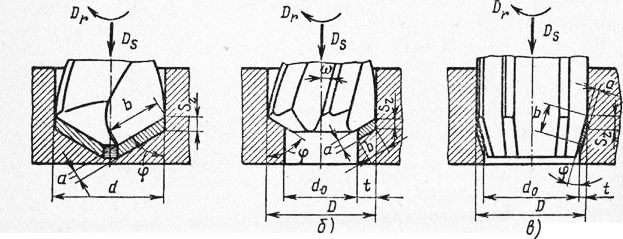

Угол ф также влияет на условия отвода стружки. С уменьшением его удаление стружки затрудняется, но при этом упрочняется вершина сверла и заостряется поперечная кромка. При сверлении стали 2ф = 120° (это позволяет избежать заклинивания стружки); при сверлении чугуна и других хрупких материалов 2ф = 90°. Параметры срезаемого слоя при сверлении, зенкеро-вании и развертывании показаны на рис. 3.

Рис. 3. Параметры срезаемого слоя при сверлении (а), зенкерова-нии (б) и развертывании (в)

Реклама:Читать далее:ФрезерованиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|