|

|

Категория:

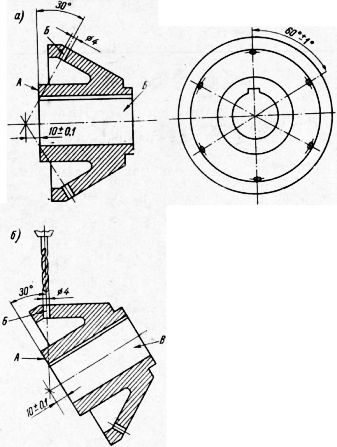

Приспособление для механической обработке Приспособления необходимы, чтобы установить и закрепить деталь, обеспечив при этом требуемое на данной операции взаимное расположение станка, детали и режущего инструмента. Например, в детали, показанной на рис. 1, а, требуется просверлить с одной установки на вертикально-сверлильном станке отверстий Б, равномерно расположенных по окружности. На данной операции для обеспечения заданных требований необходимо: Все эти условия могут быть обеспечены с помощью приспособления, предназначенного для данной операции. Обрабатываемая деталь устанавливается отверстием на центрирующий палец и фиксируется от проворота на нем шпонкой. Необходимый угол 30° между осью отверстия и торцом детали обеспечивается наклоном оси пальца относительно основания корпуса. Закрепляется деталь поворотом рукоятки-звездочки, при этом тяга перемещается в осевом направлении и своим буртом через быстросменную шайбу закрепляет деталь. При вращении звездочки в обратном направлении пружина освобождает шайбу и обрабатываемую деталь.

Рис. 1. Деталь с шестью отверстиями, для обработки которых требуется приспособление.

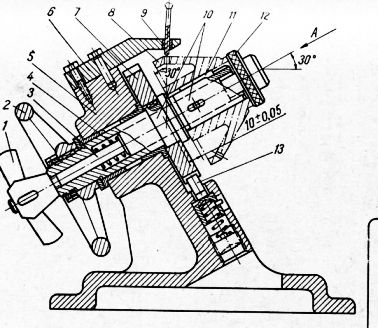

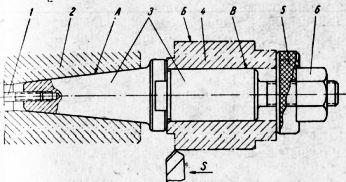

Рис. 2. Приспособление с делительным устройством для сверления шести отверстий. На пальце жестко закреплен делительный диск с шестью пазами, в которые заходит храповик-фиксатор, смонтированный в корпусе. Храповой механизм обеспечивает поворот детали вместе с валом и делительным диском на угловой шаг, позволяя просверлить последовательно все отверстий при одной установке детали. Поворот для деления осуществляется с помощью штурвала. В верхней части корпуса в планке 6 запрессована кондукторная втулка, которая направляет сверло при сверлении; она расположена так, чтобы получить заданный на детали размер 10±0,1 мм. Итак, рассмотренное приспособление обеспечивает: Не всегда, однако, приспособление должно выполнять одновременно все перечисленные выше функции. Так, например, поворот детали (деление) в процессе осуществления операции приходится производить сравнительно редко, так как редко встречаются операции, когда у детали поочередно обрабатываются одинаковые поверхности, расположенные на определенном шаге друг от друга. В ряде случаев от приспособления не требуется, чтобы оно обеспечивало направление режущего инструмента. Например, при обтачивании на токарном станке цилиндрической поверхности Б детали, закрепленной в приспособлении (оправке), последнее используется только для установки детали на станке в требуемое положение й закрепления ее с помощью гайки и шайбы. Обрабатываемая деталь устанавливается отверстием на цилиндрическую поверхность В оправки, а совмещение оси оправки с осью шпинделя достигается при установке оправки коническим хвостовиком А в отверстие шпинделя. Расположение же резца относительно оси детали обеспечивается отнюдь не с помощью приспособления. Следовательно, приспособление, показанное на рис. 3, служит только для установки и закрепления детали. В то же время оно нуждается и в точном расположении на станке. Таким образом, в зависимости от конкретных условий, определяемых требованиями чертежа и технологическим процессом, приспособление может обеспечивать выполнение одновременно различных задач. Для этого в нем предусмотрены детали и узлы с соответствующим целевым назначением.

Рис. 3. Приспособление для установки и закрепления детали на токсрном станке. В самом общем случае приспособление может иметь следующие детали и узлы: корпус, установочные элементы, зажимные устройства, элементы, обеспечивающие точное расположение приспособления на станке, элементы для направления и координации инструмента, делительное устройство. Рассмотрим эти детали и узлы более подробно. Корпус. Каждое приспособление имеет корпус, на котором монтируются все остальные элементы. Конструктивное оформление корпусов весьма разнообразно. Например, приспособление, показанное на рис. 2, имеет сборный корпус, состоящий из литого основания и присоединенной с помощью винтов и штифтов планки, а корпус приспособления, изображенного на рис. 3, состоит из одной детали. Каждый корпус имеет поверхности, с помощью которых приспособление устанавливается на станок. Установочные элементы. Обрабатываемая деталь своими опорными поверхностями соприкасается с поверхностями приспособления, которые принято называть установочными. Эти поверхности чаще всего выполняют на отдельных сменных деталях приспособления, называемых установочными элементами. Так, например, в приспособлении на рис. 2 установочными элементами служат центрирующий палец с буртом и шпонка. Установочными поверхностями в этом случае будут: цилиндрическая поверхность пальца, торец бурта этого пальца и боковые плоскости шпонки. На эти поверхности обрабатываемая деталь устанавливается своими торцом, цилиндрическим отверстием и шпоночным пазом. Реже установочные поверхности выполняются непосредственно на корпусе приспособления либо совмещаются с рабочими поверхностями зажимных устройств, которые в этом случае выполняют одновременно две функции: установки и закрепления. Например, в приспособлении, изображенном на рис. 3, установочного элемента как отдельной детали нет. Установочные поверхности выполнены непосредственно на корпусе 3 и представляют собой торец бурта и цилиндрическую шейку В, на которые деталь опирается своими торцом и отверстием. Конструкция установочных элементов определяется формой и размерами опорных поверхностей детали. А так как эти поверхности весьма разнообразны, то и конструкции установочных элементов также разнообразны. Некоторые из элементов стандартизованы или нормализованы, чаще применяются специальные установочные элементы. Установочные элементы размещаются на корпусе приспособления в строго определенном (фиксированном) положении. От точности расположения этих элементов в приспособлении зависит точность обработки детали. Поверхности установочных элементов должны обладать большой износостойкостью. Поэтому их обычно изготовляют из стали марок 15, 20 и 20Х с цементацией на глубину 0,8—1,2 мм и с последующей закалкой до твердости HRC 50—55. Особо ответственные элементы выполняют из закаливаемых сталей У7А и У8А. В конструкциях приспособлений часто предусматривается возможность замены установочных элементов в случае их износа. Зажимные устройства. Для закрепления детали в приспособлении предусматриваются зажимные устройства. Они приводятся в действие либо с помощью мускульной силы рабочего (ручные зажимы), либо с помощью привода, использующего энергию сжатого воздуха (пневматические), жидкости, находящейся под давлением (гидравлические), и т. д. Конструкции зажимных устройств весьма разнообразны. Винтовые зажимные устройства показаны на рис. 2 (звездочка, тяга и шайба) и рис. 3 (гайка и шайба). Многолетняя практика проектирования и эксплуатации приспособлений позволила предприятиям создать хорошо зарекомендовавшие себя типовые конструкции зажимных устройств. Элементы для направления и координации инструмента. Необходимое взаимное расположение режущего инструмента и детали достигается с помощью элементов, предназначенных для направления режущего инструмента или настройки его на заданный размер. В приспособлениях для сверлильных станков такими элементами являются кондукторные втулки, для фрезерных станков — установы для фрез, для расточных станков — направляющие втулки и т. п. Элементы, обеспечивающие точное расположение приспособления на станке. Такими элементами могут быть либо специально предусмотренные детали, либо соответствующей формы поверхности на корпусе приспособления. Например, в приспособлении, показанном на рис. 3, оправка центрируется в шпинделе токарного станка с помощью конического хвостовика А и закрепляется тягой. Для точного расположения приспособления на столе фрезерного станка обычно применяют две шпонки, закрепляемые на корпусе снизу. Они устанавливаются в Т-образный паз стола. Делительное устройство. Это устройство также обеспечивает требуемое расположение (координацию) детали и инструмента. Так, например, в тех случаях, когда поочередно обрабатывается несколько одинаковых поверхностей детали при одной ее установке, необходимо иметь делительное устройство, позволяющее обеспечить требуемый шаг между обрабатываемыми поверхностями. Это устройство обычно состоит из делительного диска, фиксатора и механизма для закрепления поворотной части приспособления относительно неподвижной после деления. Делительное устройство, изображенное на рис. 2, имеет делительный диск и фиксатор. Реклама:Читать далее:Виды классификации приспособленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|