|

|

Категория:

Токарные станки Основными показателями технической характеристики токарных станков являются следующие: наибольший диаметр обрабатываемой детали над станиной, наибольшая длина обрабатываемой детали, наибольшая частота вращения шпинделя парах, наименьшая частота вращения шпинделя nmln, пределы продольных подач, нарезаемые резьбы (пределы шагов резьб), диаметр отверстия в шпинделе, размер конуса для центров в шпинделе (номера конусов Морзе для D до 800 мм по ГОСТу 13214-67, для больших диаметров — по ГОСТу 7344—55), мощность электродвигателей, установленных на станок, сечение державки резца, вес станка без электрооборудования/ Основные параметры и размеры токарных станков стандартизированы по геометрическому ряду с <р = 1,26, некоторые размеры — по ряду сер — 1,41. Максимальная и минимальная частота, вращения и предел ее регулирования определяются по известным формулам из курса «Металлорежущие станки». Однако при их расчете необходимо учесть ряд соображений. Развитие современных машин приводит к интенсификации их нагрузок, скоростей, давлений и т. д. Это вызывает необходимость применения в машинах все более упрочненных, в ряде случае более вязких, материалов, обработка которых на станках вызывает известные трудности. Поэтому наряду с общей тенденцией непрерывного повышения производительности обработки на металлорежущих станках в результате увеличения скоростей резания приходится сталкиваться с необходимостью снижения скорости резания в условиях обработки труднообрабатываемых сталей. По некоторым данным это снижение доходит до 2—2,5 раз по сравнению с наиболее часто применяемыми скоростями резания. В связи с дальнейшим увеличением производства высокопрочных, жаропрочных и кислотоупорных сталей в ряде случаев имеет место уменьшение нижнего предела скоростей резания для сохранения оптимальной стойкости дорогих режущих инструментов; например, при нарезании резьб в особо тяжелых условиях могут быть случаи обработки со скоростью до 2,5 м!мин. Вместе с тем на токарных станках производится получистовая, а иногда и чистовая обработка цветных металлов и сплавов со скоростями порядка 500—600 м/мин. Работами, проведенными в ЭНИМСе, установлено, что возможности станков по диапазону обрабатываемых диаметров используются не полностью, например в станках с наибольшим диаметром обработки D = 320—630 мм до 90% обрабатываемых деталей находятся в пределах от D до Исходя из этого можно рекомендовать для расчета предельных частот вращения Rd — & = 4. Создание привода главного движения с таким диапазоном регулирования при достаточно высоком к. п. д., низком уровне шума и с высокой приспособляемостью шпинделей к режимам смазки подшипников вызвало бы известные трудности. Вместе с тем из числа обрабатываемых на токарных станках деталей лишь 17% имеют резьбу. Затраты времени на резьбонареза-ние составляют в среднем 5% времени всех токарных работ. Поэтому диапазон регулирования, как правило, значительно сужается. В связи с этим является целесообразным создание модификаций с различными значениями nmln и ftmax. Для медленного поворота шпинделя при измерениях и переключениях применяется толчковая кнопка в приводах с электродвигателем переменного тока и «ползучая скорость» — в приводах с электродвигателем постоянного тока. Анализируя существующие конструкции, можно сказать, что пределы регулирования частоты вращения для универсальных токарно-винторезных станков не выходят за — 200, чаще веек) = 50-И00. При выборе мощности главного привода необходимо учитывать статистические данные по использованию мощности в существующем парке станков. Изучение режимов нагружения токарновинторезных станков, работающих в отечественном машиностроении, показало, что станок в среднем 80% времени работает при использовании 0,25 номинальной мощности и 90% — при использовании 0,5 мощности. Имеются также данные, что в зарубежной практике до 87% времени универсальные токарные станки работают с нагрузкой, составляющей 0,25 номинальной мощности, и до 95%—с использованием 0,25— 0,5 мощности. Используя эти данные, избежать можно неоправданного завышения мощности привода главного движения. Необходимо стремиться к тому, чтобы коробки скоростей могли передавать и использовать полную мощность привода на частотах вращения шпинделя станка. Расчет деталей по максимальному, крутящему моменту привел бы к необоснованному завышению размеров деталей и веса станков. При работе шпинделя на первой ступени второй снизу четверти диапазона частоты вращения (полная загрузка привода по мощности и моменту). Выше этой частоты вращения на всех ступенях будет передаваться постоянная мощность, ниже — постоянный крутящий момент. В последнее время намечается практика увеличения прасч. Фирма «VDF» проводит расчеты по моменту при частоте вращения шпинделя, соответствующей первой ступени второй трети диапазона. Коэффициент полезного действия привода главного движения определяется на основании эмпирических формул. В стадии проектирования, когда кинематической схемы еще нет, ориентировочно минимальное значение к. п. д. принимается равным 0,75. Выбор значений подач и резьб. Гребешки и микронеровности при обтачивании увеличиваются с ростом подачи (примерно пропорционально квадрату подачи) и поэтому для улучшения класса чистоты обработки выгодно иметь меньшие значения подач. С уменьшением величины подачи ухудшается равномерность перемещений суппорта. Варианты в кинематической схеме. В том случае, если все переключаемые передачи находятся в шпиндельной бабке, привод шпинделя называется неразделенным. Если же все основные передачи, за исключением перебора, объединены в отдельную коробку скоростей, отделенную от шпиндельной бабки, привод называется разделенным. Неразделенная конструкция привода главного движения дает некоторую экономию в весе и трудозатратах на изготовление. Для точных станков применяется почти исключительно разделенный привод главного движения. При этом часть передач с зубчатыми колесами в главном приводе переходит в редуктор, в связи с этим повышается виброустойчивость станка и снижаются тепловые деформации. С этой точки зрения желательно все зубчатые передачи расположить в редукторе. Однако это возможно лишь для малых крутящих моментов из-за ограниченности тяговых возможностей существующих переменных передач. Для передачи больших крутящих моментов при низкой частоте вращения приходится применять большое количество ремней, что приводит к резкому падению к. п. д. станка на высоких частотах вращения, большим габаритам передачи и другим недостаткам. Последнее обстоятельство исключает возможность применения разделенного привода в крупных токарных станках. Тенденция к применению вынесенных коробок скоростей при-вела к созданию в ЭНИМСе серии унифицированных автоматических коробок скоростей (АКС) с мощностью приводного электродвигателя от 1,5 до 55 кет. Выносные коробки облегчают создание модификаций станков с регулируемым электроприводом, вариаторами и т. д. Применение двойных переборов в шпиндельных бабках дает значительные преимущества для конструкции в связи с сокращением числа ремней, улучшением характеристик переходных процессов. Применение двойного перебора облегчает использование различных вариантов приводов с малым диапазоном регулирования. Однако применение двойного перебора усложняет и удорожает конструкцию, поэтому в малых и некоторых средних токарных станках ограничиваются одинарным перебором. В этих станках применение одинарного перебора оказывается достаточным для разгрузки ременной передачи. В случае, когда движение на шпиндель передается через перебор, а движение на подачу или резьбу — от вала перебора, перебор выполняет одновременно функции звена увеличения шага. Поэтому передаточное число перебора должно быть целым числом. Переборы в токарно-винторезных станках, используемые в качестве звена увеличения шага, имеют следующие передаточные отношения зубчатых колес: 1 : 4, 1 : 8, (1 : 10), 1 : 16 и их комбинации, например 1 : 4 и 1 : 16 (в случае двойного перебора) и т. д. Очень часто деление при нарезании многозаходных резьб осуществляется с помощью одного из зубчатых колес перебора. В этом случае указанное зубчатое колесо должно иметь число зубьев, кратное наибольшему числу заходов резьб. Для этого обычно принимается колесо с числом зубьев 24, 36, 48, 60, 72 и 96. Существует два типа расположения зубчатых колес перебора: 1) передняя (от оси шпинделя к передней стенке шпиндельной бабки), 2) задняя (к задней стенке шпиндельной бабки). Передняя раскатка зубчатых колес перебора приводит к частичной разгрузке шпиндельных подшипников в результате некоторой компенсации вертикальной составляющей силы резания силой, возникающей от окружной силы на переборном зубчатом колесе. Конструктивно хорошо располагается в шпиндельной бабке механизм реверса подач без прорыва дна коробки. Гитара размещается в одной плоскости с ременной передачей. В этом случае получаются более простые по форме кожухи для гитары и ременной передачи привода главного движения станка, улучшается компоновка станков, сзади остается место для электрошкафов, пультов и т. д. и упрощается управление зубчатыми колесами. Недостатком передней раскатки является несколько худший доступ рабочего к патрону. Для устранения указанного недостатка обычно на шпиндельных бабках делают скосы или «заужения» корпусов в головной части или применяется специальный ключ для патрона — с удлиненным стержнем. Недостатком передней раскатки является также закрытие передней направляющей корпусом шпиндельной бабки, в связи с чем ухудшается возможность ее чистки и смазки. В некоторых случаях возможно изменение виброустойчивости станка в связи с уравновешиванием сил резания силами, возникающими на переборном зубчатом колесе.

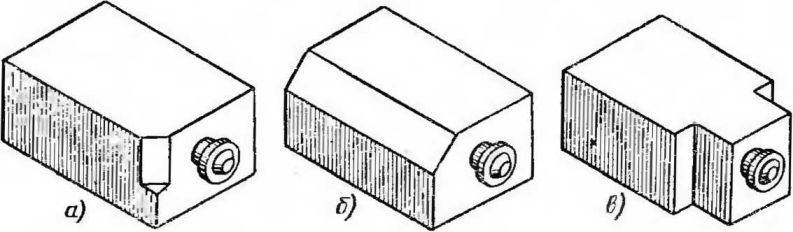

Рис. 1. Конфигурации шпиндельной бабки:

а — вертикальный скос; б — наклонный скос; в — суженная передняя часть

Рис. 2. Шпиндельная бабка с наклонной передней стенкой:

а — на всей длине; б — на части длины

Задняя раскатка применяется большинством отечественных заводов. Устойчивость станка при резании тем выше, чем больше диаметр шпиндельного зубчатого колеса. В этом случае колебание крутящего момента будет вызывать меньшее изменение силы в зацеплении переборной пары, Некоторые заводы и фирмы для лучшего размещения трензеля и гитары в случае задней раскатки перебора выполняют корпус шпиндельной бабки с наклонной передней стенкой. Эту стенку иногда выполняют наклонной сзади лишь на небольшой длине. Важным с точки зрения виброустойчивости станка является выбор расположения зубчатого колеса, передающего вращение на шпиндель. Рис. 3 иллюстрирует влияние расположения ведущего зубчатого колеса, при различных передаточных отношениях, на величину предельной стружки. Станок обладает наибольшей устойчивостью при резании в том случае, если ось перебора расположена в зоне угла, равного углу зацепления. Расположение шкива на шпинделе. Компоновку и конструкцию деталей главного привода в значительной степени определяет положение приемного шкива шпиндельной бабки. В ряде токарных станков главным образом малого и среднего размера 1601 (D – 125 мм), 1604 (D – 200 мм), 1И611П (D – 250 мм), 1А616П (D = 320 мм) и др. приемный шкив расположен внутри шпиндельной бабки между опорами шпинделя или рядом с задней опорой. При этом, как правило, шпиндель разгружен от сил натяжения ременной передачи. Расположение приемного шкива внутри шпиндельной бабки позволяет повысить виброустойчивость шпинделя, улучшить доступ к зубчатым колесам гитары, освободить конец шпинделя для размещения навесных устройств (пневмоцилиидров, цанговых зажимов и т. д.). Станки с расположением шкива внутри шпиндельной бабки производили еще в то время, когда ремни сшивались на станке без разборки шпиндельной бабки и применялись главным образом подшипники скольжения, обладающие значительной податливостью. Между вкладышами и шейками шпинделя устанавливались значительные зазоры. Расстояние между опорами принимали до 7d (где d — диаметр шейки шпинделя) исходя из того, что увеличенное расстояние между опорами приводит к меньшим перемещениям переднего конца шпинделя в работе в результате зазоров, упругого отжатия и радиального биения подшипников. Однако подобное расположение шкива представляет большие неудобства в эксплуатации станков, так как для снятия ремней необходима частичная или полная разборка шпиндельного сборочного комплекта, что связано с затратами времени и приводит к потере точности вращения шпинделя. Кроме того, защитить ременную передачу от попадания масла внутри шпиндельной бабки значительно труднее, чем при расположении вне ее. В отдельных конструкциях (станок 1А616) указанные трудности удается уменьшить, и замена ременной передачи возможна без разборки шпиндельного сборочного комплекта, но с частичной разборкой комплекта шкива. Тем не менее, стремятся ременную передачу в станках данного размера выносить наружу. Помимо вышеуказанных трудностей, возникающих при расположении шкива внутри шпиндельной бабки, необходимо отметить, что при сокращении расстояния между опорами до (3—5) d расположение шкива (с разгрузкой шпинделя) внутри бабки становится трудновыполнимым из-за отсутствия места, особенно при наличии перебора.

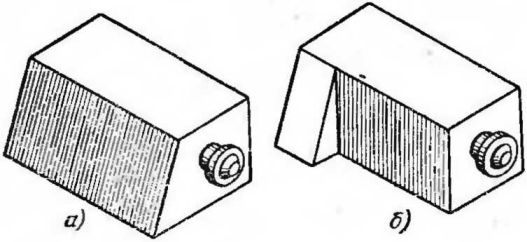

Рис. 3. Влияние расположения ведущего зубчатого колеса на величину предельной стружки:

1—23 — положения центра зубчатого колеса, цифра в конце векторов — величина tnp

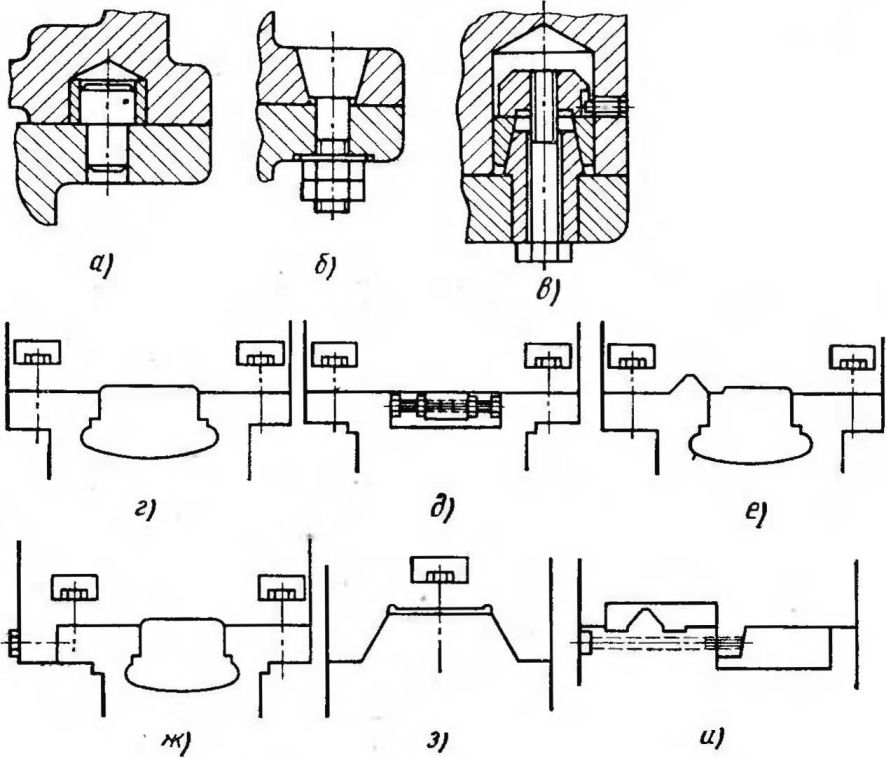

Требования к цепи подач. Необходимость плучения на токарновинторезных станках точных резьб и точной кинематической связи между шпинделем и ходовым винтом выдвигает ряд специфических требований к схеме и конструкции привода подач. При обтачивании, которое ведется часто на высоких скоростях, зубчатые колеса, передающие движение от шпинделя к коробке подач, имеют высокую частоту вращения, шум которых в ряде случаев определяет характеристику станка. Возникает необходимость снижения числа оборотов этой передачи. В практике передаточное отношение передачи от шпинделя к гитаре принимается в зависимости от кинематики привода подач и шага ходового винта равным 1/1 : 2/3 : 1/2. Однако это снижение ухудшает точностные показатели кинематической цепи, так как для ряда основных (крупных) резьб необходимо сохранить передаточные отношения от шпинделя к ходовому винту не более 1 : 1 и допущенное снижение числа оборотов на входе приходится компенсировать повышающей передачей на ходовой винт? Таким образом, в одной и той же кинематической цепи нарушается равномерность редуцирования частоты вращения зубчатых колес привода подач (применяются повышающие и понижающие передачи), что приводит к снижению точности нарезаемых резьб. Для устранения этого в ряде современных конструкций точных токарных станков предусматриваются две параллельные передачи от шпинделя к коробке передач: для обтачивания — ременная, для резьб — передача зубчатыми колесами. Отдельный привод для подачи при обтачивании необходим исходя и из других соображений. Точность обработки детали в значительной степени зависит от постоянства упругих деформаций станка, приспособления, инструмента, детали (системы СПИД) в процессе обтачивания. Для сохранения этого постоянства желательно, чтобы при перемещении резца по длине детали во время резания сохранились величины составляющих сил резания. Так как при этом на различных участках может несколько изменяться припуск на обработку, твердость обрабатываемого материала и податливость детали, то для постоянства отжатий целесообразно работать с переменной подачей. Для этого применяются системы автоматического регулированил подачи (САР). Применение этих систем повышает точность и производительность станка. В этом случае для непрерывного изменения подачи могут применяться бесступенчатые механические вариаторы, регулируемые электроприводы постоянного тока и гидравлические передачи. Так как нарезание резьб резцом на токарных станках составляет в среднем 5% от затрат времени на все токарные работы, то очевидна целесообразность выпуска, наряду с токарно-винторезными станками, различных модификаций токарных станков, не приспособленных для резьбонарезания, но зато высокопроизводительных и автоматизированных. Основной ряд в коробках подач получается с помощью передвижных зубчатых колес или же с помощью конуса Нортона и накидного колеса. Работа последнего механизма связана с продольным перемещением накидного зубчатого колеса, для чего необходима прорезь в корпусе коробки для рычага, на котором размещено накидное зубчатое колесо. В коробках с конусом зубчатых колес без указанной прорези необходимо устройство для перемещения накидного колеса, которое значительно усложняет конструкцию коробки подач. В связи с этим обстоятельством, а также с недостаточной жесткостью механизма накидного колеса, коробки подач с конусом Нортона находят все более ограниченное применение в современных станках. Однако при закрытой коробке подач имеется возможность создания улучшенных условий смазки деталей коробки. Детали коробки защищены от попадания пыли и грязи извне. В связи с указанными причинами коробки подач для нарезания резьб с передвижными зубчатыми колесами получили наибольшее распространение. В коробках для нарезания резьбы применяются зубчатые колеса с корригированным зацеплением в связи с необходимостью получения точного шага нарезаемой резьбы и точного передаточного отношения при постоянных межцентровых расстояниях, а также в связи с желанием получить более компактную коробку с применением связанных зубчатых колес. Ряд стандартных резьб, для получения которого рассчитывается коробка подач, близок к геометрической прогрессии с <р == 1,12, хотя и с существенными отклонениями. Передачи, обеспечивающие дробные передаточные отклонения, для основного ряда резьб располагаются вначале кинематической цепи, а затем следуют множительные передачи. Во многих коробках подач имеется звено обратимости, которое дает возможность нарезания дюймовых и метрических резьб при одной настройке гитары путем переключения зубчатых колес в коробке. При другой настройке гитары с использованием звена обратимости могут нарезаться модульные или питчевые резьбы. Для нарезания более точных резьб обычно предусмотрено соединение ходового винта с гитарой напрямую. Большое количество зубчатых колес в цепи коробки в станке 1624М является неблагоприятным фактором. В станках 11461Ш, 163 и 1А64 коробка подач снабжена двухвальными передачами, в станках 1Е61М и 1А616 применяются трехвальные коробки. Коробки подач с двумя валами имеют увеличенные размеры по длине по сравнению с трехвальными. Компоновка шпиндельных опор токарных станков. К шпиндельным опорам токарных станков предъявляется ряд требований: обеспечение минимального радиального и осевого биений, достаточная радиальная и осевая жесткости, виброустойчивость, относительно малое тепловыделение, стабильное сохранение оси вращения шпинделя, возможность регулирования зазора в подшипниках шпинделя (с наименьшей затратой времени), долговечность, малые потери на трение, возможно меньшие габариты, простота и дешевизна изготовления, сборки и ремонта и сохранение жидкостного трения в подшипниках скольжения; для точных станков — возможно меньшие тепловые деформации шпинделя в осевом направлении — в сторону детали. В токарных станках в качестве шпиндельных опор находят применение как подшипники качения, так и подшипники скольжения. Подшипники качения имеют высокий к. п. д. При их сборке нет необходимости в ручной пригонке. Подшипники качения менее требовательны к смазке и обладают повышенной жесткостью. Они менее чувствительны к перекосу. Существенным достоинством подшипников качения является то, что их изготовляют централизованно. Поэтому подшипники качения полностью заменяют подшипники скольжения в станках нормальной и повышенной точности и по мере освоения подшипников более высоких классов точности, таких, как СТ, по техническим условиям Всесоюзного научно-исследовательского института подшипниковой промышленности, находят все большее применение в станках высокой и особо высокой точности.

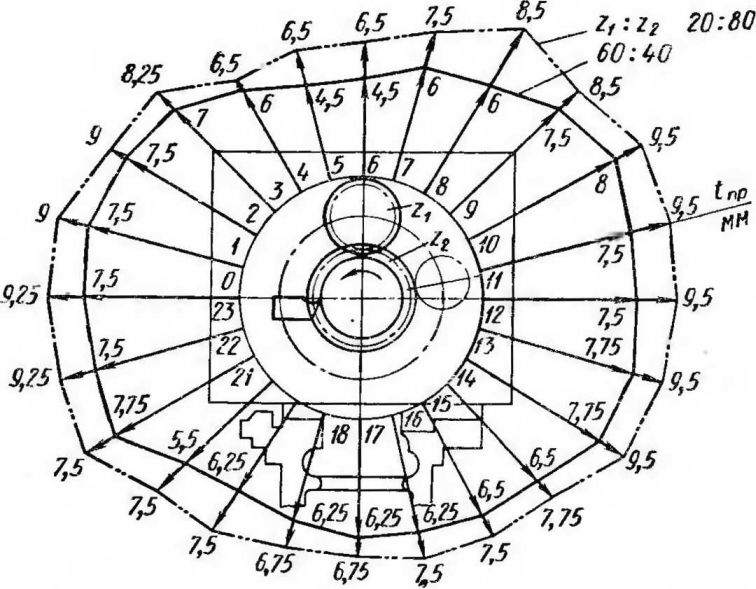

Рис. 4. Схемы компоновки подшипников качения для шпинделя.

а — два упорных подшипника в передней опоре; б — два радиально-упорных подшипника для восприятия осевой нагрузки расположены в передней опоре; в — осевая нагрузка воспринимается задней опорой (два радиально-упорных подшипника); г — два радиально-упорных подшипника для восприятия осевой нагрузки расположены в передней опоре; д — вариант с коническими подшипниками

При большой частоте вращения для восприятия осевых сил применяют упорно-радиальные подшипники с углом контакта 60. Для высокоточных шпиндельных узлов рекомендуется применение опор, в которых для восприятия осевых и радиальных сил применяются подшипники качения типа «Garnet». Однако эти подшипники отличаются повышенным тепловыделением. Значительное влияние на конструкцию шпиндельного узла, на точность и виброустойчивость оказывает положение подшипников, воспринимающих осевую нагрузку. При расположении подшипников, воспринимающих осевую нагрузку, в передней опоре, шпиндель разгружен от осевых сил, тепловые деформации шпинделя не сказываются на перемещении переднего конца шпинделя и на точности обработки, обеспечивается высокая демпфирующая способность передней опоры. Однако в этом случае увеличиваются размеры передней опоры и тепловыделение в ней. Такая конструкция рекомендуется для программных станков. При расположении подшипников, воспринимающих осевую нагрузку в задней опоре, значительно упрощается конструкция передней опоры и регулирование осевого зазора, уменьшается общее количество подшипников высоких классов точности? В современных станках с использованием роликоподшипников применяются главным образом три схемы регулирования положения внутреннего кольца подшипника: с короткой втулкой, с длинной втулкой, без втулки, но с разрезной кольцевой гайкой. Перекос внутреннего кольца может устраняться в результате применения длинной втулки с посадкой Пг на шпинделе и точными торцами. В тех случаях, когда подшипник устанавливается на шпиндель без дистанционного кольца или длинной втулки, применяется гайка, показанная на рис. 18. Особенностью этой гайки является то, что она разрезная. При затяжке разреза гайки выбирается зазор в резьбе. В процессе изготовления гайки при беззазорной посадке ее на резьбу шпинделя можно точно произвести подрезку торца гайки. Тем самым обеспечивается перпендикулярность сопрягаемого с подшипниковым кольцом торца гайки относительно оси шпинделя. Главным фактором, обусловливающим точность вращения и работу шпинделя, как установлено, является точность изготовления подшипников и сопрягаемых с ними деталей. Ряд заводов для повышения точности шпиндельного комплекта посадку подшипников производит с учетом биения подшипника и шейки шпинделя. Для этого при измерениях отмечаются максимумы биений, которые при сборке частично компенсируются. Иногда погрешность можно уменьшить изменением взаимного углового положения втулок – и подшипников. Большое влияние на работу шпинделя оказывает величина зазора или натяга в посадках. В конструкции токарных станков находят применение подшипники скольжения. Известным достоинством подшипников скольжения является то, что при наличии производственных возможностей изготовителя в случае отсутствия точных подшипников качения подшипники скольжения могут быть изготовлены и доведены до желаемой точности самим заводом — изготовителем станков. Потребитель также имеет возможность сам восстановить точность изношенного подшипника скольжения. Подшипник скольжения обладает некоторыми демпфирующими свойствами. Это качество объясняет применение их в высокоточных станках. Наиболее перспективными из подшипников скольжения являются многоклиновые гидродинамические и гидростатические подшипники. Выбор расстояния между опорами шпинделя. Основными параметрами шпинделя являются его диаметр и расстояние между опорами. Важными параметрами являются также размер переднего конца шпинделя, диаметр отверстия, размер конуса шпинделя и вылет консоли. Из всех этих параметров только диаметр отверстия и размер конуса в шпинделе выбираются в соответствии с ГОСТом 440—71. В современных отечественных токарных станках наибольшее распространение получил фланцевый способ крепления патрона на конце шпинделя. Размер фланца выбирается таким, чтобы можно было осуществить крепление основного патрона данного размера станка без переходных деталей. Оптимальное значение диаметра шпинделя d, а также расстояние между опорами может быть определено расчетами. Иногда диаметр шпинделя увеличивают по сравнению с расчетным исходя из конструктивных соображений — в зависимости от диаметра отверстия в шпинделе, размера конуса и фланца для крепления патрона.

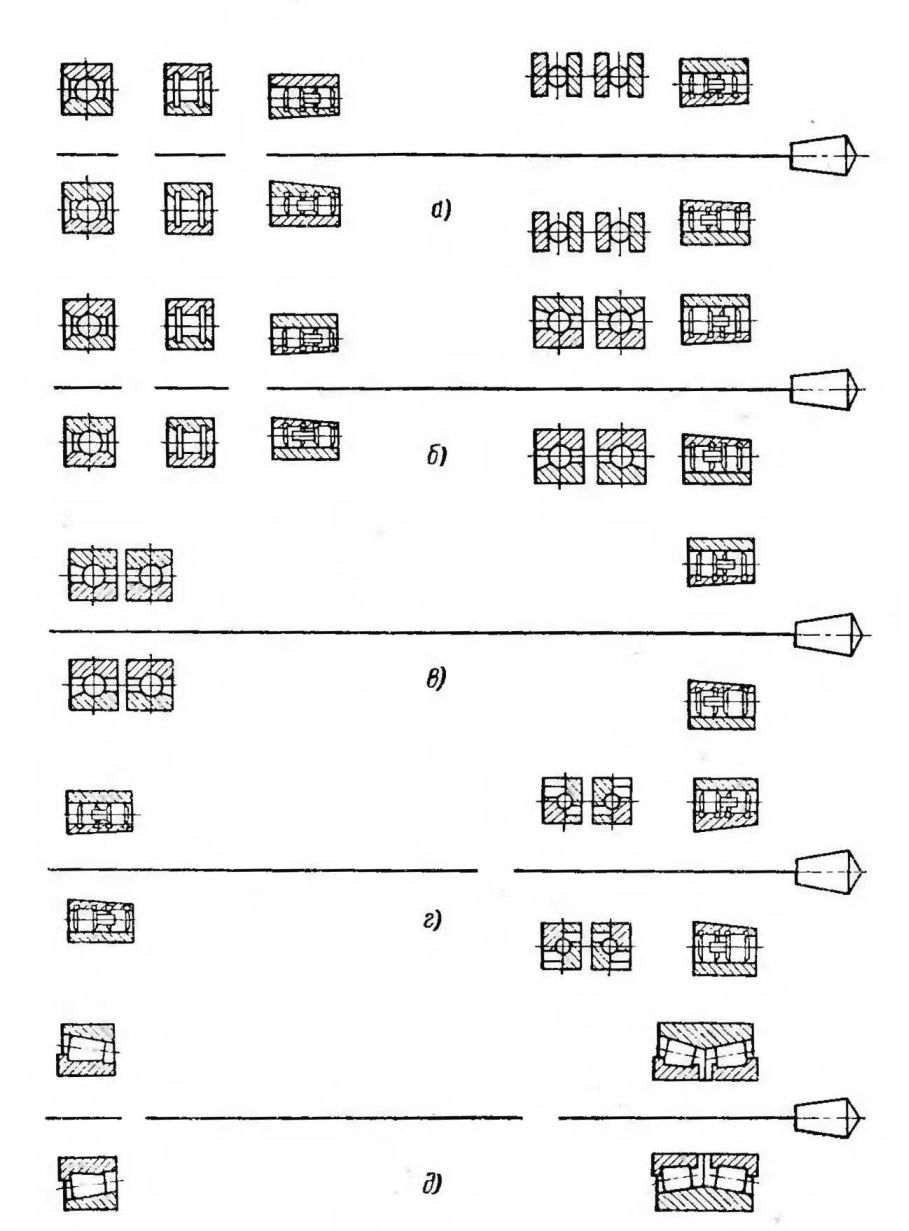

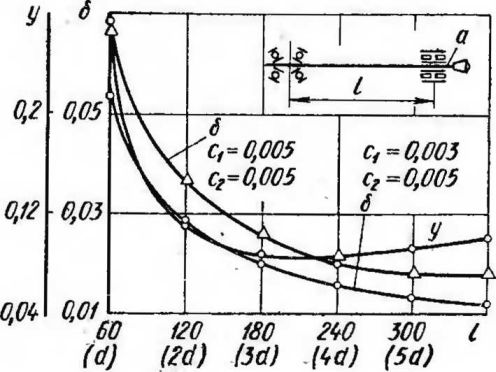

Рис. 5. Зависимость величин buy от расстояния между опорами

Результаты расчета представлены в виде кривых. При увеличении расстояния между опорами до 3d происходит резкое уменьшение величины отжатий главным образом в результате податливости шпиндельных опор. При дальнейшем увеличении расстояния происходит незначительное увеличение отжатий в результате изгиба шпинделя. Базирование шпиндельных бабок. Применяются следующие способы базирования корпусов шпиндельных бабок на станине: 1) на одной базовой плоскости с использованием конических или цилиндрических штырей или болтов; 2) на двух плоскостях, одна из которых перпендикулярна другой на плоскости и треугольной призме; 4) на широкой призме и плоскости. Для уменьшения смещения оси шпинделя в горизонтальной плоскости от тепловых деформаций целесообразно базирование шпиндельной бабки осуществлять по оси шпинделя или как можно ближе к ней. Так, при установке по способу, изображенному на рис. 6, е, целесообразно использовать призму задней бабки, так как она ближе к оси шпинделя, чем призма каретки. Базирование с помощью призм является трудоемким процессом и применяется преимущественно в высокоточных станках.

Рис. 6. Установка шпиндельной бабки на станке

Реклама:Читать далее:Качественные показатели токарных станков и влияющие на них факторыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|