|

|

Категория:

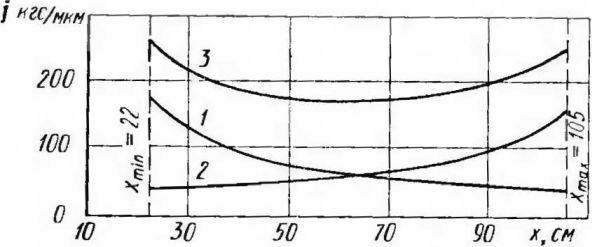

Токарные станки Особенностью шагового привода является импульсный характер перемещения, что накладывает определенные требования на механическую часть цепи подач. Этими требованиями являются высокая собственная частота, наличие демпфирования и отсутствие зазоров. Высокая собственная частота колебаний суппорта вдоль ходового винта достигается в результате облегчения суппорта и увеличения жесткости механической части цепи подач (шариковая гайка, ходовой винт и подпятники). Весьма важен выбор варианта закрепления ходового винта. Следует иметь в виду, что продольная жесткость винта, закрепленного обоими концами, в 2 раза и более выше, чем жесткость винта, заделанного одним концом. Винтовая пара качения и упорные подшипники имеют нелинейную жесткость, которая зависит от натяга. Поскольку участок резкого нарастания жесткости для упорного роликового подшипника (с внутренним диаметром 40—50 мм) составляет величину порядка нескольких микрон, то нет смысла давать упорным подшипникам больших натягов, а лучше применять сдвоенные подшипники, предварительно выбрав в них зазор.

Рис. 1. Зависимость жесткости шарикового винта с диаметром 50 мм от координаты точки приложения осевой силы для случаев:

1 — заделан левый конец винта; 2 — заделан правый конец; 3 — заделаны оба конца

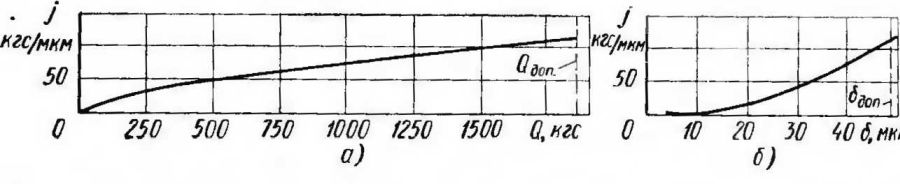

Рис. 2. Зависимость жесткости шариковой гайки диаметром 50 мм и шагом 8 мм от натяга для случаев, когда натяг измеряется:

а — силой предварительного нагружения; б — величиной предварительного смещения

Рис. 3. Зависимость жесткости упорного подшипника от натяга, когда натяг измеряется:

а — силой предварительного нагружения; б — величиной предварительного смещения

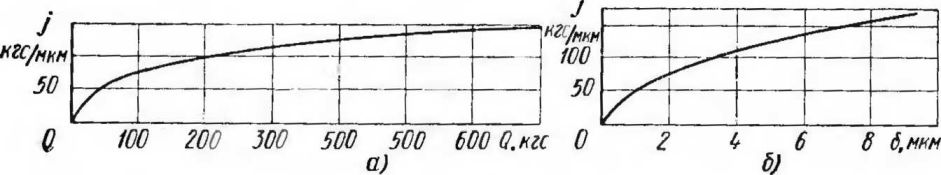

Нежелательны большие натяги в шариковой гайке, поскольку они вызывают местный нагрев и износ винта и создают существенный момент трения. Натяг в шариковой гайке целесообразно выбирать таким, чтобы можно было вывести ее из зоны наибольшей нелинейности жесткости. Практикуется работа с небольшими натягами в гайке, при этом зона нечувствительности системы ЧПУ и станка при реверсах компенсируется системой числового управления. В последнее время получили наибольшее распространение винтовые передачи качения двух типов: шариковые винты и планетарные винтовые передачи с промежуточными телами качения в виде резьбовых роликов типа «Transrol». Шариковые винты проще передачи «Transrol», но величина шага шарикового винта зависит от диаметра; с ростом диаметра винта растет и шаг. Передача «Transrol» даже при большом диаметре (порядка 60 мм) может иметь шаг до 1 мм, что невозможно в шариковых винтах. При соизмеримых размерах и величине шагов передача «Transrol» превосходит шариковые винты по нагрузочной способности и жесткости, но является более сложной.

Рис. 4. Планетарная винтовая передача качения с промежуточным элементом в виде резьбовых роликов (типа «Transrob):

а — полугайка: 1 — сепаратор; 2 — штифт; 3 — ролик-сателлит; 4 — гайка; 5 — зубчатый венец; 6 — стопорное кольцо; 7 — винт; б — гайка с регулируемым натягом: 1 — корпус гайки; 2 — зубчатый венец; 3 — гайка; 4 — проставочное кольцо; 5 — крышка: 6 — винт; 7 — сепаратор; 8 — гайка; 9 — шпонка; 10 — ролик-сателлнт

Выше указывалось, что для уменьшения колебаний суппорта необходимо увеличивать демпфирование в приводе подачи. Первым элементом кинематической цепи, который гасит импульсные колебания, возбуждаемые электрическим шаговым двигателем, является гидроусилитель. Демпфированию колебаний в гидроусилителе способствуют большой статический момент и наличие зоны нечувствительности, а также нелинейная зависимость выходного момента от входного сигнала (смещения золотника). Первые два способа гашения колебаний не могут применяться во всей Полноте по той причине, что качество гидроусилителя определяется малыми статическим (входным) моментом и зоной нечувствительности.

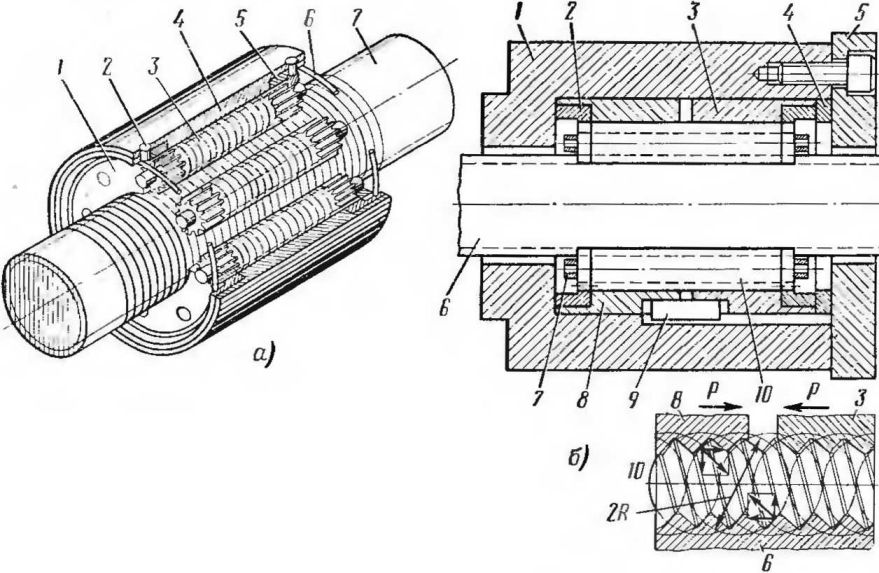

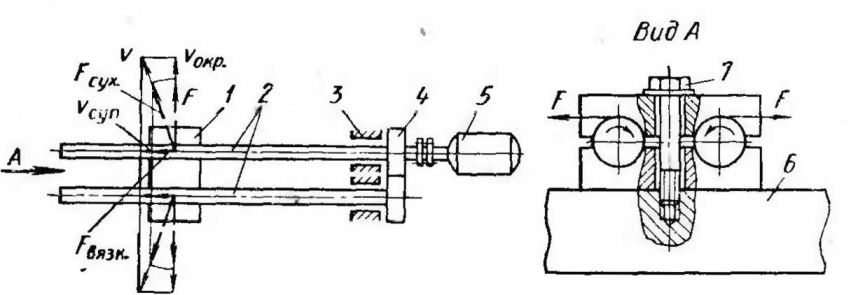

Рис. 5. Фрикционный виброгаситель Ланчестера

Нелинейная зависимость выходного момента от входного сигнала является таким средством демпфирования колебания, (но до известных пределов, поскольку при увеличении нелинейности возрастает время переходных процессов при позиционировании). Вторым элементом станка, который вносит значительное демпфирование в цепь подач, являются направляющие суппорта. В этой связи направляющие скольжения предпочтительней направляющих качения. При наличии направляющих качения становится полезным применение виброгасителей, которые иногда ставятся в привод и при направляющих скольжения, если конструкция станка не обеспечивает достаточного демпфирования. Наиболее распространенным виброгасителем является демпфер величины маховой массы (момента инерции) и сил трения между этой массой и валом, колебания которого надо уменьшить. Для эффективной работы виброгасителя его момент инерции должен подач, приведенных к валу гидроусилителя. Наличие зазоров в кинематической цепи уменьшает эффективность виброгасителя, если он установлен не на винте. Зазоры в механических передачах вызывают повышенные вибрации, дребезжание в передаче и вносят ‘ошибки при обработке сложных профилей. Для гашения продольных колебаний суппортов может быть полезен виброгаситель В. А. Кудинова. Сила сухого трения в направляющих не оказывает Демпфирующего действия в подвижных стыках. Для преобразования сил сухого трения в силы вязкого трения (пропорциональные скорости колебаний) в виброгасителе В. А. Кудинова задается принудительное вращение стержням. Как правило, в редукторах приводов подачи токарных станков применяют прямозубые цилиндрические колеса как наиболее простые и точные. Устранение люфтов в зубчатом зацеплении чаще всего осуществляется одним из следующих способов:

Рис. 6. Виброгаситель В. А. Кудинова

1 — нажимной фрикционный элемент; 2 — вращающиеся валики; 3 — подшипники, расположенные в станине станка; 4 — шестерни; 5 — привод вращения; 6 — суппорт станка; 7 — нажимной винт

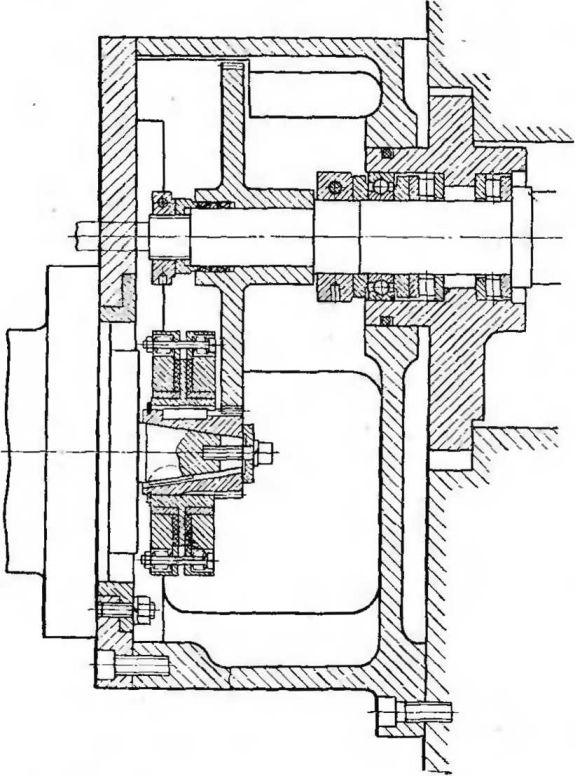

Устранение люфтов в сопряжении зубчатых колес с гладким валом и в шпоночном соединении осуществляется путем постановки штифтов, посадки на коническую поверхность, посадки на клей и разжимных пружинных колец. На рис. 7 представлен привод подачи станка с ЧПУ DN300 фирмы «Heineman». В этой конструкции оба конца ходового винта закреплены в осевом направлении, причем осевые силы воспринимаются упорными роликовыми подшипниками. Без-люфтовое соединение зубчатого колеса с винтом достигается с помощью разжимных колец с коническими поверхностями. Опыт работы показывает, что в станках с жестким винтом и при высоких собственных частотах колебаний суппортов винт может быть закреплен в осевом направлении и одним концом. Наиболее распространенным профилем резьбы в шариковых винтовых передачах является полукруглый профиль. При таком профиле резьбы регулирование натяга осуществляется двумя способами: 1) смещением одной полугайки относительно другой при неизменном круговом взаиморасположении и 2) поворотом одной полугайки относительно другой при неизменном осевом взаиморасположении. В приводе подач, обычно на ходовом винте, помещается вращающийся якорь датчика, служащего для установки нулевых положений суппорта. Якорь датчика даже в случае неточности срабатывания до 0,3 мм обеспечивает стабильность установки на нуль в пределах 1 мкм. Суппорты токарных станков с ЧПУ обычно крестового типа и имеют на верхней части одну или две револьверные головки. В том случае, если станок имеет инструментальный магазин, то суппорт имеет лишь однопозиционный резцедержатель с быстросменным инструментальным блоком. Наиболее распространенным видом многопозиционных резцедержателей является восьми-, шести- или четырехпозиционная револьверная головка с осью вращения, перпендикулярной к оси шпинделя. Головки такого типа применяются для патронных работ. При работе в центрах используются только три позиции шестипозиционной револьверной головки (через одну) или трех-четырех-позиционные револьверные головки. В этом случае на суппорте устанавливают дополнительные резцедержатели для прорезных работ.

Рис. 7. Суппорт станка с инструментальным магазином (фирмы VDF)

Рис. 8. Восьмипозиционная револьверная головка станка мод. ND М-22/150 фирмы «Georg Fischer»

Рис. 9. Двенадцатипозиционная сдвоенная револьверная головка фирмы «Heyligenstaedt»

Головки с осью вращения параллельной оси шпинделя удобны для обработки в центрах. Интересна восьмигранная головка ставка NDM-22/150 фирмы «Georg Fischer».

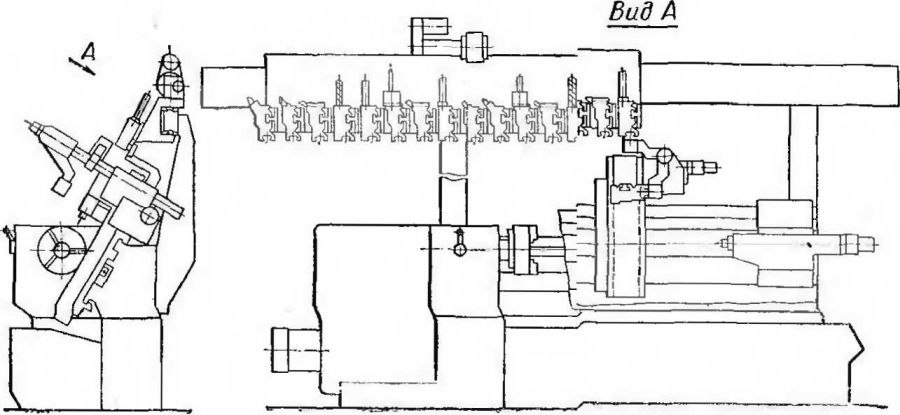

Рис. 10. Станок со штанговым магазином

Получают распространение станки с магазином инструментов. Эти магазины выполняют в виде вращающегося барабана, ленточного транспортера, рейки, цепного транспортера и т. д. Смена инструментов осуществляется посредством движения магазина и суппорта навстречу друг другу или с помощью промежуточного перегружателя. Сменные резцедержатели обычно базируются в суппорте с помощью двух призм или двух полуцилиндров. Резцедержатели прижимаются к основанию с помощью сухаря. Почти во всех токарных станках с ЧПУ применяется предварительная настройка инструмента в державках вне станка в основном на оптических устройствах. В ряде станков перед чистовым проходом контролируют положение резца специальным прибором, встроенным в станок. Механизмы поворота и фиксации револьверных головок имеет электрический или гидравлический приводы, хотя встречаются и другие виды привода, например механический. Основные требования к приводу: надежность в работе, достаточная мощность, необходимая для поворота больших маховых масс в короткое время (порядка 1 сек), и прочность. Наиболее слабым местом револьверных головок является зубчатая пара с последним зубчатым колесом, посаженным на оси револьверной головки. Некоторые фирмы отказываются от применения зубчатых колес и используют разновидность храпового хмеханизма. Предварительная фиксация револьверной головки осуществляется пружинными фиксат0-рами, упором в шток цилиндра поворота к т. д. Тонкая фиксация осуществляется плоскими колесами с торцовым зубом. Используются прямые и круговые зубья.

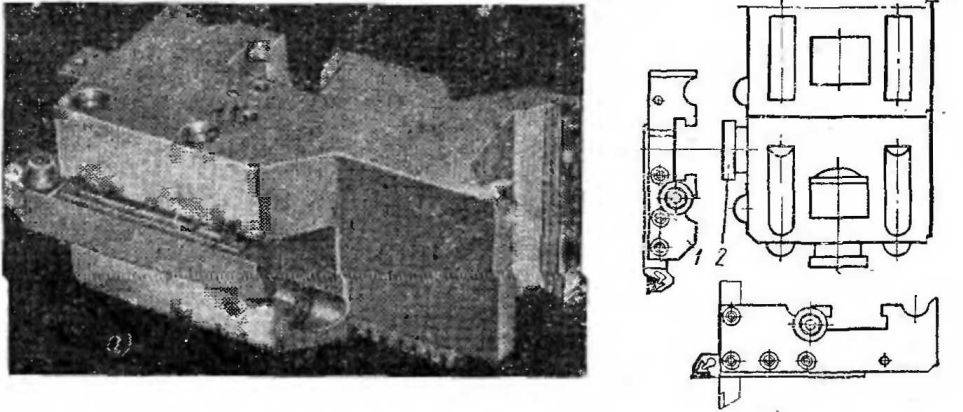

Рис. 11. Сменный резцедержатель, базирующийся а — по двум призмам; б — по двум полуцилиндрам

В головках с осью вращения, параллельной оси шпинделя детали, применяются штифтовые фиксаторы. Зажим, отжим и поворот головки с электромеханическим приводом, а осуществляются электродвигателем с помощью редуктора, со стоящего из двух пар цилиндрических зубчатых колес и червячной передачи, а также полумуфт с торцовыми зубьями. Предварительная фиксация головки осуществляется фиксаторами, окончательная — плоскими зубчатыми колесами. Особенностью головки является наличие «плавающего» червяка. Его применение исключает необходимость установки муфты разгона. Превышение силы отжима над зажимам достигается ограничением силы зажима по сравнению с максимальной силой, развиваемой приводом (выбор электродвигателя производится по силе отжима), подбором соответствующей характеристики пружины, удерживающей червяк. Кроме того, осевое перемещение червяка используется для получения команды на отключение электродвигателя с помощью конечного выключателя.

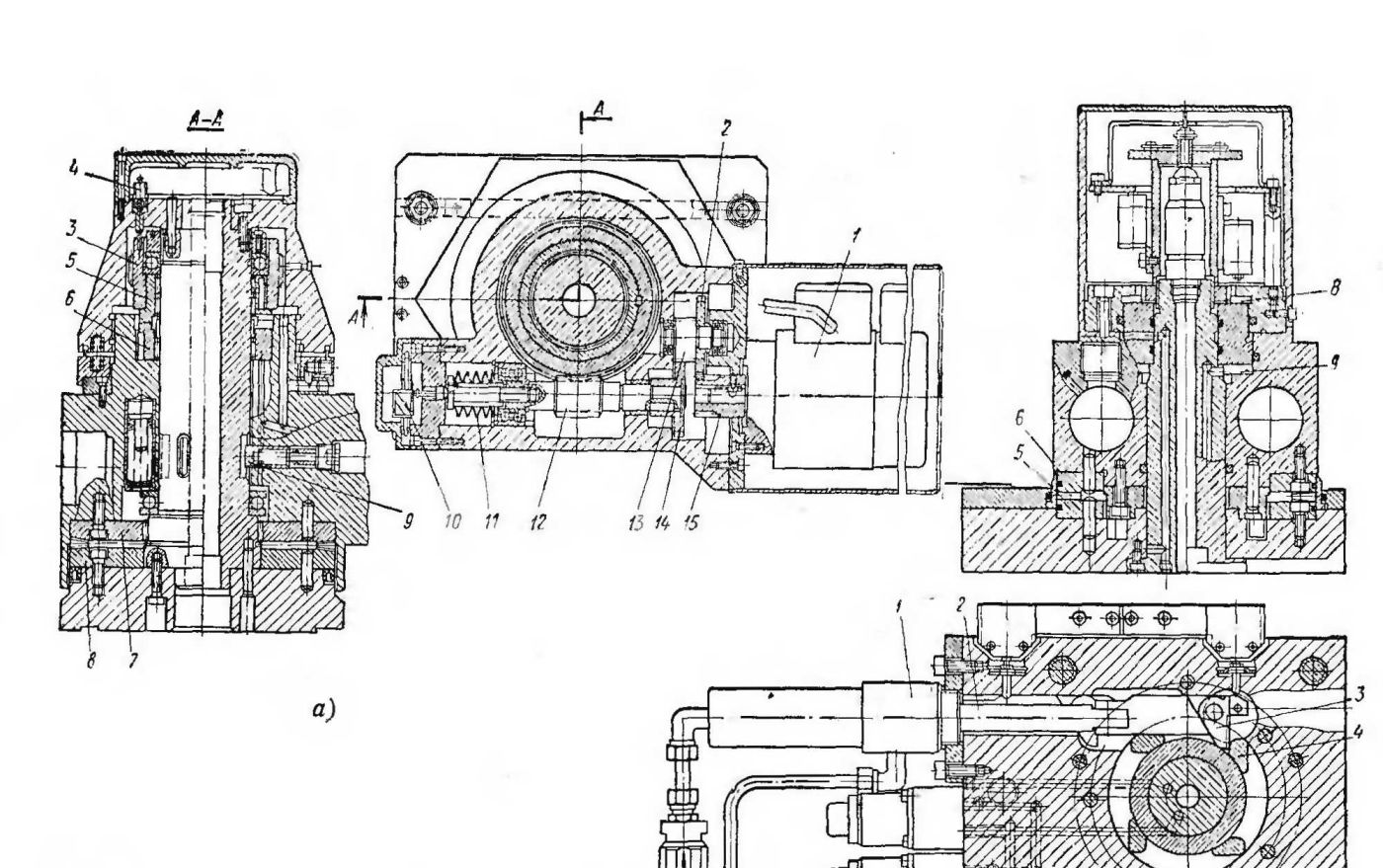

Рис. 12. Револьверная головка:

а — с электромеханическим приводом; б — с гидравлическим приводом

Контроль за положениями головки осуществляется шестью конечными выключателями. На рис. 12, б приведена конструкция револьверной головки с гидравлическим приводом. Поворот четырехпозиционной головки осуществляется гидроцилиндром с подвижным штоком. На конце штока имеется качающийся упор, который с помощью зубцов 4 осуществляет поворот головки. При повороте один из зубцов скользит по грани штока, осуществляя предварительную фиксацию головки. Окончательная фиксация головки происходит при зажиме плоскими зубчатыми колесами. Цилиндры для отжима и зажима головки выполнены в самой головке. Отжим происходит при подаче масла в цилиндр, зажим — в цилиндр. Суппорты станков оснащаются микропереключателями для ограничения хода и для включения «ползучей» скорости при подходе к нулевому положению. В суппортах станков с наклонными и вертикальными станинами устанавливаются противовесы поперечного суппорта для уменьшения износа поперечного ходового винта и повышения плавности движения. Станины токарных станков с ЧПУ оригинальной компоновки отличаются большей жесткостью, чем станины универсальных станков. К направляющим станин предъявляются повышенные требования по точности и износостойкости. Большое распространение среди станков с ЧПУ получили станины со стальными закаленными, накладными направляющими и чугунные с поверхностной закалкой направляющих. Вследствие того что в станке имеются источники импульсных нагрузок, возникающих при переключении скоростей, позиционировании, разгоне суппортов, конструкция станка должна быть устойчива по отношению к этим источникам колебаний. Одним из способов повышения устойчивости является применение пустотелых оснований, залитых бетоном, что повышает жесткость несущих конструкций, смещает центр тяжести станка вниз и увеличивает его вес, делая станок нечувствительным к импульсным нагрузкам. Шпиндели и задние бабки токарных станков с ЧПУ мало отличаются от подобных механизмов многорезцовых станков. Основные требования к ним: высокая жесткость и виброустойчивость. Если станок предназначен для нарезания резьбы, то необходим датчик угла поворота, который получает вращение от шпинделя. Реклама:Читать далее:Применение систем цифровой индикации перемещений в токарных станкахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|