|

|

Категория:

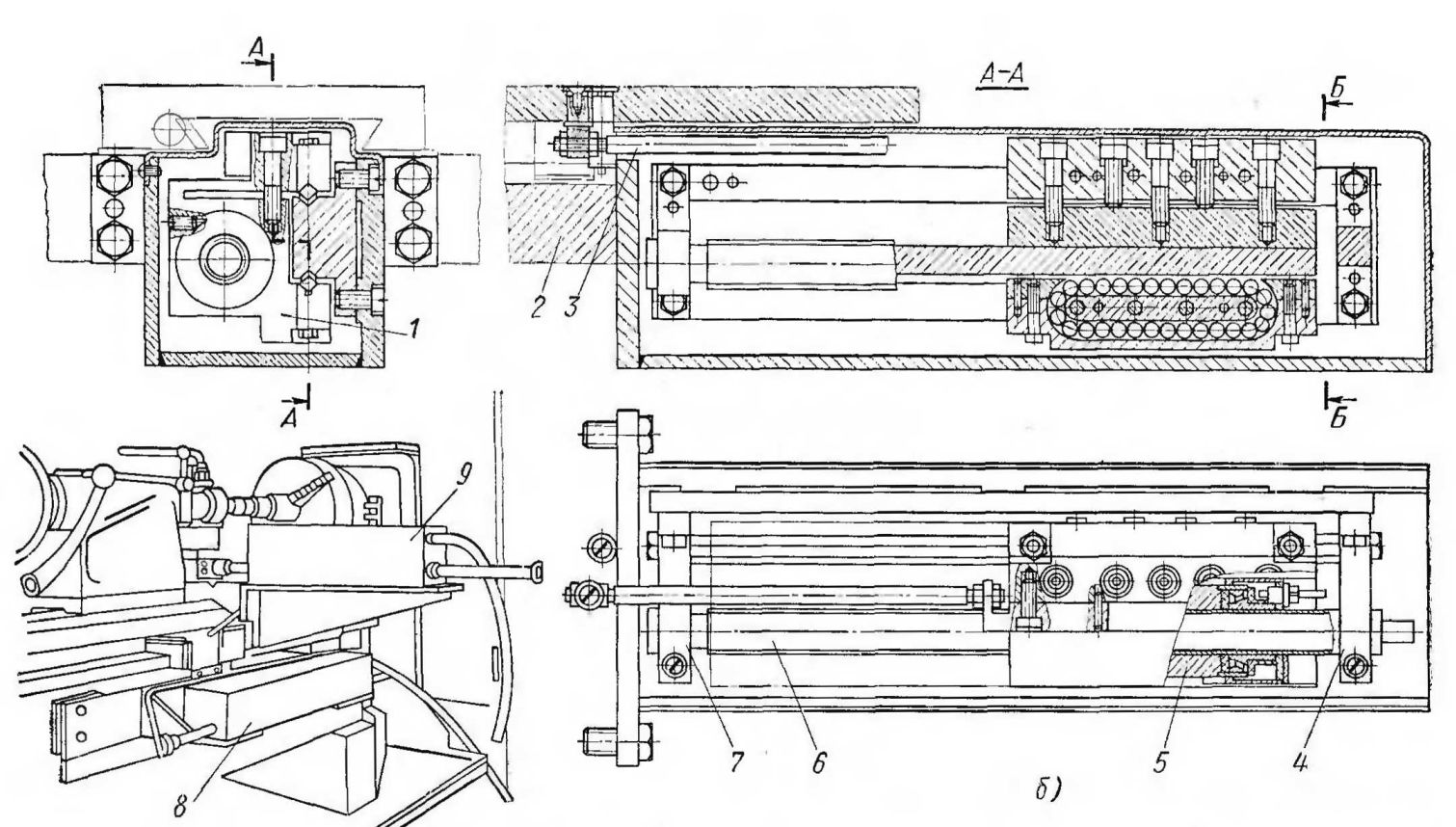

Токарные станки Одним из средств резкого увеличения производительности труда и облегчения работы станочника является оснащение станков системами цифровой индикации перемещений (СЦИ). В мировой практике имеется значительное количество токарных станков, оснащенных этими системами. Применение СЦИ позволяет повысить производительность труда на 20—70%. По данным фирмы «Bendix» (США), применение СЦИ «Digiturn» на револьверном станке позволило повысить производительность труда на 25% при массовом производстве, на 45—50% — при мелкосерийном производстве, на 70% — при обработке единичных деталей. Повышение производительности достигается в результате сокращения времени на необходимые расчеты при использовании лимбов, на пробные измерения, а также в результате облегчения работы станочника и сокращения брака. При этом повышается точность обработки в связи с меньшим количеством возможных ошибок, облегчением чтения размера на световом табло, исключением влияния на точность обработки износа механических измерительных средств. Рабочему достаточно сравнивать показатели на световой панели с размером деталей на выданной ему документации. Приборы систем цифровой индикации разрабатываются в виде отдельных агрегатов, которые без особых переделок можно установить на любой токарный станок, находящийся в исправном состоянии. На рис. 1 представлен токарный станок 1И6НП с системой цифровой индикации БИН-2. Блок индикации установлен на стойке, закрепленной на станине. На его лицевой панели находятся индикаторы поперечной и продольной координат со знаком плюс или минус на газоразрядных лампах; устройство предварительного набора (мультипереключатель), состоящее из десятичных переключателей, и две кнопки сброса показаний. На рис. 2, а показан один из вариантов установки датчиков положения на токарном станке с СЦИ. Датчик поперечной подачи 9 установлен на задней части каретки, датчик продольной подачи — на задней стенке станины. Поперечные салазки и каретки под действием сил резания могут перекашиваться в результате зазоров в направляющих и других соединениях, а также упругих деформаций отдельных деталей. Вместе с ними перекосу подвергается подвижной элемент датчика, вследствие чего возможно искажение сигналов датчика. Поэтому в некоторых случаях применяется «независимая» установка датчика с собственными направляющими. Связь подвижного элемента датчика с салазками или кареткой осуществляется таким образом, что их перекос не отражается на работе датчика. На рис. 2, б изображена подобная установка индуктивного датчика для измерения перемещений поперечных салазок-станка СЦ-2, Блок датчика выполнен в виде отдельного узла, устанавливаемого на задней стенке каретки. Датчик состоит из винта, укрепленного в кронштейнах и втулки, установленной соосно с винтом в стакане. Втулка со стаканом перемещается по специальным шариковым направляющим, ось которых параллельна оси направляющих поперечных салазок. Втулка датчика связана с салазками стержнем. Перекосы салазок, несущих резцедержатель с инструментом, на втулку не передаются.

Рис. 1. Установка блока СЦИ на токарном станке

Для обработки деталей с заданным диаметром с использованием СЦИ необходимо на индикаторе поперечных салазок набрать размер диаметра, соответствующего первоначальному положению резца. Его значение можно определить, производя предварительное обтачивание и измерив полученный размер диаметра. При последующей обработке деталей показания индикатора будут соответствовать их диаметрам. Станочник в любое время может повторно проверить очередную деталь каким либо другим методом и внести коррективы на износ инструмента в показания индикатора.

Рис. 2. Установка датчиков положения на токарном станке (а); индуктивный датчик ИС-2 (б)

Пользование индикацией при продольных перемещениях аналогично. В случае, когда размеры по длине задаются не от крайнего торца, а в виде ступеней, целесообразно в плоскости перехода на следующую ступень снимать показания индикатора, а обработку следующей ступени начинать с нового нулевого положения. Наиболее распространенные и применяемые в токарных станках СЦП могут различаться по следующим признакам. Разрешающая способность лучших оптических и электронных систем составляет порядка 0,0025мм и менее. Наибольшее распространение в качестве линейных датчиков в СЦИ токарных станков получили индуктивные и оптические датчики. В Табл. 9 приведена характеристика некоторых распространенных СЦИ. Реклама:Читать далее:Расширение технологических возможностей токарных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|