|

|

Категория:

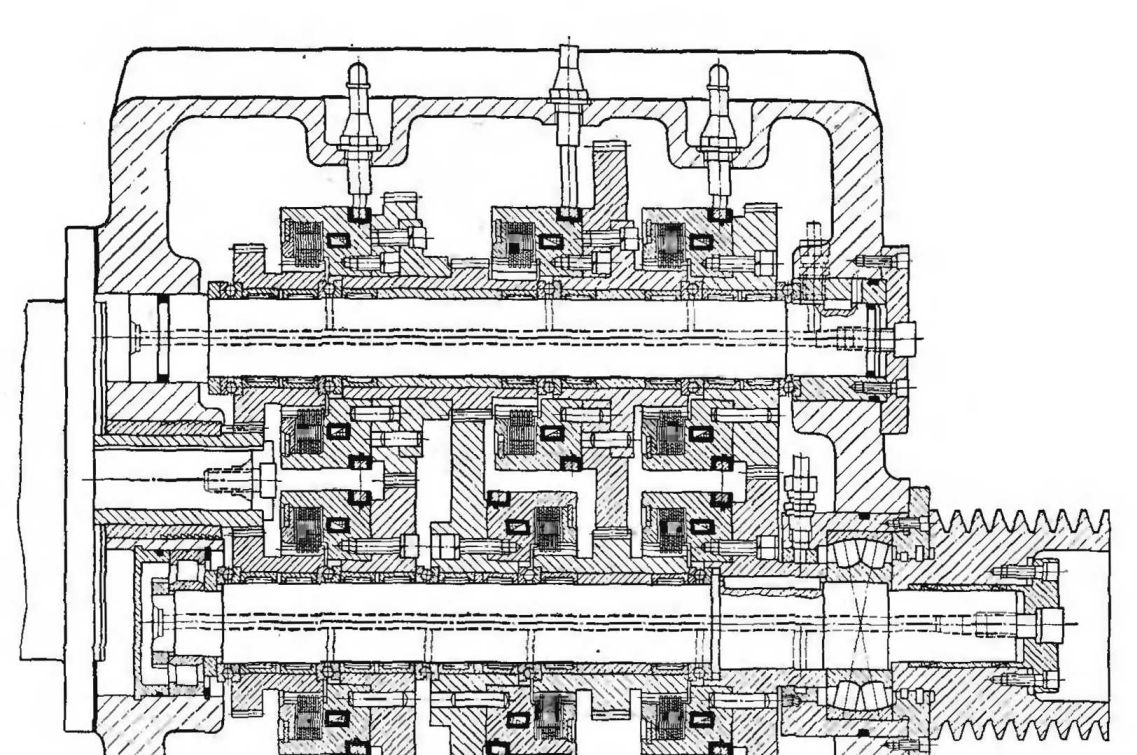

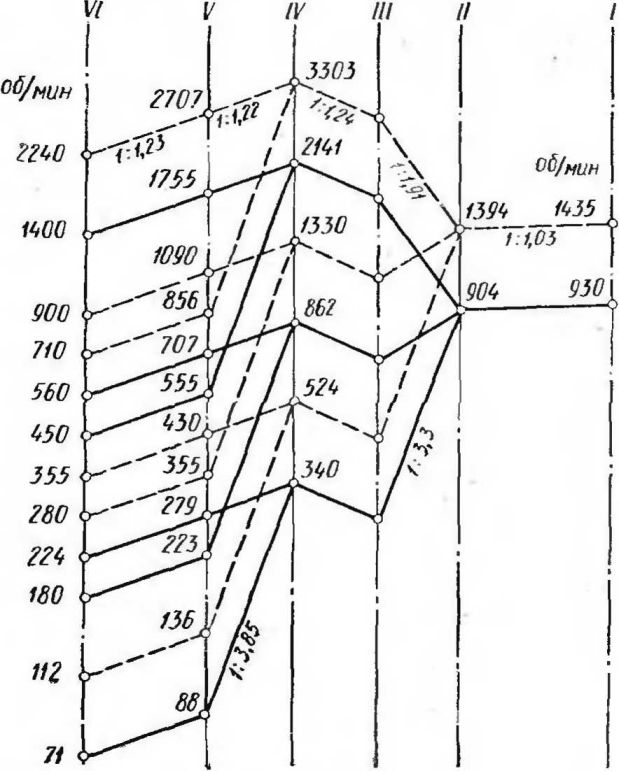

Токарные станки Для токарных станков с программным управлением пр и мощности главного привода до 40 кет распространенным видом привода является сочетание одно- или многоскоростного асинхронного электродвигателя с коробкой скоростей на электромагнитных муфтах. Муфты применяются как контактные, так и бесконтактные. Для муфт используется принудительная подача смазки через осевые и радиальные сверления в валах, помимо обычной смазки разбрызгиванием и поливом. В тех станках, где привод делится на две части: коробку скоростей, размещаемую внизу станка, и шпиндельную бабку, в которой помещается меньшая часть муфт и перебор, последний переключается обычно вручную. Ряд чисел оборотов шпинделя имеет как постоянный знаменатель геометрической прогрессии, так и переменный, увеличивающийся к концам ряда. На рис. ПО дана развертка коробки скоростей с электромагнитными муфтами для станка с ЧПУ и график чисел оборотов с переменным знаменателем геометрической прогрессии.

Рис. 1. Коробка скоростей с электромагнитными муфтами станка DN300

Необходимость снизить температуру коробок скоростей и шпиндельных бабок приводит к тому, что в системы смазки станков вводится бак большой емкости, размещаемый вне станка, и применяются холодильники для принудительного охлаждения смазки. В ЭНИМСе разработаны унифицированные коробки передач с дистанционным управлением — автоматические коробки скоростей (АКС) шести габаритов. Эти коробки встраиваются в станки с ЧПУ. В автоматических коробках скоростей используются бесконтактные электромагнитные муфты. Автоматические коробки скоростей имеют число ступеней от 18 до 4 с частотой вращения выходного вала до 3200 об/мин и выходным моментом от 6,3 до 260 кгс-м. Мощность двигателей коробок АКС лежит в пределах 1,5—55 кет. Диапазон регулирования одной коробки может быть в пределах 2,8—63 (в последнем случае используются сменные колеса). Знаменатель ряда чисел оборотов изменяется для разных модификаций АКС от 1,26 до 4.

Рис. 2. График чисел оборотов с переменным знаменателем ряда

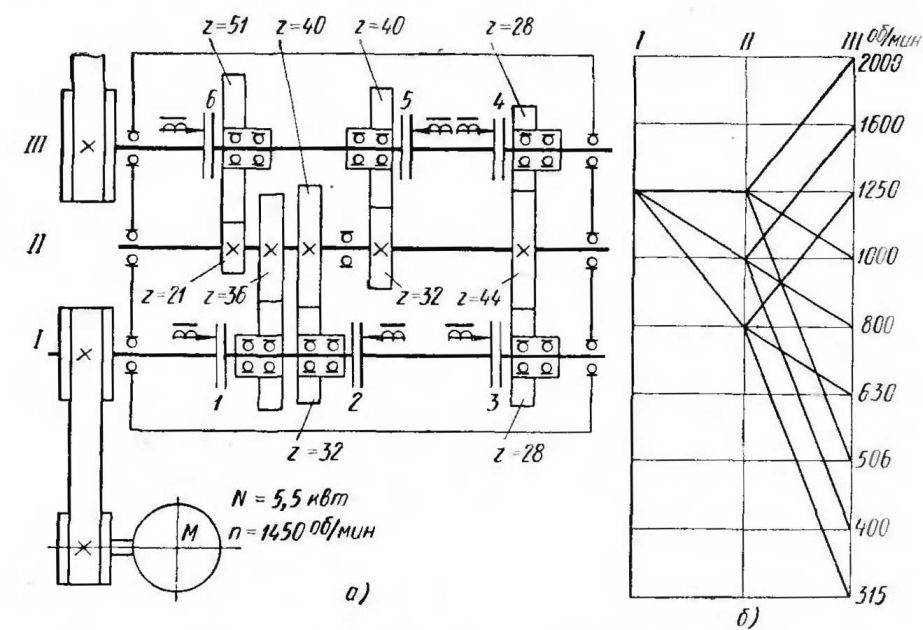

Переключение скоростей в АКС осуществляется с помощью электромагнитных муфт с бесконтактным токоподводом серии ЭТМ (МН 5660—65). На рис. 3 приведены кинематическая схема и график чисел оборотов АКС 109—6,3—31 для девяти скоростей. В коробке использованы различные типы муфт: муфта 1 типа ЭТМ-094-1А, муфты 2—5 типа ЭТМ-094-2Н, муфта 6 типа ЭТМ-104-1А.

Рис. 3. Кинематическая схема АКС (а) и график чисел оборотов (б)

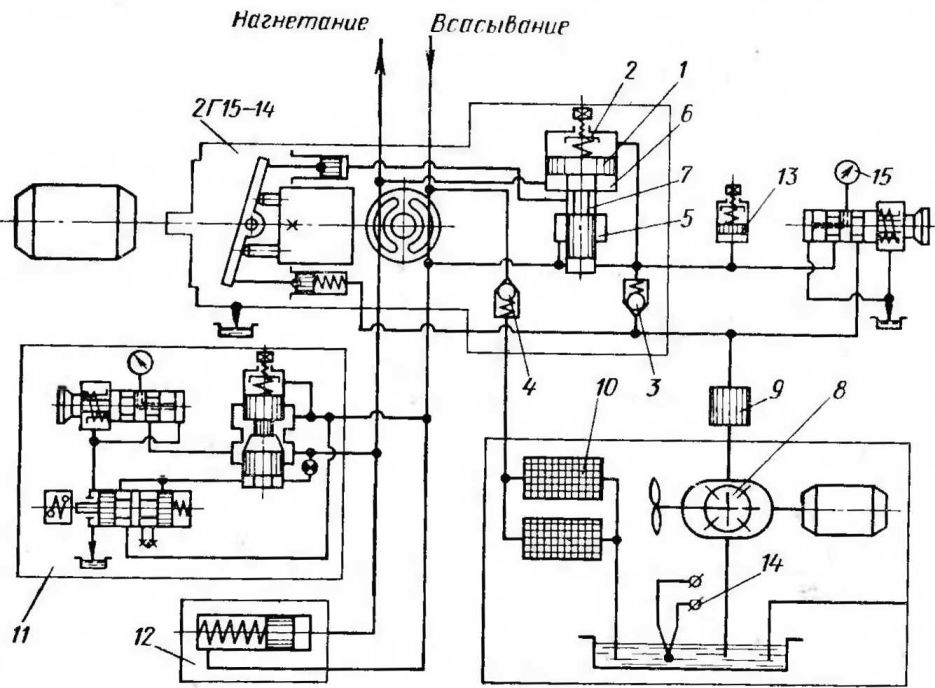

Серия АКС имеет унифицированную бесконтактную тиристорную схему управления, позволяющую переключать скорости под нагрузкой во время обработки деталей. Падение скорости при этом незначительное и при нагрузке, равной 0,6 номинального момента, составляет не более 15% от номинальной скорости. В серии предусмотрены различные конструктивные исполнения АКС по виду крепления (фланцевое, боковое и торцовое) и по расположению входного и выходного валов (с одной стороны в одной плоскости, с другой стороны в разных плоскостях, с разных сторон, прифланцованный двигатель и выходной вал с одной стороны, прифланцованный двигатель и выходной вал с разных сторон). Помимо пуска и регулирования скорости, автоматические коробки скоростей обеспечивают торможение. Распространенным приводом подач в токарных станках с ЧПУ является шаговый привод от специального электродвигателя с гидроусилителем или без последнего. Применение электроги-дравлического шагового привода на малых станках с наибольшим диаметром устанавливаемой детали 250 мм и менее встречает трудности из-за относительно больших размеров гидростанции. Поэтому для станков таких габаритов, где мощность, необходимая для приводов подач, составляет порядка 100—300 вт, желательно использовать силовые шаговые двигатели без гидроусилителей момента. Промышленностью выпускаются серийно гидроусилители типа МГ18-1 на максимальный крутящий момент 1,2; 2,5; 5; 10 кгс-м и соответственно наибольшую выходную мощность 0,25; 0,5; 1; 2 кет. Максимальная частота импульсов при цене импульсов 1,5 составляет 1200 гц для всех типоразмеров. Приводы подач с гидроусилителями имеются в станках 1А616ПУ, 1К62ПУ, 1М63ПУ и др. Недостатком гидроусилителей типа МГ18-1 является малая предельная частота. Осваивается выпуск гидроусилителей типа Г18-2 с максимальной частотой 8000 гц. Эти гидроусилители могут работать в паре с шаговым двигателем типа ШД-5Д1, имеющим максимальную частоту 8000 гц и приемистость 2000 гц. На рис. 4 приведена гидравлическая схема цепей подач станка, оснащенного гидроусилителями типа Г18—2. Гидростанция для шаговых электрогидравлических приводов типа Г48—44, разработанная ЭНИМСом, включает в себя резервуар для масла, насосный агрегат, системы подпитки, фильтрации и охлаждения рабочей жидкости, а также необходимую коптролыю-регулирующую гидроаппаратуру. Г идравлическая схема гидростанции показана на рис. 113. Гидростанция работает следующим образом. При включении насоса подпитки масло из резервуара через фильтр под давлением, определяемым пружиной клапана, поступает во всасывающую магистраль регулируемого насоса 2Г15—14. Когда давление достигает требуемой величины, реле давления дает команду на включение электродвигателя привода регулируемого насоса, и масло начинает поступать из его напорной магистрали во всасывающую через дроссель, обеспечивающий разогрев масла в резервуаре. При температуре масла 30 °С термореле дает команду на включение золотника с электроуправлением, запирающего слив масла из торцовой полости дросселя. Плунжер дросселя поднимается вверх и разъединяет магистрали насоса, после чего дается команда, разрешающая запуск пульта ЧПУ.

Рис. 4. Схема гидростанции Г48—44

При работе гидростанции масло, подаваемое насосом подпитки, поступает в полость двухкромочного золотника гидроусилителя и во всасывающую магистраль насоса, где оно перемешивается с маслом, циркулирующим по замкнутой системе насос—гидромотор. Из другой точки всасывающей магистрали часть масла через клапан сливается в бак, что обеспечивает постоянную смену масла в замкнутой системе циркуляции с целью его фильтрации и охлаждения. Напорная магистраль насоса соединена с полостью золотника гидроусилителя, а полость — с гидроцилиндром управления. Если давление в напорной магистрали ниже настроенного, золотник пружиной опускается вниз, полость соединяется со всасывающей магистралью и пружины прижимают наклонную шайбу к упору, ограничивающему максимальный угол ее наклона. По мере роста давления в напорной магистрали растет давление в полости золотника гидроусилителя и золотник поднимается вверх, сжимая пружину. При этом давление в полости увеличивается, и гидроцилиндр управления поворачивает наклонную шайбу по направлению к нейтрали. При максимальном давлении полость соединяется с напорной магистралью, и гидроцилиндр управления ставит шайбу в положение, близкое к нулевому, при котором вся производительность насоса используется лишь для восполнения утечек. Параметры механизма управления выбираются такими, что полному изменению угла наклона шайбы соответствует незначительное (6—8 кгс/см2) изменение давления в напорной магистрали насоса. Реклама:Читать далее:Особенности механических узлов в станках с числовым программным управлениемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|