Особенности технологии изготовления штампов для горячей штамповки

Особенности технологии изготовления штампов для горячей штамповки

Категория:

Слесарно-инструментальные работы

Особенности технологии изготовления штампов для горячей штамповки

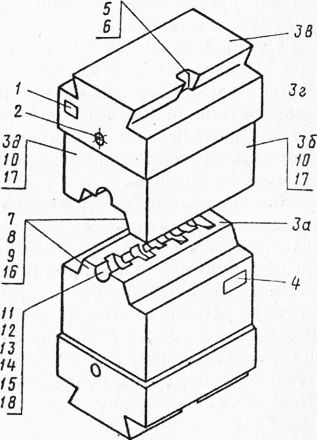

Особенности технологии изготовления штампов для горячей штамповкиШтампы для горячей штамповки принято делить на мелкие (масса до 500 кг) и крупные (масса свыше 500 кг). Мелкий штамп (с продольным замком) показан на рис. 14.9 (две заготовки кубика из стали 5ХНМ; размеры кубика 300×300×500 мм; масса около 350 кг).

Последовательность операций изготовления штампа отмечена цифрами.

1. Зачистка клейм, поставленных на кубиках на металлургическом заводе (предварительно сверяют клеймо с сертификатом — документом, в котором приведен химический состав стали).

2. Разметка и сверление подъемных отверстий для транспортировки заготовок.

3. Строгальные операции выполняют на продольно-строгальном станке, обрабатывая одновременно оба кубика, которые устанавливают по упору. Вначале строгают плоскость За со стороны разъема и продольную контрольную плоскость 36. Потом кубики поворачивают, устанавливают обработанной стороной на стол станка и выравнивают по продольной контрольной плоскости и шлифованному упору, вставленному в продольный паз стола. В таком положении обрабатывают опорную плоскость Зв и ласточкин хвост Зг. Обработку ласточкина хвоста производят4 за несколько переходов. Контроль ведут по шаблону. Установив кубики опорной плоскостью на столе станка так, что их продольная контрольная поверхность перпендикулярна направлению движения продольной подачи, строгают поперечную контрольную поверхность.

Рис. 1. Последовательность операций изготовления штампа для горячей штамповки

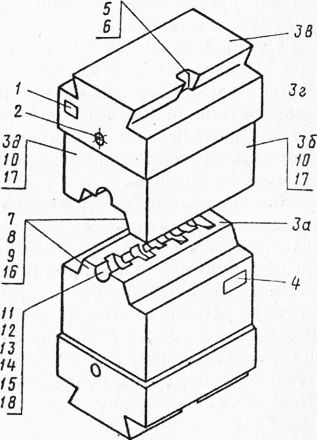

Рис. 2. Эскизы обработки штампа для горячей штамповки

4. Нанесение клейма штампа на лицевой контрольной стйроне обеих кубиков.

5. Разметка шпоночного паза от поперечной контрольной поверхности.

6. Фрезерование шпоночных пазов у обеих кубиков по разметке на вертикально-фрезерном станке.

7. Разметка замка на верхнем и нижнем кубиках.

8. Строгание продольного замка по разметке на продольно-строгальном станке. В тех случаях, когда штамп имеет более сложный замок, его обработку ведут на фрезерном или копировально-фрезерном станке.

9. Слесарная подгонка замка на нижнем и верхнем кубиках. После подгонки замка половинки складывают (закрывают штамп) и проверяют контрольные поверхности. Если обнаружен перекос или несовпадение этих поверхностей, то их исправляют.

10. Строгание по мере надобности продольной и поперечной контрольных поверхностей обеих кубиков в сборе.

11. Разметка рабочего контура на обеих кубиках. Вид разметки зависит от сложности контура и метода его обработки. При простом контуре выполняют полную плоскостную разметку, а при сложном контуре размечают только его оси.

12. Фрезерование рабочего контура. Эту операцию производят на фрезерных станках различными способами, в основе которых лежит принцип копирования.

13. Слесарную обработку рабочего контура ведут с помощью электрической или пневматической дрели (вначале концевыми фрезами различной формы, потом абразивными шлифовальными головками).

14. Термическая обработка до твердости 41—45 HRQ.

15. Слесарная доработка и полирование рабочего контура, проверка по шаблону и с помощью отливки.

Половинки штампа складывают, устанавливают и через клещевину заливают расплавленную соль (KN03). После застывания отливку измеряют и по мере надобности производят дополнительную слесарную обработку рабочего контура штампа. Если при контроле обнаруживают перекос или смещение контура в половинках штампа, то для устранения этого дефекта необходима дополнительная пригонка замка.

16. Пригонка направляющих по мере надобности.

17. Строгание контрольных поверхностей по мере надобности у обеих половинок штампа в собранном виде.

18. Контроль штампа по поковке.

Реклама:

Читать далее:

Назначение пресс-форм

Статьи по теме: