|

|

Категория:

Технология металлов Далее: Слесарные работы Под отделочными работами понимают виды обработки металлов, обеспечивающие получение высшей точности и хорошего качества обработанных поверхностей. Тонкое точение. Тонкое точение представляет собой отделочную обработку тел вращения резцами из алмазов или твердых сплавов при высоких скоростях резания, малых подачах и малых глубинах резания. Алмазный резец состоит из металлического стержня и зерна (1 —1,25 кората) алмаза. Точность обработки— 1—2-й класс; чистота обработки—7—9-й класс. Развертывание. Развертывание — отделочная обработка отверстий развертками при малых окружных скоростях и глубинах резания. Точность обработки — 2-й класс; чистота обработки — 7—9-й класс. Протягивание. Протягивание — вид отделочной обработки внутренних и наружных поверхностей протяжками при малых скоростях резания и малых глубинах резания, снимаемых каждым зубом. Точность обработки — 2-й класс; чистота обработки—6—10-й класс. Тонкое фрезерование. Тонкое фрезерование представляет собой отделочное фрезерование фрезами с большой скоростью при малых подачах и малых глубинах резания. Точность обработки— 2-й класс; чистота обработки — 7—9-й класс. Тонкое строгание. Тонкое строгание — вид отделочного строгания широкими резцами при больших подачах с малыми скоростями и глубинами резания. Точность обработки — 3-й класс; чистота обработки — 7—8-й класс. Тонкое шлифование. Тонкое шлифование — это отделочное шлифование мелкозернистыми абразивными кругами. Точность обработки—1—2-й класс; чистота обработки — 9—11-й класс. Обкатывание роликом. Обкатывание роликом — отделочная обработка внешних и внутренних поверхностей вращения путем пластического деформирования давящим инструментом (роликом) без снятия стружки. Точность обработки — 2-й класс, чистота обработки — 7—11-й класс.

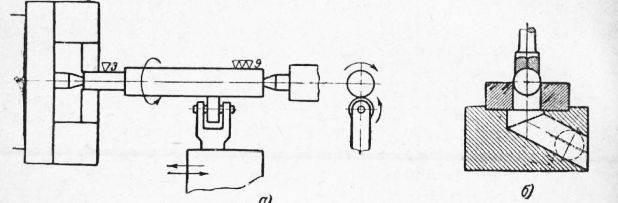

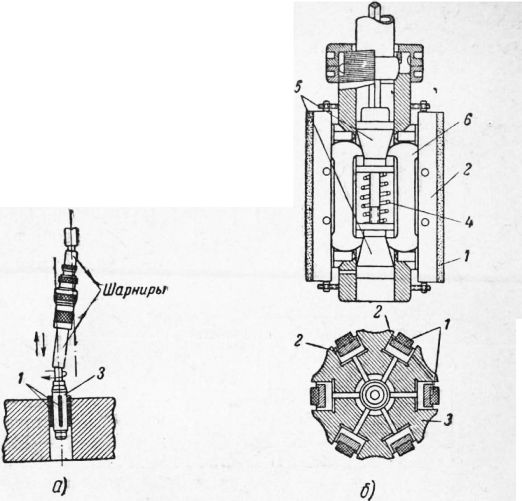

Рис. 1. Схемы обработки давящими инструментами без снятия стружки: Калибрование шариком или оправкой. Калибрование — отделочная обработка внутренних поверхностей вращения путем пластического деформирования давящим инструментом (шариком или оправкой) без снятия стружки. Точность обработки—1 — 2-й класс; чистота обработки — 7—11-й класс. Притирка. Притирка представляет собой отделочную обработку поверхностей тел абразивными зернами и порошками. Для притирки используют притиры мягкого материала — чугун, бронзу и другие материалы; на поверхность их наносится абразивный порошок (так называемое шаржирование) и смазка (машинное масло, керосин). В качестве абразивного материала используют наждак, корунд, карборунд (зернистостью от 80 до 240), а для притирки кромок инструментов — карбид бора (зернистостью от 80 до 320). Поверхность перед притиркой должна быть чисто обработанной. Различают притирку предварительную и окончательную; притирка бывает ручной и механической. Припуск на притирку дают не более 0,02 мм. Точность обработки — 1-й класс; чистота обработки — 10—13-й класс. Шлифование брусками (хонингование). Шлифование брусками, отделочная обработка цилиндрических отверстий. На рис. 2, а дана схема установки для хонингования. Инструмент—доводочная головка (ХОН) представляет собой металлическую головку с расположенными вдоль образующих шлифовальными брусками (чаще всего в количестве 6,9 или 12 штук). Головка получает одновременно вращательное и возвратно-поступательное движение внутри обрабатываемого отверстия, причем бруски автоматически раздвигаются. Различают предварительную, окончательную и зеркальную доводки, которые отличаются главным образом зернистостью брусков, а также величиной припуска и отчасти режимами обработки. При хонинговании применяют обильное охлаждение (до 50 л/мин) эмульсией, керосином с 10% машинного масла и другими жидкостями. Схема простейшей доводочной головки с шестью брусками дана на рис. 189, б. Головка двухшарнирной оправкой соединяется со шпинделем станка. К обрабатываемой поверхности отверстия бруски (из корунда или карборунда, зернистостью от 280 и до М5, на мягкой керамической связке), установленные в обоймы, прижимаются через конусы и планки пружиной. Точность обработки—1—2-й класс; чистота обработки — 9—13-й класс. Тонкая доводка (суперфиниш). Тонкая доводка — отделочная обработка шлифовальными брусками, смонтированными в отделочных головках. Тонкой доводке подвергают цилиндрические наружные и внутренние, а также конусные и плоские поверхности деталей из сырой и закаленной стали, а также из чугуна и цветных металлов и сплавов. Бруски изготовляют зернистостью от 320 и выше (т. е. берут микропорошки), при доводке они смачиваются керосином с маслом и прижимаются к обрабатываемой детали с силой 0,05—0,5 кг.

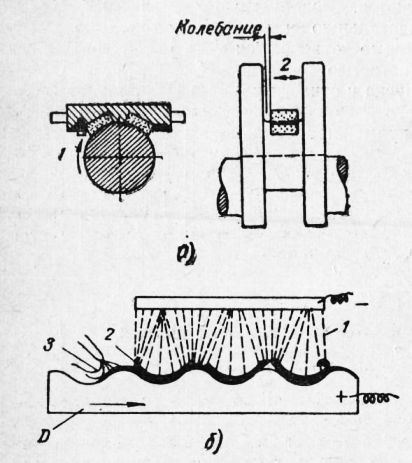

Рис. 2. Хонингование: Суперфиниш — процесс весьма производительный; при этом способе удаляются мельчайшие неровности с поверхности деталей. В отделочной головке закрепляется два шлифовальных бруска; головке сообщается возвратно-поступательное движение 2 с числом колебаний до 1500 в минуту. Деталь получает вращение по стрелке. Точность обработки — 1-й класс; чистота обработки— 10—14-й класс. Полирование. Полирование — отделочная операция для придания блеска и высокой чистоты поверхности; выполняется на полировальных станках быстро вращающимися мягкими кругами, лентами и др., на поверхность которых нанесены полировальные пасты. Полировальные круги изготовляют из войлока, прессованной бумаги, резины и кожи. Пастами служат крокус, окись хрома и венская известь, причем последняя является наилучшей. Полирование проводят абразивными веществами в несколько последовательных переходов: а) черновая обработка (зернистость 60—80), б) сухая чистовая обработка (зернистость 100—120), в) просаливание (зернистость 150—180), г) наведение глянца |(зернистость 220—240), д) зеркальное полирование (пастами). Полирование применяют в качестве окончательной декоративной отделки; оно является также подготовительной операцией перед никелированием, хромированием и другими гальваническими покрытиями.

Рис. 3. Дополнительные отделочные работы: Точность обработки при полировании — 1—2-й класс; чистота— 9—12-й класс. При электрохимическом методе полирования металлов верхушки неровностей (поляризационная пленка) на поверхности детали удаляются силами электрического поля. Этим методом полируют сталь, медь, латунь и другие металлы. Особенно хорошо полируется нержавеющая сталь. Отполированная поверхность дает высокую отражательную способность — так называемый анодный блеск, и при 2500-кратном увеличении на ней не замечается каких-либо царапин. Полный процесс полирования состоит из предварительною шлифования, химического травления, полирования электрохимическим способом, промывки и сушки. На рис. 3, б дана схема электрохимического метода полирования: Реклама:Читать далее:Слесарные работыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|