|

|

Категория:

Технология металлов Понятие о сборке. Сборкой называют процесс соединения деталей машин в узлы, механизмы и машины. Соединение деталей производится в определенной последовательности, обеспечивающей требуемое качество работы машины или механизма и удобство их эксплуатации. Процесс соединения деталей в сборке производится в порядке, обратном разборке. Различают два вида соединений в сборке: неподвижные и подвижные. Неподвижное соединение обеспечивает неизменное взаимное положение собранных деталей относительно друг друга. Подвижное соединение обеспечивает взаимное перемещение собранных деталей относительно друг друга. Неподвижные соединения делят на неразборные и разборные. Неразборные соединения применяют в случаях, когда в процессе эксплуатации разборка собранных деталей не предусматривается. Попытка разборки таких соединений неизбежно приведет к разрушению соединяющих деталей или соединяющего вещества. Неразборные неподвижные соединения получают клепкой, сваркой, паянием, заливкой металла, склеиванием карбинольным клеем, горяче-прессовой посадкой. Разборные неподвижные соединения применяют, когда в эксплуатации должна быть обеспечена разборка без особых затруднений и без повреждения соединенных и соединяющих деталей. Эти соединения получают с помощью винтов, шпилек, болтов и неподвижных посадок (глухой, тугой, напряженной и плотной), посадкой на конус в комбинации с винтовыми или клиновыми соединениями. Подвижные соединения образуются за счет больших или меньших зазоров между соединяемыми деталями по цилиндрическим, коническим, сферическим, винтовым и другим поверхностям. Виды сборки. Различают три основных вида сборки: Сборка по принципу пригонки деталей осуществляется за счет пригонки соединяемых деталей слесарной обработкой или обработкой их на станке с подгонкой «по месту». Этот метод сборки применяется при небольшом количественном задании. Сборка по принципу полной взаимозаменяемости осуществляется путем соединения деталей без какой-либо пригонки или подбора и других дополнительных работ и с полным соблюдением технических требований к собираемому изделию или узлу. Такая сборка требует изготовления деталей с большой точностью по калибрам и применяется при очень больших (массовых) количественных заданиях. Сборка по принципу неполной взаимозаменяемости осуществляется за счет подбора соединяемых деталей или дополнительной обработки одной из деталей в процессе соединения. Неполная взаимозаменяемость сборки предусматривает намеренное увеличение ошибок в размерах деталей при их изготовлении с целью экономичной обработки деталей. Организационные формы сборки зависят от типа изготовляемой продукции, размера выпуска, трудоемкости процесса. Различают две организационные формы сборки — неподвижную (стационарную) и подвижную. Неподвижная сборка выполняется на одном рабочем месте, к которому доставляются все необходимые детали и части. Весь сборочный процесс в этом случае выполняется одной бригадой рабочих. Такая организационная форма сборки вследствие разнообразия работ требует высокой квалификации рабочих-сборщиков. В связи с тем что сборка выполняется в последовательном порядке из отдельных деталей, продолжительность ее может быть значительной. Неподвижная сборка применяется при небольшом количестве собираемых машин или механизмов. Подвижная сборка выполняется при передаче собираемого изделия от одного рабочего места к другому. На каждом из рабочих мест выполняют только одну определенную, повторяющуюся операцию. Детали и узлы подаются к соответствующим рабочим местам сборочного цеха. Рабочее место оборудуют приспособлениями и инструментами, необходимыми для выполнения работы. Подвижную сборку осуществляют двумя способами: 1) со свободным движением собираемого объекта, передаваемого от одного рабочего места к другому вручную (по верстаку, на тележках и т. д.) или различными механическими транспортирующими устройствами (кранами, конвейерами); 2) с принудительным движением собираемого изделия, перемещаемого посредством конвейера или тележек, ведомых замкнутой цепью; при этом сборка осуществляется непосредственно на тележках или конвейере. Движение конвейера или тележек может быть непрерывным или периодическим. Принудительное движение обеспечивает равномерный выпуск собираемого изделия. Подвижная сборка применяется при большом (массовом) количестве собираемых машин. Механизация сборочных работ. Подготовка деталей к сборке. Детали машин перед сборкой должны быть промыты и очищены от посторонних частиц, масла, следов охлаждающей жидкости и других веществ, которые могут оказаться на их поверхности. Промывка и очистка деталей производятся следующими способами:

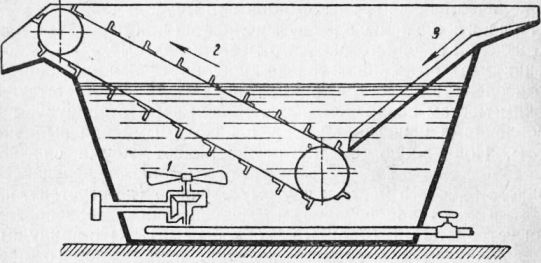

Рис. 1. Механизированный моечный бак:

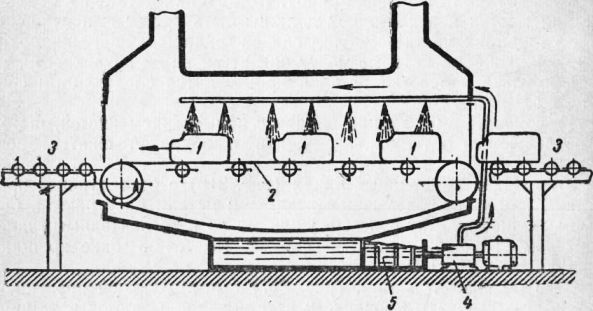

Рис. 2. Схема моечной машины Сборка неподвижных соединений. Неподвижные соединения осуществляются различными способами; клепкой, паянием, сваркой и др. (описаны выше). Неподвижные соединения под действием ударов молотка применяют для посадки небольших размеров штифтов, клиньев, шпонок, втулок, заглушек (вес молотков от 0,26 до 1,25 кг). Чтобы избежать повреждения поверхностей соединяемых деталей (забоин, вмятин), рекомендуется применять мягкие молотки (свинцовые, медные и т. д.). Соединения под давлением пресса применяются при запрессовке деталей типа пальцев, заглушек, пробок, зубчатых венцов и тому подобных деталей.

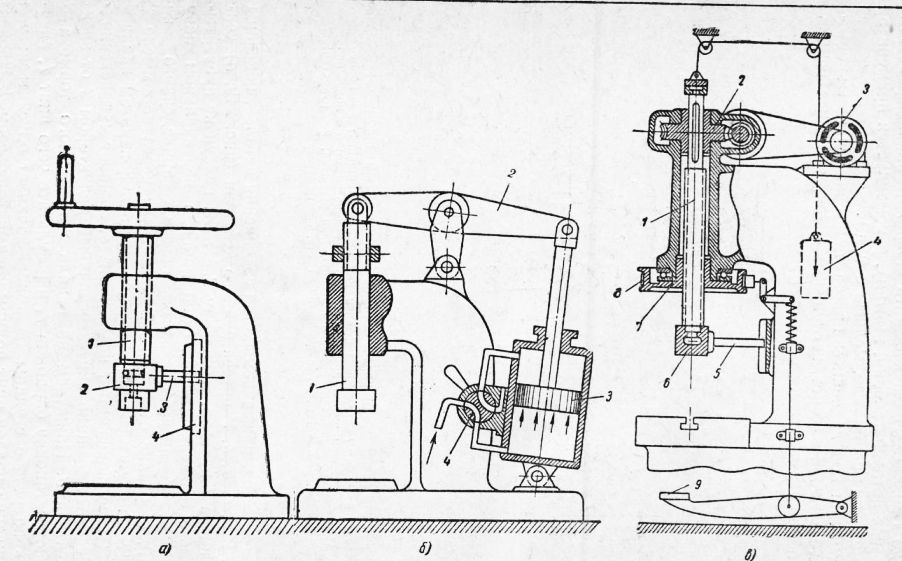

Рис. 3. Типовые насадки для обдувки сжатым воздухом: Типы прессов, применяемых для соединения деталей, показаны на рис. 4, а, б, в. У пресса ручного действия усилие от винта передается ползуну. Чтобы ползун не провертывался, имеется фиксатор, скользящий в вертикальном пазу станины. У пневматического пресса, приведенного на рис. 4, б, усилие от поршня передается через коромысло на ползун. Обратный ход ползуну сообщают поворотом крана на 90°. Пресс, показанный на рис. 4. в, вращает четырехзаходный несамотормозящий винт червячным редуктором от электродвигателя. Нажатием на педаль ленточного тормоза вызывают остановку барабана, в результате чего винт, ввертываясь по резьбе ступицы барабана, начинает опускаться; при освобождении педали винт поднимается противовесом. Провертывание ползуна предупреждается фиксатором.

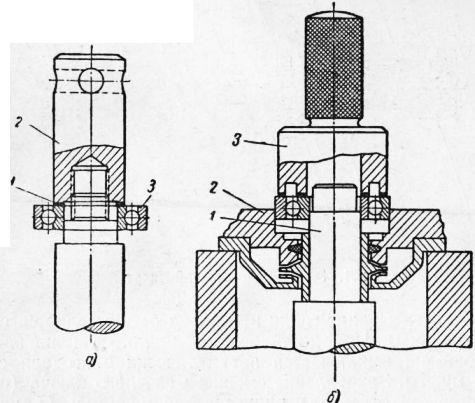

Рис. 4. Типы прессов, применяемые в сборке: Установка шарико- и роликоподшипников производится после их промывки с применением специальных приспособлений, обеспечивающих качество и производительность посадки. Для этого применяют ручные пневматические или гидравлические прессы и специальные оправки. На рис. 220, а/б показаны специальные оправки-стаканы. Нижняя часть оправки делается в виде кольца из латуни или бронзы для предохранения подшипника 3 от вмятин.

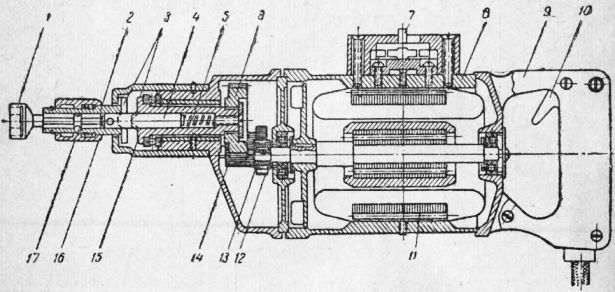

Рис. 5. Специальное приспособление — оправки для запрессовки подшипников качения На рис. 5, б показана посадка шарикоподшипника одновременно на вал и в корпус с помощью оправки. Для облегчения Сборка резьбовых соединений и завертывание при этом большого количества разнообразных форм головок болтов, гаек, винтов и шпилек выполняются различными механизмами. Разновидностью таких механизмов являются электрические и пневматические гайковерты. Гайковерт получает вращение от электродвигателя, расположенного в корпусе. Рабочая рукоятка с курком выключателя присоединена к корпусу. Вал двигателя через закрепленную на нем шестерню передает вращение шестерне и промежуточному валику с шестерней, от которой вращение передается шестерне и шпинделю гайковерта. Ключ для завертывания болтав и гаек устанавливается в хвостовик, соединенный с полумуфтой. При работе ключа полумуфта соединяется через вторую полумуфту со шпинделем. В момент снятия ключа с головки болта или гайки пружина выталкивает хвостовик и расцепляет муфту. Регулированием пружины завертывание гайки или болта осуществляется с определенным усилием. При достижении заданного усилия завертывания хвостовик выключается автоматически благодаря скосам на зубьях муфты. Закрепление сменного гаечного ключа (шпильковерта, стержня отвертки) производится шариком, который при введении инструмента в хвостовик заскакивает в канавку инструмента. При снятии инструмента отодвигают колпачок настолько, чтобы шарик вышел из канавки инструмента, а инструмент свободно вышел из хвостовика. Передвижением ползушки производится переключение вращения двигателя и, следовательно, вращение ключа.

Рис. 6. Электрический гайковерт Реклама:Читать далее:Основные понятия о кристаллахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|