|

|

Категория:

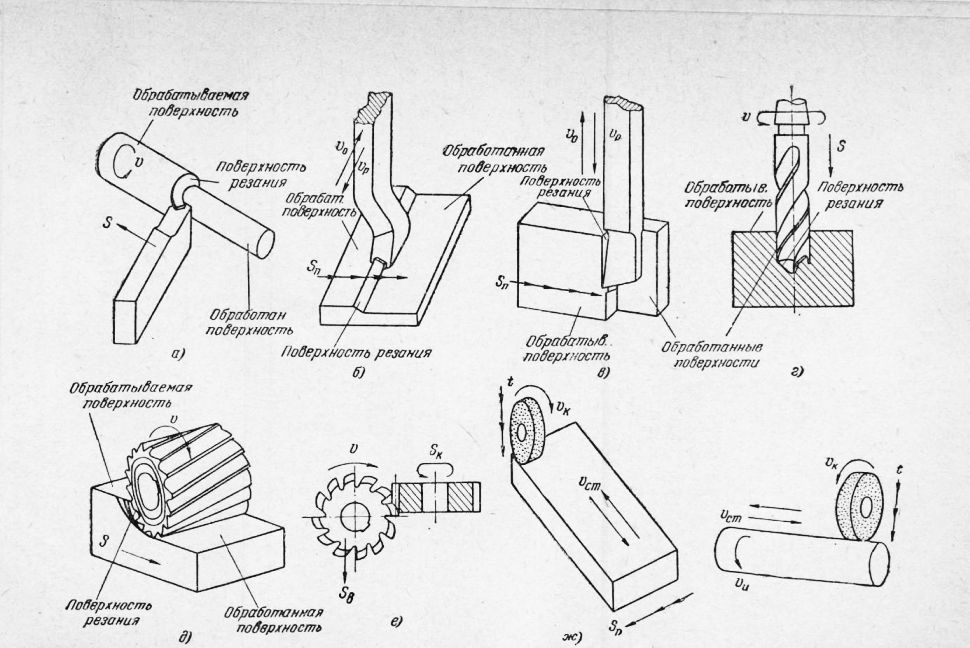

Технология металлов Существуют различные методы обработки металлов резанием. В зависимости от назначения детали заготовками могут служить отливки, поковки, штамповки, сортовой прокат, сварные образцы, пластмассы и пр. Заготовки, как правило, содержат припуск, который представляет собой лишний металл, подлежащий удалению. Обработка заготовок производится на металлорежущих станках режущими инструментами при строго определенных движениях станка. Одно из этих движений является главным, остальные движения — движения подачи. Главное движение происходит при затрате значительной мощности электродвигателя станка (до 98%) и характеризуется скоростью резания. Скоростью резания называется величина перемещения режущей кромки относительно обрабатываемой поверхности в единицу времени. Скорость резания измеряется в метрах в минуту. Исключение составляет скорость резания шлифовальным кругом, выражаемая в метрах в секунду. Скорость резания всегда является скоростью главного движения. Она вычисляется по наибольшему диаметру или принимается равной средней скорости в случае неравномерного движения. Подача представляет собой движение, необходимое для процесса снятия стружек. Скорость резания обозначается буквой v, движение подачи — буквой s. Точение. Точение или обточка производится резцом на станках токарной группы. Заготовка, закрепленная на станке, получает главное (вращательное) движение, а резец в направлении, параллельном оси детали, совершает продольную подачу. Строгание. Строгание производится на поперечно-строгальных станках резцом; главное движение (прямолинейное возвратно-поступательное) осуществляет изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) совершает заготовка. Главное движение — движение резца — осуществляется при Движении вперед (рабочий ход) со скоростью vp, при обратном Движении (холостой ход) — со скоростью vx. Долбление. Долбление осуществляют на долбежных станках; главное движение (прямолинейное возвратно-поступательное) совершает долбежный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, рерывистое) совершает заготовка.

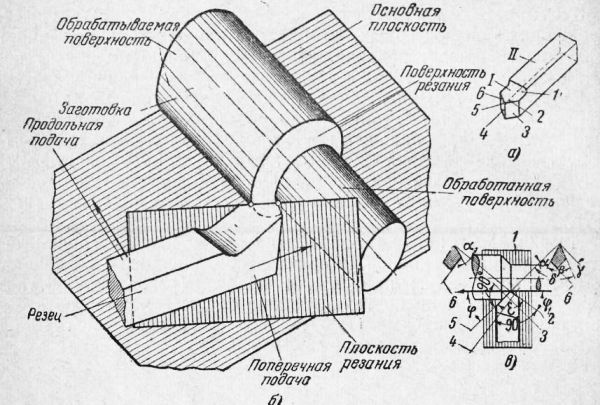

Рис. 1. Основные виды обработки металлов резанием Сверление. Сверление производится на сверлильных станках; главное движение (вращательное) и движение подачи в осевом направлении осуществляет сверло. Фрезерование. Фрезерование производится на горизонтально-фрезерных станках. Здесь главное (вращательное) движение получает фреза; движение подачи в продольном направлении совершает заготовка. Зубофрезерование. Зубофрезерование осуществляют на зубофрезерных станках; главное (вращательное) движение совершает червячная фреза; круговую подачу sK получает заготовка, а вертикальную подачу se — червячная фреза. Шлифование. Шлифование производится на плоскошлифовальных станках; главное (вращательное) движение получает шлифовальный круг; продольную подачу (возвратно-поступательное движение) и поперечную прерывистую подачу совершает заготовка, вертикальную прерывистую подачу (установка на глубину резания t) осуществляет шлифовальный круг. На рис. 1 показана обработка деталей на круглошлифовальных станках; главное (вращательное) движение совершает шлифовальный круг; продольная подача (возвратно-поступа-тельное движение) и круговая подача осуществляются заготовкой, поперечную прерывистую подачу (установка на глубину резания t) осуществляет шлифовальный круг. Основные понятия о процессе резания Резец, его части, элементы и углы. На заготовке различают поверхности: Для определения углов резца стандартом установлены исходные плоскости: основная и плоскость резания. Основной плоскостью является плоскость, параллельная продольной и поперечной подачам. У токарных резцов за основную плоскость принимают опорную поверхность резца, след этой плоскости дан под цифрой. Главные углы резца измеряются з главной секущей плоскости. Главный задний угол а — угол между плоскостью резания и главной задней поверхностью. Передний угол К—угол между плоскостью, перпендикулярной плоскости резания, и его передней поверхностью.

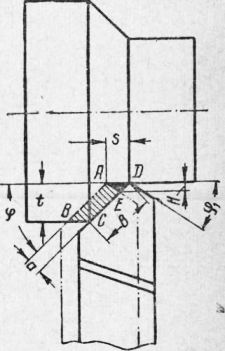

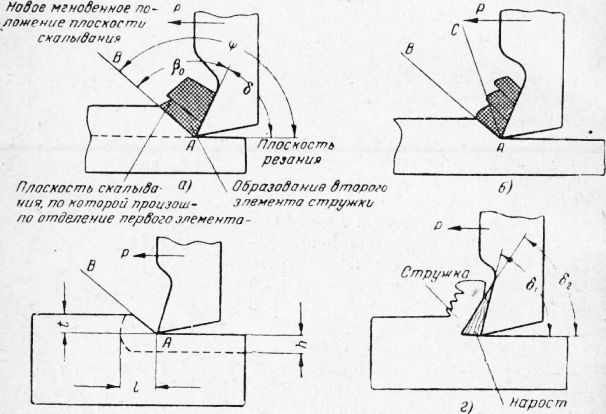

Рис. 2. Токарный резец: Угол заострения Р — угол между передней поверхностью и главной задней поверхностью. Угол резания 8 — угол между плоскостью резания и передней поверхностью. Угол при вершине резца е — угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Главный угол в плане ф — угол между проекцией главной режущей кромки на основную плоскость и направлением подачи. Вспомогательный угол в плане Ф — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи. Вспомогательный задний угол ос (измеряется во вспомогательной секущей плоскости) — это угол между вспомогательной задней поверхностью и вертикальной плоскостью, проходящей через вспомогательную режущую кромку и перпендикулярной к основной плоскости; след этой вертикальной плоскости дан под цифрой. Элементы резания. Элементами резания являются: глубина резания, подача, толщина и ширина срезаемого слоя. Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно к последней. Глубина резания измеряется в миллиметрах и обозначается буквой t. Подача s рассмотрена выше. Поперечное сечение срезаемого слоя характеризуется не только глубиной резания t и подачей s, но и физическими параметрами: толщиной а и шириной в. Толщиной срезаемого слоя называется расстояние, измеряемое в направлении, перпендикулярном к ширине срезаемого слоя, между двумя последовательными положениями поверхности резания за один оборот или. один проход изделия или инструмента. Толщина стружки измеряется в миллиметрах и обозначается буквой а. Шириной срезаемого слоя называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Ширина срезаемого слоя обозначается буквой b и измеряется в миллиметрах. Номинальное сечение срезаемого слоя измеряется в плоскости, перпендикулярной к направлению скорости резания. Площадь действительного сечения срезаемого слоя ограничена контуром АБСЕ (она составляет около 98% площади ABCD). Высота Н остаточного сечения в значительной мере определяет чистоту обработанной поверхности. Процесс образования стружки научно обосновал русский ученый профессор И. А. Тиме. Он нашел, что при движении резца с приложением силы Р образуется стружка, состоящая из последовательного ряда элементов. Каждый элемент стружки образуется за счет первоначального смятия частиц, последующей деформации в пределах угла действия р 0 и, наконец, скалывания по плоскости скалывания АВ.

Рис. 3. Элементы резания: Однако чем меньше угол 5, тем меньше деформация в пределах угла действия 30, тем меньше сила резания Р. Тиме нашел, что срезаемая стружка бывает сливной (при обработке вязких металлов с малыми подачами s и большими скоростями у), стружкой скалывания (при обработке более твердых металлов с большими подачами s и малыми скоростями и), надлома (при обработке хрупких материалов — чугун, бронза). Тиме установил, что срезаемая стружка значительно изменяет свою форму — увеличивается по толщине и укорачивается по длине; это явление он назвал усадкой стружки.

Рис. 4. Процесс образования стружки: Талантливый механик Я. Г. Усачев развил дальше учение о резании металлов и нашел, что в пределах угла действия 30 имеет место деформация сдвига частиц стружки по плоскости сдвига АС, образующей угол до 30° с плоскостью, скалывания, а пределом этих сдвигов является плоскость скалывания АВ. Наклеп и нарост на резце. При обработке резанием впереди плоскости скалывания АВ, на длине I, и под обработанной поверхностью, на глубине h, имеет место нарушение исходной структуры и состояния металла — явление наклепа. Наклеп повышает твердость детали примерно в 1,5 раза, вследствие чего резец фактически режет более твердый материал. Я. Г. Усачев впервые заметил и правильно объяснил явление нароста. Он установил, что на передней грани резца образуется с’Лой металла другого строения, что можно рассматривать как застой металла. Под действием силы трения между стружкой и резцом нарост периодически срывается и удаляется со стружкой, но затем образуется вновь. Опыты показывают, что при наросте обработанная поверхность становится неровной, с зазубринами. Однако наличие нароста снижает угол резания с 5 i до 52, что способствует уменьшению силы резания Р. Профессор И. М. Беспрозванный на основании своих опытов нашел, что при скоростях резания у — 80— 100 м/мин и выше наклеп детали и нарост на резце исчезают. Теплота при резании. Я. Г. Усачев при проведении исследований установил, что при обработке резанием возникает тепло от сдвигов частиц по плоскости Л С и от скалывания элементов стружки по плоскости АВ, от трения стружки о переднюю поверхность и детали о заднюю поверхность резца, а также от деформаций, порождающих наклеп детали. Часть возникшей при обработке резанием теплоты уносится стружкой (до 80%), часть уходит в окружающую среду, часть отводится телом резца и деталью, и последняя часть теплоты скапливается »а вершине резца и повышает его температуру. Охлаждение. Охлаждение применяют для отвода тепла от обрабатываемой детали и режущей кромки инструмента, что предохраняет ее от преждевременного износа. Применение охлаждения при обработке стали и других вязких материалов позволяет увеличить скорость резания на 25—40%. Наиболее употребительными смазочно-охлаждающими жидкостями являются: эмульсия (раствор соды, зеленого мыла и минерального масла в воде), содовый раствор, растительное масло, сульфофрезолы, керосин и др. Расход эмульсии должен быть 10—12 л/мин, а сульфофрезола 3—4 л/мин.

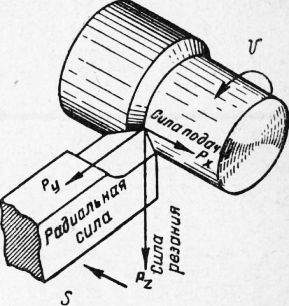

Рис. 5. Силы, действующие на резец в процессе резания: Опыты показывают, что с увеличением подачи s и глубины резания t в обоих случаях увеличивается сила резания Pz, а следовательно, соответственно увеличиваются Рх и Р. Износ резцов. Трение сбегающей стружки о переднюю поверхность и поверхности резания о заднюю поверхность является причиной износа режущих инструментов. При малой скорости резания износ происходит медленнее, чем при большой скорости, когда образуется много тепла. На износ влияют материалы детали и резца и величина давления, возникающего от трения. При обдирочных работах изнашивается главным образом передняя поверхность инструмента. При чистовых работах наиболее сильно изнашивается задняя поверхность; износ ее допускается: для проходных резцов — до 2 мм, для фрез — до 3 мм, для сверл — до 1,2 мм. Скорость резания и стойкость резцов. Скорость резания выбирается по таблицам, составленным на основании опытных данных для разных условий работы. Эти таблицы приводятся в разных справочниках. Чем больше подача s и глубина резания t, тем меньше скорость резания. Скорость резания зависит также от выбранной стойкости резца. Стойкость резца есть (время (Т мин.) его непрерывной работы при заданном режиме резания. Опыты показывают, что незначительное увеличение скорости резания вызывает резкое снижение стойкости резцов. Новаторы производства и советские ученые создали новые методы резания: с высокими скоростями, но малыми подачами и с большими подачами, но с более низкими скоростями. Все это резко повысило производительность труда на наших предприятиях. Мощность резания. Мощность резания есть мощность, расходуемая на резание. Она зависит от величины силы резания Рг и величины скорости резания v — чем они больше, тем больше мощность резания. Работа с высокими скоростями резания требует установки более быстроходных и более мощных станков. Реклама:Читать далее:Классификация металлорежущих станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|