|

|

Категория:

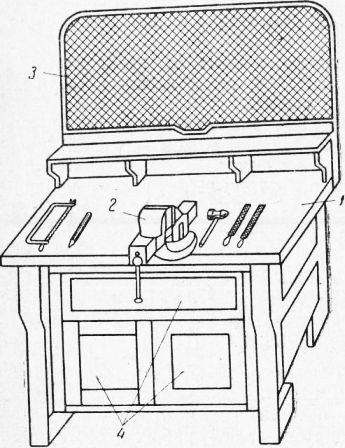

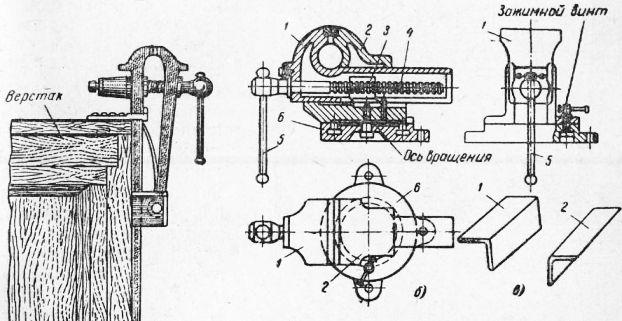

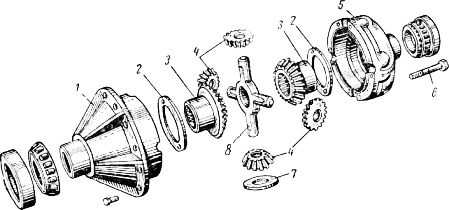

Технология металлов Далее: Принципы сборки Слесарной обработкой называют обработку металлов вручную с помощью слесарных инструментов. На различных заводах и в разных цехах одного завода имеется большое разнообразие слесарных работ, в соответствии с чем слесари специализируются в той или иной области. Различают слесарей по ремонту, выполняющих ремонт машин и механизмов, слесарей по монтажу, выполняющих сборку, установку и разборку (монтаж и демонтаж) машин и сооружений, слесарей-сборщиков, выполняющих пригонку деталей машин и сборку их в механизмы и машины, слесарей-инструментальщиков, выполняющих изготовление и сборку всевозможных инструментов и приспособлений, слесарей-лекальщиков, выполняющих особо точные разнообразные работы. Рабочее место слесаря и оборудование. Рабочим местом слесаря называют часть площади цеха или мастерской, отведенную рабочему-слесарю для выполнения производственного задания и оснащенную необходимым оборудованием, механизмами, приспособлениями, инструментами и т. д. Основным оборудованием рабочего места слесаря является верстак с закрепленными на нем параллельными тисками 2. Верстак снабжается предохранительной сеткой и имеет выдвижные ящики и шкафчики. Размеры верстака: длина 1000—1500 мм, ширина 700—800 мм, высота 800—900 мм, Верстаки бывают одноместные, двухместные и многоместные. В зависимости от выполняемой работы на рабочем месте слесаря, кроме верстака, устанавливают дополнительное оборудование: стеллаж для укладки заготовок и готовых изделий, шкафчик со специальными инструментами, приспособлениями и т. п. Для закрепления заготовок применяют слесарные стуловые и параллельные тиски. Стуловые тиски изготовляют из стали. Они обладают большой прочностью. Их применяют при работах, сопровождающихся сильными ударами (рубка, гибка). Параллельные тиски бывают поворотными и неповоротными, с подвижной передней или задней губками. Обрабатываемые заготовки закрепляются губками. На этом рисунке показаны поворотные параллельные тиски. Чтобы не испортить уже обработанной поверхности детали, ее зажимают в накладных губках из латуни или из мягкой стали. Зажим мелких заготовок производится ручными тисочками, которые в процессе обработки заготовок держат в руках или закрепляют в слесарных тисках. Несмотря на большое разнообразие работ, выполняемых слесарями разных специальностей, основные слесарные работы в основном одни и те же, разница между ними состоит лишь в разновидности приемов и различной степени точности обработки деталей. Рассмотрим следующие основные слесарные работы, имеющие большое распространение: Разметка. Разметкой называется процесс нанесения на поверхности заготовки рисок (линий), необходимых для последующей обработки ее режущими инструментами. Различают контурные, контрольные и вспомогательные риски.

Рис. 1. Слесарный верстак Контурные риски накернивают, т. е. наносят на них на небольших расстояниях мелкие конические углубления, чтобы риски были заметнее и сохранились при перекладке и транспортировании заготовок. При обработке резанием припуск удаляют настолько, чтобы на обработанной поверхности детали оставалась половина накерненных углублений. Контурными рисками пользуются при установке и выверке заготовок для обработки их на металлорежущих станках.

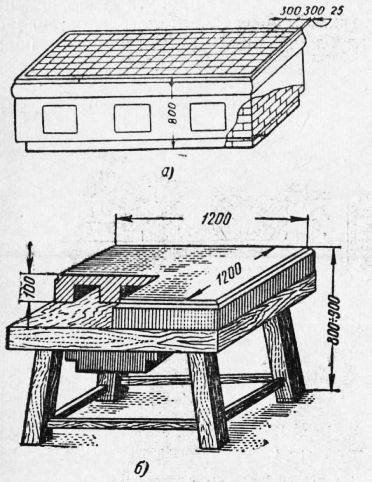

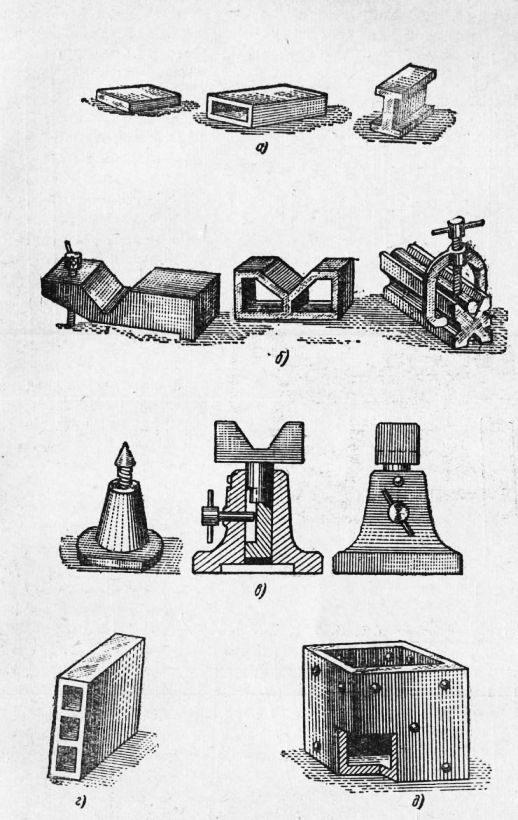

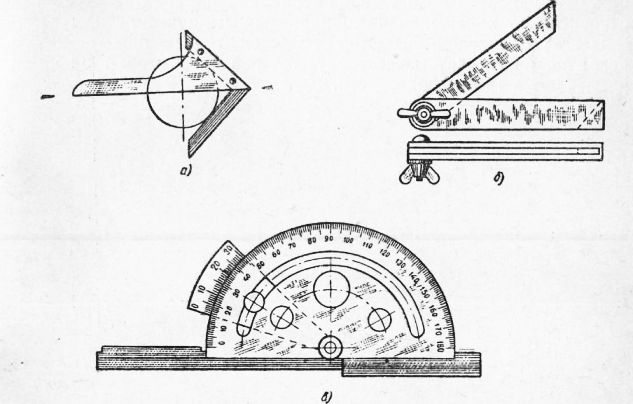

Рис. 2. Слесарные тиски: Контрольные риски наносят параллельно контурным, на малом расстоянии от них; по этим рискам проверяют правильность установки и обработки, если исчезнут контурные риски. Вспомогательные риски наносят для отсчета размеров при разметке и установке заготовок на станке. Разметку применяют при небольшом количестве обрабатываемых заготовок- В массовом производстве обработку выполняют без разметки на металлорежущих станках в приспособлениях, обеспечивающих правильную установку заготовки и гарантирующих получение размеров деталей в пределах установленных допусков. Оборудование и инструмент для разметки Разметочная плита. На верхней рабочей плоскости плиты устанавливают размечаемые заготовки и рабочие и измерительные инструменты. Разметочная плита отли-ваетея из серого чугуна, так как она не должна иметь прогиба. Конструкции и размеры плит бывают разные: для крупных деталей в производственных условиях на кирпичной кладке размерами до 6000X10 000 мм и для мелких деталей на деревянной стойке размерами 1200X1200 мм. Верхняя рабочая плоскость разметочной плиты тщательно обрабатывается и устанавливается с помощью ватерпаса строго горизонтально. У больших плит для правильной установки разметочных ящиков и заготовок прострагиваются неглубокие взаимно-перпендикулярные продольные и поперечные канавки, образующие на верхней плоскости плиты равные квадраты. Для установки, выверки и крепления заготовок применяют подкладки, призмы, домкратики, разметочные ящики, разметочные кубики. При проведении рисок и накёрнивании их применяют: чертилку, которой наносят риски по линейке, угольнику или шаблону; рейсмус, иглу которого устанавливают на требуемой высоте по масштабной линейке,, и острым концом иглы наносят риски, передвигая основание по плите в нужном направлении; разметочный циркуль, которым наносят риски в виде окружностей, дуг и откладывают размеры с помощью масштабной линейки; разметочный керн, которым наносят углубления на рисках, как показано на рис. 194, к; эти углубления (керны) должны сохраняться до конца обработки заготовки. При откладывании нужных размеров и проверке разметки применяют: вертикальный масштаб для отсчета размеров и установки иглы рейсмуса на определенный размер; штангенрейсмус, которым пользуются для установки на размер и проведения рисок с большей точностью, чем рейсмусом; угольник для проверки установки заготовки перпендикулярно плоскости плиты и проведения рисок в этой плоскости; центроискатель для нахождения центров при разметке; малку и угломер для установки заготовок под углом и проведения наклонных рисок.

Рис. 3. Разметочные плиты

Рис. 4. Разметочный инструмент общего назначения

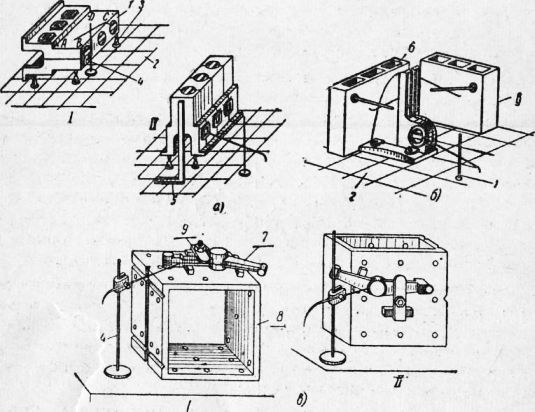

Рис. 5. Разметочный инструмент для нахождения центра заготовки и проведения наклонных рисок Виды разметок. Разметку делят на плоскостную и объемную, или пространственную. Плоскостной разметкой называют такую разметку, при которой риски наносят в двух измерениях: по длине и ширине. Ее применяют для разметки листового материала. При однотипной, часто употребляемой разметке пользуются шаблонами. При объемной, или пространственной, разметке риски наносят в трех измерениях-, по длине, ширине и высоте, изменяя положение заготовки на разметочной плите. В зависимости от технологического процесса обработки детали, иногда разметку повторяют несколько раз, поскольку некоторые линии приходится проводить после того, как часть поверхностей уже обработана. На рис. 6 приведены три основных способа пространственной разметки. Первый способ. Разметка путем установки заготовки в несколько положений с последующей выверкой. Сначала (положение I) устанавливают заготовку на разметочную плиту, пользуясь дом-кратиками (иногда, кроме этого, пользуются подкладками, клиньями и т. д.), и выверяют ее положение иглой рейсмуса так, чтобы точки ABCD заготовки находились на одной высоте от плоской поверхности разметочной плиты. Затем иглой рейсмуса проводят горизонтальные линии. Далее заготовку повертывают на 90° (положение //), проверив перпендикулярность ее установки относительно положения по проведенным ранее рискам с помощью угольника. В этом положении (II) наносят иглой рейсмуса риски. Затем заготовку еще раз повертывают на 90° и размечают в третьей плоскости.

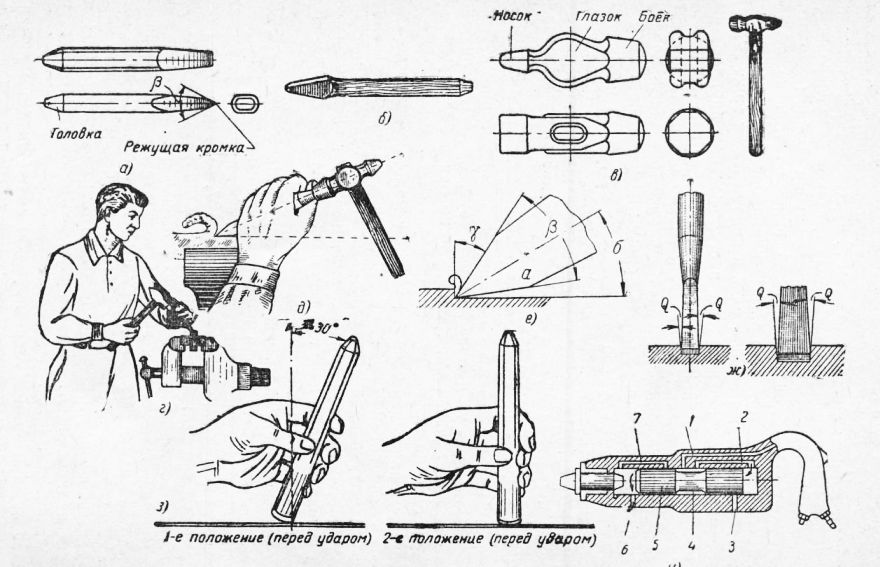

Рис. 6. Приемы пространственной разметки Второй способ. Разметка заготовки с одной установки с помощью разметочных ящиков. На разметочную плиту устанавливают два разметочных ящика так, чтобы их плоскости образовали вместе с плитой прямой трехгранный угол. Все горизонтальные риски на заготовке наносят, проводя основание рейсмуса по разметочной плите, а все вертикальные—от разметочных ящиков. Третий способ. Разметка заготовок с помощью разметочного кубика. В этом случае заготовка крепится к разметочному кубику 8 с помощью прижимных планок, причем все три ее измерения совпадают по направлению с гранями кубика и разметочной плиты. Риски проводят рейсмусом при различных положениях кубика на разметочной плите. Такой способ разметки пригоден лишь для сравнительно небольших деталей сложной формы, Рубка. Рубка есть процесс удаления припуска с заготовки или разделения ее на части с помощью зубила и молотка. Для рубки применяют зубила: широкие, узкие (крейцмейсели) и специальные. Зубила делают из углеродистой инструментальной стали. В процессе рубки бойком молотка наносят удары нужной силы по головке зубила, вследствие чего острый клинообразный конец зубила внедряется в металл и срезает слой в виде стружки (рис. 197, д)< Заготовку для рубки закрепляют в стуловых или параллельных тисках; тяжелые и громоздкие заготовки обрубаются без закрепления их. Рубкой можно разделять на части листы, полосы, проволоку, срубать заклепки, прорубать канавки и фигурные углубления, обрубать припуск по разметке и пр. Режущая кромка зубила должна быть острой, ее необходимо периодически затачивать, получая угол заострения р. Для рубки стали угол выдерживают равным 45—60°, для рубки чугуна — 60—75° и цветных металлов — 30—45°. В процессе рубки, кроме угла заострения ft, различают задний угол а, передний угол у и угол установки зубила а. При заточке узкого зубила, помимо указанных углов, необходимо делать угол поднутрения. Если узкое зубило не имеет угла поднутрения, то оно при рубке защемляется. Углы заточки рекомендуется проверять по шаблону. Во время нанесения ударов по зубилу молоток нужно держать свободно за конец рукоятки (длина рукоятки молотка 230-н320 мм). Низкий и напряженный захват зубила не обеспечивает устойчивого положения зубила и мешает следить за рубкой. Различают удары кистевые, локтевые и плечевые; последние наносятся особенно сильно. Различают рубку в тисках и на плите (навесную). Рубку в тисках производят только в пределах ширины губок, во втором случае производят вырубание заготовок из листового материала зубилом со скругленным лезвием. Навесную рубку ведут в три приема: легко подрубают металл по всему контуру заготовки, повторно рубят по всему контуру заготовки при сильных ударах молотка и затем, перевернув лист, легко надрубают по обозначившемуся контуру с другой стороны. После этого заготовку можно перегибать около надруба, она обычно легко разделяется на части. Тонкие листы до 3 мм рубке по обратной стороне не подвергают. Точность размеров после рубки находится в пределах 0,5-1 мм. При механизации рубки применяют рубильные молотки с саморегулирующим поршнем или с золотниковым вовдухорашределеиием. Сжатый воздух под давлением 5-6 атм, поступая по каналу, кольцевому пространству и каналу, перемещает поршень влево, осуществляя рабочий ход. Поршень в конце рабочего хода перекрывает канал и выпускное окно, открывает канал и выпускное окно. Вследствие этого сжатый воздух начнет поступать по каналу, производя обратный ход поршня.

Рис. 7. Инструменты и приемы рубки Завод «Пневматика» выпускает рубильные молотки с числом ударов в минуту от 1000 до 2400 и с длиной хода зубила до 139 лш. Правка. Применяется для устранения искривлений и выпуклых мест на листовом или прутковом материале.

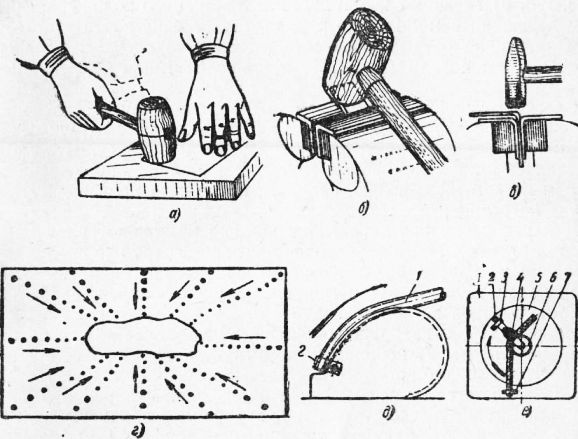

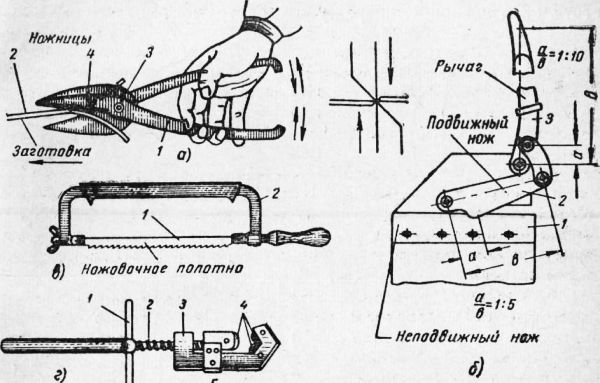

Рис. 8. Правка и гибка изделий Тонкие листы из жести, алюминия, красной меди, латуни и других мягких металлов рекомендуется править деревянными молотками на плите. Лист выравнивают в такой последовательности: сначала удары молотком наносят на равном расстоянии друг от друга, начиная с одного края листа, в направлении выпучины, затем — в таком же порядке с противоположного края листа. При нанесении ударов от края к месту выпучины силу их постепенно ослабляют, а места ударов располагают ближе один к другому (рис. 198, г); такой прием обеспечивает быстрое и более надежное устранение выпучины на листе. Удары молотком по листу наносят центральной частью бойка, так как удары боковой частью могут повредить лист. При правке пруткового материала пользуются прямоугольной плитой с вырезом такой же формы. Это дает возможность располагать места опор выправляемого прутка в пределах его длины. Для механизации правки проката в настоящее время широкое применение имеют прессы и правильно-калибровочные станки, обеспечивающие точность правки, т. е. получение прямизны проката до 0,1—0,2 мм на длине 1 м. Гибка. Гибка металлических листов и пруткового проката производится после правки. Для гибки листа под нужный угол прочерчивают линию по месту сгиба и зажимают лист в наклонных губках параллельных тисков. Затем равномерными ударами деревянного молотка загибают конец листа до требуемого положения; при этом деревянный молоток не расплющивает и не портит заготовки. Внутренние острые углы образуются осторожными ударами стального молотка после гибки деревянным молотком. Слесарные работы занимают большое место при изготовлении трубопроводов для воды, пара, газа. При этом самой трудоемкой, работой является гибка труб по требуемому радиусу. Чтобы не изменилась внутренняя форма трубы, ее наполняют просушенным речным песком, канифолью, свинцом, после чего производят гиб-ку без нагрева. Для ускорения процесса гибки широко применяют различные приспособления. Приспособление для гибки труб в холодном состоянии по кривой большого, радиуса показано на рис. 198, д. Здесь конец трубы захватывается и удерживается скобой, после чего труба изгибается. На рис. 8, е изображено приспособление, состоящее из неподвижной плиты, поводка, хомута, нажимного ролика, гибочного ролика, поворотной плиты, упора для трубы, удерживающего ее от перемещения вдоль оси. Поворачивая плиту, производят изгиб трубы по заданному радиусу. Радиус изгиба зависит от радиуса гибочного ролика. Чем больше радиус гибочного ролика, тем больший радиус изгиба можно получить на трубе. Наиболее производительна гибка труб с помощью специальных станков. Резка. Резка ручными ножницами тонкого листового материала показана на рис. 199, а. Шарнир ножниц расположен так, что при сжатии больших плеч на коротких плечах создается значительно большее усилие (в 5—8 раз), чем на больших плечах, и тем самым облегчается разрезание. На рычажных ножницах нож — неподвижный, нож — подвижный. Двойная рычажная система (ножа 2 и рычага 3) позволяет еще больше увеличить усилие и разрезать листы толщиной до 6 мм. На рис. 9, в показана раздвижная ручная ножовка. Она используется для разрезания проката и толстого листового материала. Ножовочное полотно, закрепляемое в рамке, изготовляется из стали, имеет мелкие зубья, разведенные в разные стороны, и режет только при движении вперед от рабочего. Резка труб осуществляется труборезом. Трубы закрепляют в трубных прижимах. Резка производится тремя закаленными и заточенными роликами. Через гайку проходит винт, который поворачивают рукояткой. Винт перемещает ползун 5 и сближает режущие ролики.

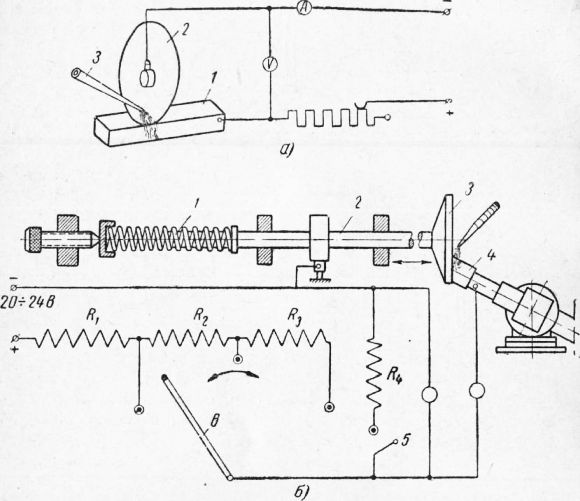

Рис. 9. Инструменты для разрезки металлов Для ускорения процесса разрезки листового металла применяют механизированные электрические ножницы марки И-31 завода «Электроинструмент». Электроножницы выполняют разрезку металла по прямолинейному и криволинейному контуру. Наибольшая толщина разрезаемого электроножницами И-31 стального листа — 2,7 мм, медного листа — 3,5 мм и алюминиевого — 4 мм. Механизированную резку проката осуществляют с помощью циркулярной механической пилы или ножовочного станка, схема которого показана на рис. 199, д. Заготовка крепится в особых машинных тисках неподвижно, а ножовочное полотно осуществляет прямолинейное движение вперед и обратно от вращающегося кривошипного диска посредством шатуна. При рабочем ходе ножовочного полотна вперед груз прижимает рамку и полотно к разрезаемой заготовке, а при обратном ходе, когда ножовочное полотно не режет, рамка вместе с полотном приподнимается специальным механизмом, что позволяет уменьшить износ полотна. Анодно-механический метод обработки. Метод анодно-механической обработки металлов был предложен инженером В. Н. Гусевым в 1943 г. и нашел применение для разрезания заготовок и затачивания режущих инструментов.

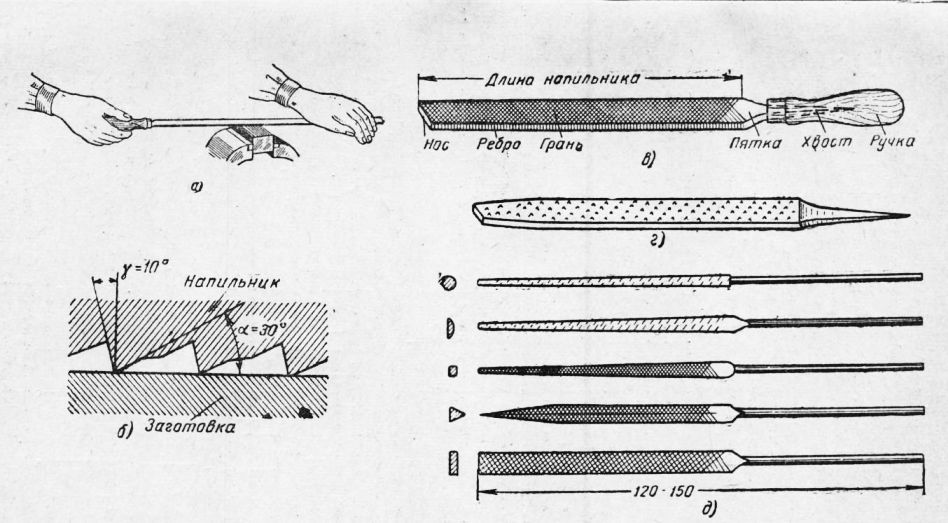

Рис. 10. Схема анодно-механической обработки металлов Сущность процесса заключается в одновременном воздействии на обрабатываемый металл электрохимического (анодного) растворения (расплавления) под действием тока и механического воздействия. На рис. 10, а показана принципиальная схема разрезания металлов. Заготовка закрепляется для разрезки в тисках или в другом приспособлении станка и соединяется с положительным полюсом, а чугунный или стальной диск (толщиной 0,8 н-2 мм) —с отрицательным полюсом постоянного тока напряжением 10-30 в. Диск вращается со скоростью 15н-20 м/сек. К месту резания через сопло подается жидкость (жидкое стекло, разбавленное водой), выполняющая роль электролита. При прохождении тока через электролит частицы металла заготовки растворяются (электрохимическое анодное растворение) пропорционально плотности тока. Растворение металла сопровождается образованием на детали пленки, обладающей высоким сопротивлением, вследствие чего прекращается прохождение тока. Часть слоя пленки срывается за счет непрерывного нажатия вращающегося диска-инструмента. Пленка срывается только с вершин неровностей поверхности и остается во впадинах. Соответственно и ток протекает лишь через неровный слой поверхности. При большой плотности тока вершины поверхностей нагреваются и расплавляются. Расплавленные частицы выбрасываются вращающимся диском. Производительность анодно-механического разрезания достаточно высокая. Например, на разрезку стального круглого проката диаметром 20 мм требуется не более 0,5 мин. Подача диска при этом составляет 40 мм/мин. Диск подается под действием груза или пружины. При затачивании режущих инструментов анодно-механическим методом обработку ведут торцовой поверхностью чугунного или стального диска. Торцовая точно обработанная поверхность диска снабжается спиральными канавками шириной (1,5—2 мм) для рабочей жидкости. Диск вращается со скоростью 25—30 м/сек. Вал перемещается в осевом направлении при помощи пружины, обеспечивая давление диска 3 на обрабатываемую поверхность затачиваемого инструмента. В электрической цепи предусматривается возможность регулирования режима тока переключателями и реостатов R1, R2, R3, R4 соответственно этапам затачивания: черновому, чистовому и отделочному. При большой плотности тока процесс удаления металла при заточке происходит так же быстро, как и при разрезании. Если же плотность тока и напряжение невелики, то удаление металла (заточка) происходит только в результате электрохимического (анодного) растворения. При доводочном режиме тока в одну минуту снимается слой толщиной не более 0,03-0,05 мм; при этом получается высокая чистота поверхности VVV8-T-VVV9. Анодно-механический метод обработки имеет то преимущество, что позволяет простым и дешевым инструментом-диском разрезать металлы независимо от их механических свойств. Разрезание жаропрочных и нержавеющих сталей по этому методу в 2— 3 раза производительнее, чем при механической разрезке. При затачивании режущего инструмента с пластинами из твердого сплава получается значительная экономия дорогих абразивных кругов. Опиливание. Опиливанием называют обработку поверхностей заготовок напильниками. Целью опиливания является устранение погрешностей предыдущей обработки и достижение необходимой точности размеров, формы и чистоты поверхности. Опиливание производят следующим образом: заготовку закрепляют в губках тисков, затем накладывают на нее напильник и перемещают его равномерно вперед. Режущие зубцы напильника при этом движении срезают слой металла в виде мелкой стружки. Количество снимаемого металла зависит от остроты зубцов, их величины и от усилия нажима. Обратное движение делают без нажима, и металл при этом не срезается. Для получения ровной, плоской поверхности напильник во время рабочего движения вперед должен находиться в строго горизонтальном положении. Это достигается практикой опиливания за счет того, что правая рука, продвигая напильник, усиливает нажим, а левая ослабляет его. Если оставить нажим рук постоянным, то обрабатываемая поверхность получается неровная, с завалом. Составные части напильника показаны на рис. 1, в, а форма напильников — на рис. 11, г, д. На рис. 201, е приведены случаи применения различных форм напильников. Из рисунка видно, что в зависимости от вида обрабатываемых поверхностей применяются и различные формы напильников. Размеры напильников определены ГОСТ. Насечку на напильниках делают одинарной, двойной, рашпильной. Одинарная насечка делается на напильниках, применяемых для опиливания мягких металлов. Основная форма насечек у напильников — двойная (рис. 201, ж), при этом а = 75-ь 80°, а Р = 40-г-45° для более мягких материалов и 55-60° для более твердых материалов. Напильники с рашпильной насечкой применяют при обработке свинца, цинка, кожи, дерева и т. п. По количеству зубьев, насеченных на 1 см длины, напильники делят на 6 классов: 1-й класс — драчевые с числом зубьев от 4 до 12; 2-й класс — личневые с числом зубьев от 13 до 24; 3, 4, 5 и 6-й классы — бархатные -с числом зубьев от 30 до 80. Для самой грубой обработки применяют напильники-брусовки квадратного сечения, длиной 400-н 500 мм, имеющие 4—5 зубьев на 1 см длины. Ими удаляют припуски до Зн-4 мм. Средняя величина припуска при обработке драчевыми напильниками составляет 1 -5-2 мм, личневыми — 0,5 -5-1 мм; бархатными — 0,1-5-0,2 мм. В результате опиливания можно получить следующую точность обработки: после драчевых напильников — 0,14-0,2 мм; личневых— 0,05н-0,1 мм, бархатных — 0,005-5-0,01 мм; соответственно чистоту поверхности — от 3-го класса (V3) драчевыми напильниками до 10-гч> класса (VVVV Ю) бархатными напильниками.

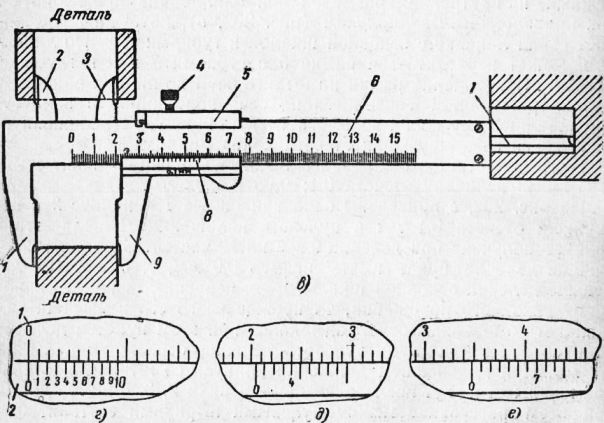

Рис. 11. Напильники и приемы опиливания Приемы опиливания оказывают большое влияние на производительность и точность обработки. Корпус работающего должен находиться на расстоянии около 200 мм от тисков под углом 45° к их оси. Левая нога должна быть выдвинута вперед, правая отставлена назад. Напильник берут в правую руку так, чтобы его ручка своей головкой упиралась в ладонь, большой палец находился сверху ручки, а остальные четыре пальца поддерживали ее снизу. Левая рука накладывается ладонью поперек напильника. Для снятия значительных припусков применяют хватку напильника, приведенную на рис. 11, и; для снятия малых припусков — хватку, приведенную на рис. 11, к. Для лучшего выравнивания плоскости и уменьшения глубины рисок (штрихов) следует периодически изменять направление движения напильника; при этом получается перекрестный штрих. Для получения долевого штриха параллельно ребрам заготовки следует пользоваться приемом опиливания, изображенным на рис. 11, л. Контроль прямолинейности опиливаемой поверхности производится с помощью наложения на ее грани лекальной линейки, или угольника. При этом просвет должен быть равномерным на всей длине грани линейки или угольника. Угольником проверяют также на просвет правильность опиливания поверхностей под прямым углом. Контроль наружных и внутренних размеров при опиливании производится, как правило, штангенциркулем, который представляет собой линейку с основной шкалой и губками. По линейке может передвигаться рамка с губками и глубиномером. Закрепление рамки на штанге осуществляется винтом 4, Отсчет размеров производится по основной шкале и нониусу, представляющему собой вспомогательную шкалу, расположенную на рамке и служащую для отсчета долей миллиметра. В СССР стандартизированы штангенциркули с нониусами, имеющими величину отсчета 0,1; 0,05 и 0,02 мм. На рис. 12, г приведены основная шкала и нониус с величиной отсчета 0,1 мм в нулевом положении. Шкала этого нониуса получена при делении 9 мм на 10 частей. Следовательно, каждое деление будет иметь размер 0,9 мм, т. е. на 0,1 мм меньше деления основной шкалы. Если передвигать нониус вправо от исходного положения, то прежде всего его первый штрих совпадет со штрихом основной шкалы, при этом нулевое деление нониуса переместится от нулевого деления основной шкалы на 0,1 мм. При дальнейшем движении нониуса со штрихами основной шкалы совпадут последовательно штрихи 2, 3, 4 и т. д. до 10, при этом расстояние между нулевыми штрихами составит 0,2; 0,3; 0,4 мм и далее до 1,0 мм. Для определения размера по штангенциркулю число целых миллиметров нужно отсчитать по основной шкале до нулевого штриха нониуса, а количество десятых долей миллиметра — по делению штриха шкалы, совпадающего со штрихом основной шкалы. На рис. 12, д приведен размер 20,4 мм, а на рис. 12, е — 34,7 мм. Из сказанного и рассмотренных примеров видно, что безразлично, с каким штрихом основной шкалы совпадает штрих нониуса. Это обстоятельство использовано при разметке шкалы нониуса штангенциркуля, приведенного на рис. 202, в. Здесь длина шкалы нониуса составляет не 9 мм, а 19 мм, что удобнее для отсчета, так как штрихи расположены не так тесно. Каждое деление такого нониуса составляет 1,9 мм. Для получения нониуса с величиной отсчета 0,05 мм делят 39 мм на 20 частей, тогда каждое деление нониуса будет состоять 1,95 мм. Для получения нониуса с величинами отсчета 0,02 мм делят 49 мм на 50 частей, тогда каждое деление нониуса будет 0,98 мм. По ГОСТ штангенциркули изготовляют различных размеров с пределами измерений от 100 до 1000 мм. Механизация опиливания состоит в замене ручных опиловочных paбот:

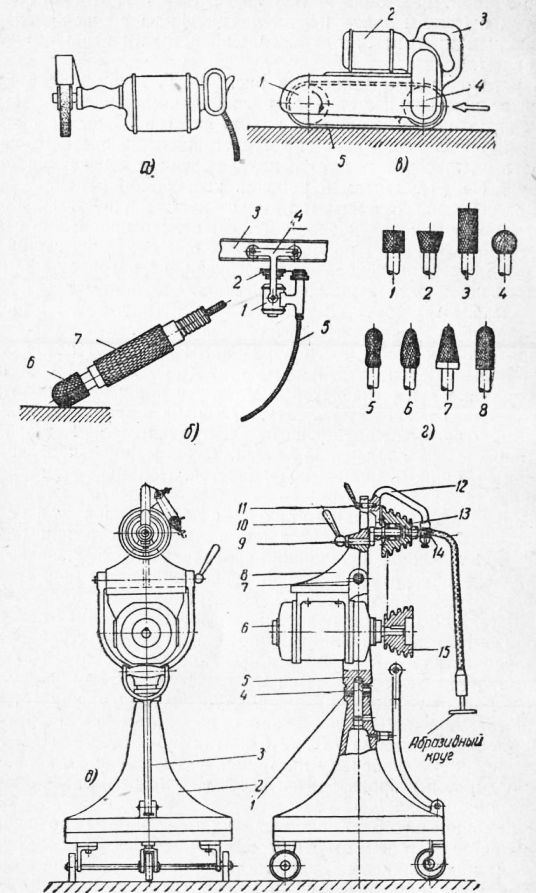

Рис. 12. Поверочный и измерительный инструмент для опиливания В установке, показанной на рис. 13, б, для опиливания используют круглые напильники разной формы или абразивные круги. Круглый напильник получает вращение от электродвигателя, установленного на тележке монорельса, через клиноременную передачу и гибкий вал; гильзу с инструментом рабочий удерживает рукой. Переносные пневматические машины работают сжатым воздухом под давлением 5—6 ат. По сравнению с электрическими машинами подобного типа они более легки при одинаковой мощности, не боятся перегрузки, не нагреваются, более безопасны для работающих, но обладают меньшим коэффициентом полезного действия. Абразивный круг пневматической машины заменяет ручной напильник. Для отделки поверхности абразивным полотном после опиливания применяют переносную машину. Она имеет два барабана, на которые натянуто абразивное полотно, образующее бесконечную ленту. Один из барабанов является ведущим и получает вращение от электродвигателя, второй барабан вращается абразивной лентой. Такая машина пригодна для отделки больших открытых поверхностей. Перемещают машину с помощью рукоятки. Опиловочно-зачисти ой станок на тележке легко передвигается в любое место при помощи ручки. С тележкой неподвижно скреплена стойка, на которой установлена поворотная скоба, вращающаяся на подпятнике вокруг вертикального пальца. Электродвигатель прикреплен к кронштейну и может поворачиваться вместе с ним относительно горизонтальной оси. Это вращение позволяет устанавливать электродвигатель в удобное положение при работе. Вращение от электродвигателя передается четырехступенчатому шкиву, а от него через ременную передачу ступенчатому шкиву. Нужное натяжение ремня достигается поворотом эксцентрикового валика и кронштейна при отжатии рукояток. Передача движения к рабочему инструменту (напильнику, абразивному кругу и т. п.) производится через гибкий вал, соединяемый с наконечником. С помощью этого станка выполняются работы по зачистке поверхностей деталей стальной щеткой, абразивными кругами, фрезами, напильниками. Для опиливания плоских поверхностей к гибкому валу крепится специальная головка, преобразующая вращательное движение в поступательное. Сверление, зенкование и развертывание. Эти операции по обработке отверстий производят с помощью дрелей или на сверлильных станках. Процессы сверления, рассверливания, зенке-рования, развертывания и устройство соответствующих инструментов описаны в главе «Обработка металлов резанием».

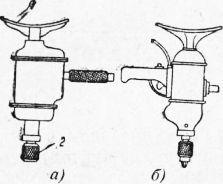

Рис. 13. Устройства для механизации опиловочных работ Следует отметить, что такие работы, как сверление отверстий малого диаметра у крупных деталей, сверление по месту под контрольные штифты, сверление и развертывание в линию после сборки для получения соосного расположения отверстий и т. п., во многих случаях производятся не в механическом цехе, а в сборочном. В сборочных и ремонтных цехах сверлильные работы осуществляются с помощью переносных пневматических или электрических сверлильных машин. Переносные пневматические сверлильные машины применяются для сверления отверстий диаметром до 50 мм. Общий вид простейшей пневматической машины приведен на рис. 14, а; она имеет нагрудник, рукоятку для пуска и остановки двигателя; сверло диаметром до 15 мм крепится в патроне. Пневматические сверлильные машины с ротационным двигателем вращают сверло с числом оборотов до 2000 в минуту.

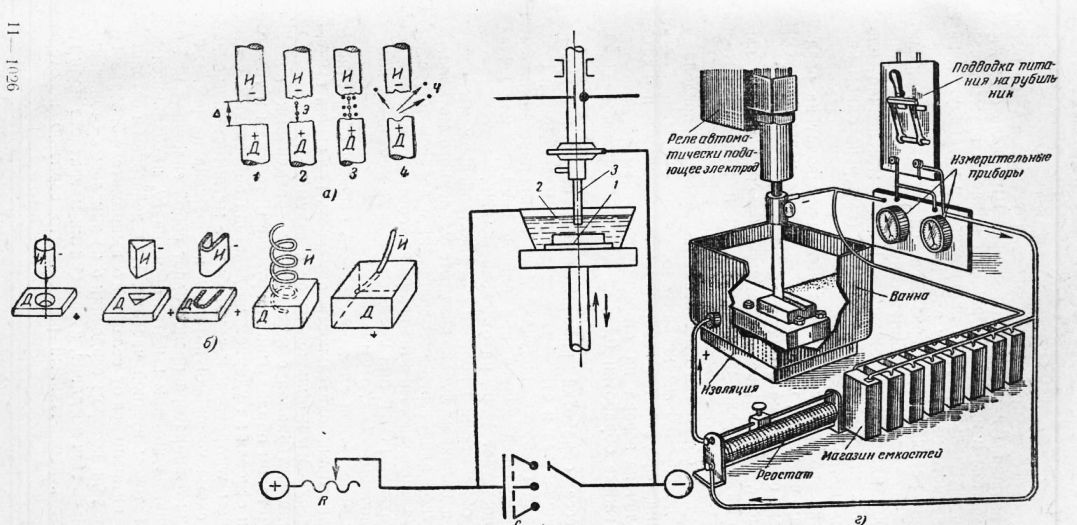

Рис. 14. Пневматическая и электрическая сверлильные машины (дрели) Переносные электрические сверлильные машины (электродрели) применяют для сверления отверстий диаметром до 50 мм. В эксплуатации они экономичнее пневматических, но обладают большим весом и чувствительны к перегрузкам и перегреву. На электросверлилке с нагрудником сверлят отверстия диаметром 10—25 мм. Крепление инструмента производится с помощью патрона, навертываемого на шпиндель. Электрическая сверлильная машина, получающая вращение от передвижного электродвигателя через гибкий вал, изображена на рис. 14, в. Закрепление сверла производится на конусе непосредственно в хвостовике гибкого вала или посредством самоцентрирующего патрона. В процессе работы рабочий обеими руками держит рукоятки и давит вниз, производя сверление. Электроискровой метод обработки металлов. Электроискровой метод обработки металлов (изобретенный Б. Р. и Н. И. Лазаранко) применяют преимущественно для прошивки неглубоких отверстий, изготовления штампов, упрочнения поверхности инструментов, извлечения из отверстий сломанных сверл, метчиков и других подобных инструментов, а также заточки твердосплавных пластинок. Обработке подвергают закаленные стали, твердые сплавы и другие весьма твердые материалы, которые не могут быть обработаны обычными режущими инструментами. Этот метод основан на явлении эрозии (разрушении) металла под действием электрических искровых разрядов. Сущность электроискрового метода состоит в следующем: два металлических электрода И (инструмент) и Д (деталь), находящиеся под током, сближают, пока они не достигнут расстояния пробивного зазора. Под действием электрического поля происходит пробой этого зазора. Вначале единичные электроны Э вырываются с наиболее выступающих неровностей катода И, устремляясь к аноду (обрабатываемой детали Д), и, достигнув его, образуют канал, проводящий ток, окруженный ионами. Затем, по этому проводящему каналу проходит вся электроэнергия, запасенная электроконденсатором, и под действием большой мощности происходит разрушение анода—обрабатываемой детали, от которой отрываются частицы металла с большой скоростью. Искровой разряд должен протекать в жидкой среде, что объясняется следующими соображениями: При обработке отверстий электрическим способом можно получить любую форму их в зависимости от формы инструмента. Принципиальная схема станка для электроискровой обработки- представлена на рис. 15, в, конструктивная схема — на рис. 205, г. Источником тока служит генератор мощностью 8—10 кет, с напряжением 220 в. Ток, проходя через переменное сопротивление, поступает в конденсатор С и далее в разрядный контур, в котором при сближении электродов возникает электрическая искра. Инструмент закрепляется в приспособлении на нижнем конце шпинделя. Обрабатываемая деталь помещается в изолированную ванночку, заполненную жидкостью (керосин

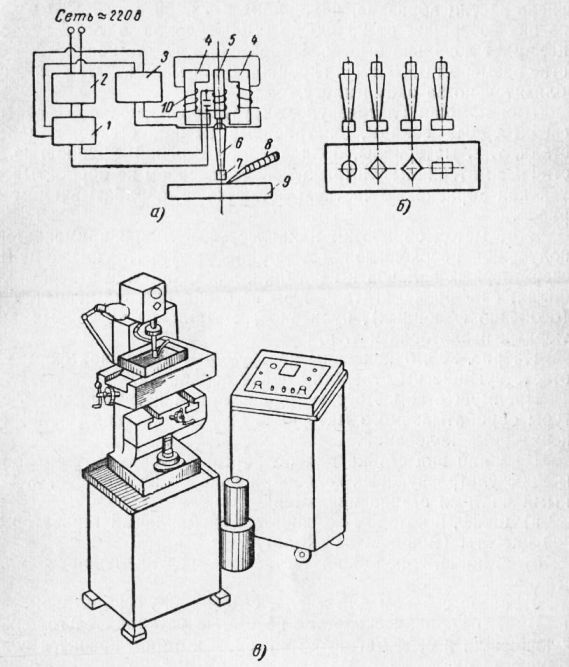

Рис. 15. Процесс электроискровой обработки: или масло). Требуемый режим обработки устанавливают путем изменения величины и емкости в контуре. Шпиндель с электродом-инструментом в процессе обработки подается автоматически при помощи специального реле, включенного в питающую цепь и отрегулированного «а величину рабочего тока. Искровой разряд характеризуется следующими данными: время разряда—одна миллионная секунды; температура канала 6000—10 000°; площадь поражения — 1 мм2; мгновенная плотность тока в канале больше 10 000 а/лш2 (ампер на одном квадратном миллиметре). Обработку электроискровым способом производят на различных режимах; черновом, чистовом и отделочном, характеризуемых напряжением, силой тока и емкостью. Инструмент, находящийся под током, большей частью изготовляют из латуни, реже из красной меди и медно-графитовой массы. В результате обработки отклонение колеблется в пределах от 0,015—0,02 до 0,6—0,8 мм независимо от величины отверстия. Эта величина определяется зазором между стенками и инструментом. Величина зазора на сторону в среднем достигает при черновом режиме обработки 0,5—0,6 мм, при чистовом — 0,03— 0,06 мм. В процессе обработки рабочий конец катода-инструмента сильно изнашивается и становится коническим, поэтому и отверстия, особенно глубокие, получаются слегка коническими. Угол наклона образующей конуса при работе на черновом режиме в среднем достигает ГЗО’, на отделочном 0°30’. Чистота обработанной поверхности электроискровым способом определяется наличием лунок на месте удаленного металла. На величину лунок влияет режим обработки; в среднем при черновом режиме поверхности эта величина соответствует 3—4-му классу чистоты по ГОСТ, при чистовом режиме — 4—5-му классу, а при отделочном — 5—7-му классу. К числу недостатков электроискрового способа обработки относится малая производительность, трудность получения высокой чистоты поверхности и большой износ инструмента. Обработка материалов с помощью ультразвуковых колебаний. Этим методом обрабатывают хрупкие материалы и твердые металлы; он основан на ударном воздействии абразивных частиц тюд действием ультразвуковых колебаний магнитострикционного вибратора, схема установки которого изображена на рис. 206, а. Сердечник 5 вибратора, представляет собой сплошной или полый стержень, на котором имеется обмотка 10, находящаяся под переменным током нужной частоты. Под действием постоянных магнитов, питающихся от селенового выпрямителя, образуется магнитное поле, в котором сердечник 5 из никелевых отожженных листов уменьшается по длине, а при снятии магнитного поля восстанавливает первоначальный размер. Это свойство некоторых металлов (железа, кобальта, никеля и их сплавов), называемое магнитострикцией, использовано для получения ультразвуковых колебаний с частотой от 16 000 до 25 000 в секунду.

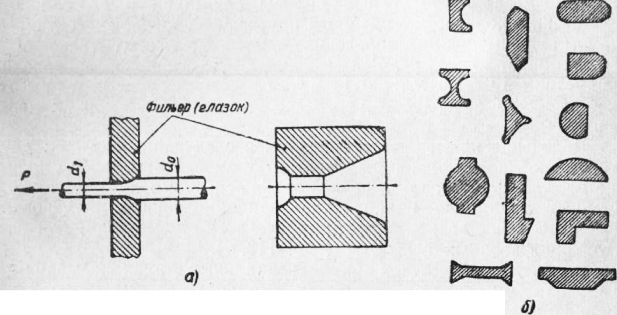

Рис. 16. Схемы обработки с помощью ультразвуковых колебаний Таким образом, электрическая энергия от сети через генератор, усилитель, выпрямитель, вибратор, конусный трансформатор преобразуется в механическую энергию колебания инструмента с амплитудой от 9 до 100 микрон. Под инструмент по особому шлангу подается жидкость, в которой находятся частицы абразива во взвешенном состоянии. Под действием ультразвуковых колебаний происходит ускорение движения частиц жидкости и абразива, достигающее величины сотен тысяч и даже миллионов g (g=9,81 м/сек). В результате частицы абразива с большой силой, превосходящей в несколько тысяч раз их собственный вес, ударяют в обрабатываемый материал 9 и удаляют из него мельчайшие пылинки. Так как число частиц абразива, находящихся в работе, огромно и каждая из них совершает от 20 000 до 25 000 ударов в секунду, то процесс идет довольно быстро. Например, в стекле квадратное отверстие размером 6X6 мм и глубиной 6 мм может быть сделано приблизительно за одну минуту. При помощи ультразвуковых установок можно обрабатывать сверхтвердые сплавы, драгоценные камни, стекло, закаленные стали, т. е. материалы, обладающие большой хрупкостью. Пластичные материалы ультразвуковым способом не обрабатываются, так как абразивные частицы остаются в обрабатываемом материале. Этот метод обработки наиболее эффективно применяется для получения необходимой геометрии режущего инструмента из сверхтвердых сплавов и керамики, для обработки отверстий в рубинах, сапфирах, агатах, для изготовления алмазных фильер (особенно фасонных), пуансонов, матриц, очень точных миниатюрных изоляторов и т. п. На рис. 16, б показаны инструменты различной формы и соответствующие им отверстия после обработки. Преимуществом этого метода является неизменяемость структуры обрабатываемого материала от механических усилий и температурных колебаний. Внешний вид станка для обработки хрупких материалов с помощью ультразвуковых колебаний показан на рис. 16, в. Основными частями станка являются: Вместо коробки скоростей на станке установлена головка, заключающая в себе магнитостриктор, в котором крепится соответствующий инструмент. Магнитостриктор можно поднимать и опускать вручную или автоматически. Станок имеет стол, установленный в нужном положении. Стол можно перемещать в двух взаимно-перпендикулярных направлениях, благодаря чему обрабатываемое изделие может быть установлено в любом положении под инструментом. Точность размеров отверстий, обработанных ультразвуковым методом, можно получить от 0,005 мм до 0,08 мм чистоту обработки до VVV 9 класса по ГОСТ 2789—51.

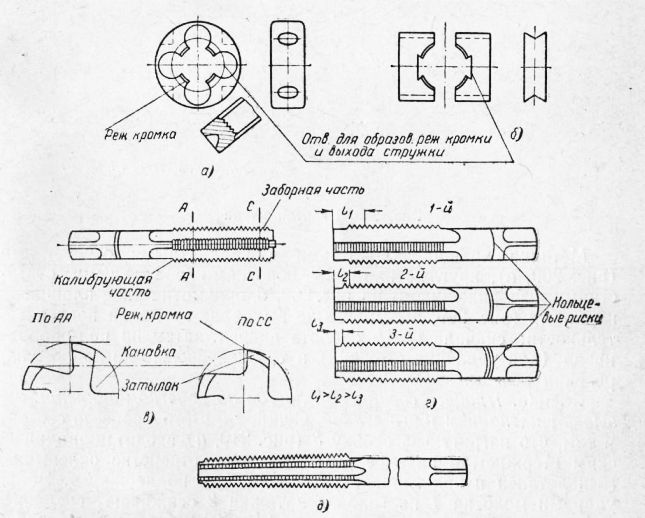

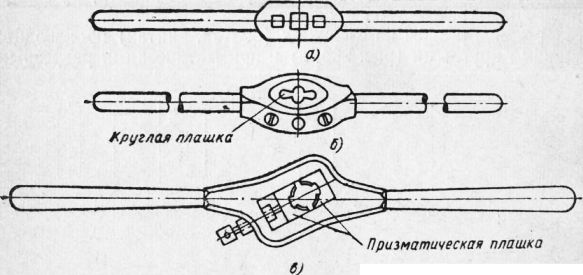

Рис. 17. Элементы резьбы Нарезание резьбы на стержнях (болтах, винтах) производится плашками круглыми и призматическими разрезными. Круглые плашки образуют резьбу за один проход. Призматические плашки состоят из двух половинок; при работе их постепенно сближают, благодаря чему полный профиль образуется за несколько проходов.

Рис. 18. Инструмент для нарезания резьбы Нарезание резьбы в отверстиях выполняют метчиками. Затылование зубьев метчиков облегчает процесс резания. Обычно метчики применяют комплектом. На рис. 208, г дан комплект из трех метчиков. Перцый (черновой) метчик снимает 70% профиля резьбы; второй (средний)—20%; третий (чистовой)—10%. Только третий метчик имеет резьбу полного профиля. Заборная часть метчика — наибольшая у первого метчика и наименьшая U — у третьего метчика. Гаечные метчики нарезают резьбу в один проход. Они имеют большую длину и совмещают профили резьбы чернового, среднего и чистового метчиков. Метчики изготовляют с хвостовиками, имеющими на конце квадрат. Диаметры сверл для отверстий под резьбу берут по справочным таблицам.

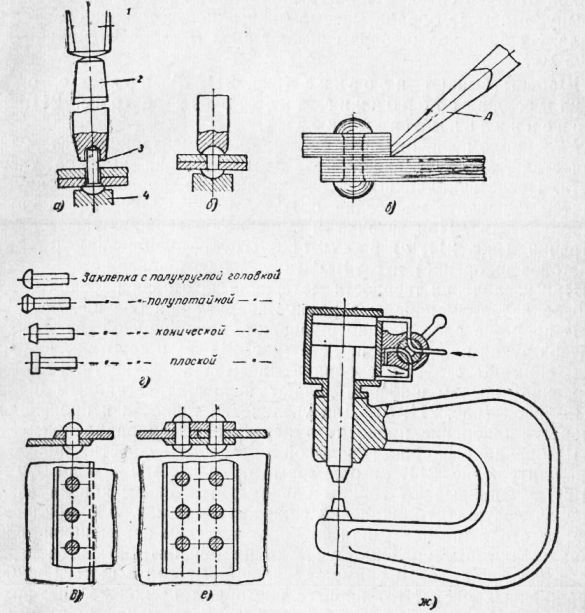

Рис. 19. Воротки клупп Метчики вращают воротками с квадратными отверстиями, круглые плашки — воротками с круглыми отверстиями, изображенными на рис. 209, б, призматические плашки — клуппами. Вращение выполняют в такой последовательности: сначала на 3Д оборота вперед, затем на пол-оборота назад (для удаления стружки) и так непрерывно до полного нарезания резьбы. Клепка. Процесс соединения листов посредством заклепок называют клепанием или клепкой. Сущность этого процесса состоит в том, что нагретую заготовку вводят цилиндрическим стержнем в заранее подготовленное отверстие склепываемых деталей и под головку устанавливают поддержку. Затем ударами молотка по головке натяжки осаживают соединяемые листы для устранения зазора; окончательную обработку заклепки производят с помощью обжимки. В последующем для получения герметичности шва производят инструментом-чеканкой процесс чеканки, т. е. такое уплотнение соединяемых листов, которое исключает прохождение жидкости или газа через соединение шва.- Заклепки применяют разной формы и производят их из различных материалов (стали, меди, латуни и т. д.).

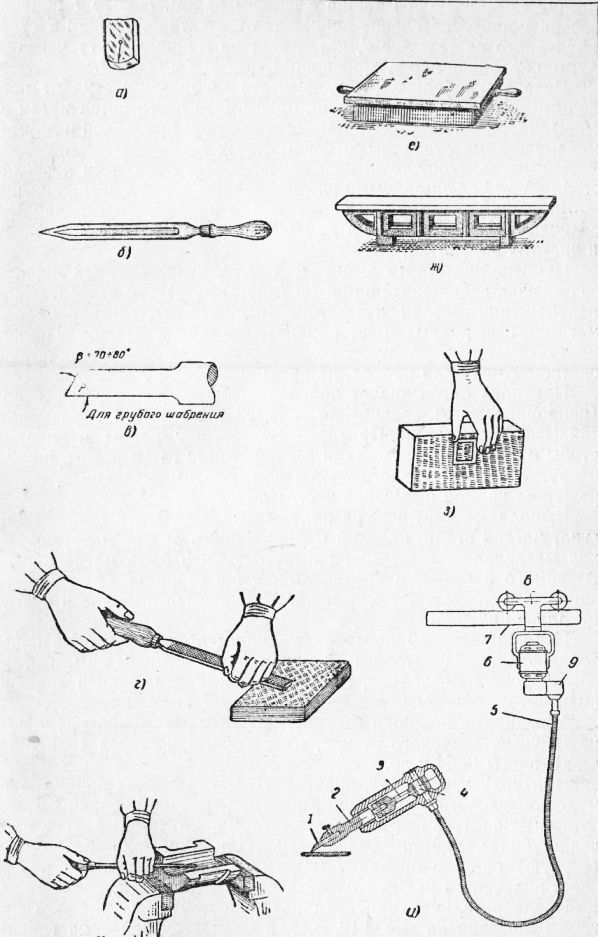

Рис. 20. Процесс клепания, виды заклепок, заклепочные швы, пневматическая клепальная машина Различают следующие виды заклепочных швов: внахлестку, в стык с одной или двумя накладками и др. Механизация клепальных работ осуществляется применением клепальных молотков и клепальных машин. Пневматические молотки завода «Пневматика» дают от 1700 до 4500 ударов в минуту. Пневматический молоток, описанный при рассмотрении рубки, может применяться также и для клепки. На рис. 20, ж показана пневматическая клепальная машина прямого действия, в которой усилие на обжимку передается непосредственно от поршня пневматического цилиндра. Шабрение. Шабрение есть процесс снятия стружки с обрабатываемой заготовки инструментом — шабером. Шабрение является весьма трудоемкой операцией, требующей квалифицированной рабочей силы. Сущность шабрения заключается в снятии с выпуклых мест обрабатываемой поверхности тонких, слоев металла. За один ход шабера снимают слой металла толщиной до 0,005 мм. Шаберы бывают плоские прямые, отогнутые, двусторонние, трехгранные и специальные язычковые. Материалом для шаберов служит инструментальная углеродистая сталь, которую закаливают для получения высокой твердости. После закалки шабер затачивают на абразивном круге, а затем «доводят» на оселке с маслом для получения ровного острого лезвия. При увеличении твердости материала заготовки рабочая часть шабера делается меньше, а радиус закругления больше. В процессе работы шабер держат правой рукой за ручку, а левой рукой нажимают на него и коротким движением снимают стружку с обрабатываемой поверхности. Рабочее движение плоским шабером делают вперед, трехгранным шабером— вбок. Для увеличения точности и производительности шабрение проводят в перекрестном направлении. Шабрение выполняют в такой последовательности: поверочную плиту размерами от 100 X 150 мм до 600 X ХЮОО мм покрывают тонким равномерным слоем краски (берлинской лазурью, голландской сажей, тушью и т. п.); накладывают заготовку на плиту или наоборот и легким перемещением их закрашивают выступающие участки на обрабатываемой поверхности заготовки, затем снимают шабером металл с выступающих закрашенных мест. Этот процесс повторяют несколько раз, пока вся поверхность шабрения не покроется равномерными пятнами краски. Для проверки точности шабрения длинных и узких плоскостей применяют поверочные линейки. Результаты шабрения оцениваются количеством окрашенных пятен, приходящихся на площади наложенной рамки в один квадратный дюйм (25,4X25,4 мм). Проверка производится в нескольких местах. Количество пятен бывает до 5, для более точной подгонки деталей — до 10—12, а для особо точных поверочных инструментов — до 25. Чистота поверхности после шабрения бывает в пределах от 6 до 8-го класса (W V6-+-VVV 8). Механизация шабрения заключается в применении шабровочных станков и машин. На рис. 211, и изображена подвесная шабровочная машина с гибким валом. Шабер получает возвратно-поступательное движение от электродвигателя (установленного на тележке, катящейся по монорельсу) через редуктор, гибкий вал, кривошип, шатун и шток.

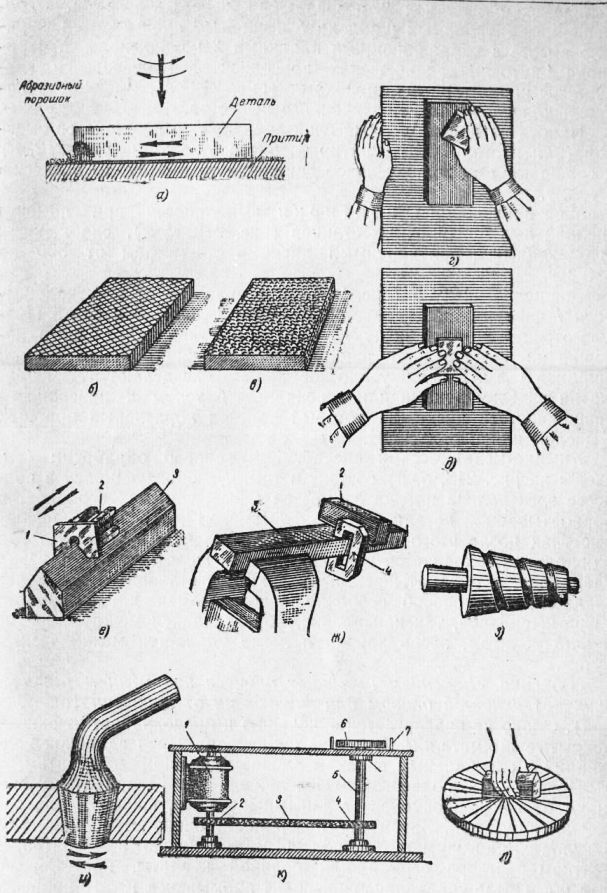

Рис. 21. Инструмент для шабрения и приемы шабрения Вследствие большой трудоемкости шабровочных работ необходимо всемерно сокращать их объем. Это достигается путем замены шабрения шлифованием, механической притиркой и другими механическими станочными обработками. Притирка. Притиркой называют процесс обработки поверхностей изделий специальными инструментами — притирами, снимающими тончайшие стружки абразивными порошками, смешанными с маслом. Целью притирки является получение высокой точности и чистоты обработки. Процесс притирки состоит в том, что абразивный порошок со смазкой, вдавленный в притир (инструмент) при относительном перемещении детали и притира (рис. 212, а), срезает частицы металла с выпуклых мест обрабатываемой заготовки. Припуск на притирку составляет всего лишь 0,01-К),02 мм. Толщина слоя, срезаемого за один проход, не превышает 0,002 мм. Притирка обеспечивает получение плотного или герметичного (непроницаемого) соединения деталей и профилей с размерами наивысшей точности. Притирке подвергают краны и клапаны, чтобы они лучше удерживали жидкость или газы; резцы, шаберы и другие режущие инструменты для получения ровных, острых режущих кромок и высокой чистоты. Выполняют притирку на плите, сделанной из чугуна, мягкой стали, красной меди, твердого дерева и других мягких материалов. Материал притира должен быть мягче обрабатываемого изделия, в противном случае зерна шлифующего порошка будут вдавливаться в обрабатываемое изделие и срезать металл с притира. Перед притиркой поверхность плиты покрывают абразивным порошком, зерна которого вдавливают в притир нажимом стального бруска или валика, а избыточный невдавленный порошок смывают керосином. Абразивные порошки бывают: корундовые, карбокорундовые, наждачные, толченого стекла, окиси хрома, крокуса (окиси железа), пасты ГОИ и др. Притирку производят, предварительно смазывая обрабатываемую поверхность машинным маслом, керосином, бензином, животным жиром или другими веществами, что обеспечивает получение более чистой поверхности. При притирке без смазки (всухую) процесс проходит медленнее, обрабатываемая поверхность получается недостаточной чистоты и точности. Предварительная притирка поверхностей на штриховом притире приведена на рис. 22, в, г, а окончательная — на гладком притире. На рис. 212, е, ж показана притирка внутренних плоских поверхностей шаблона и скобы с помощью направляющих планок, позволяющих избегать завалов. Перемещение притираемых шаблона и скобы производится вручную вместе с направляющими планками по притирам. Притирка внутренних конических поверхностей производится специальными притирами — пробками, имеющими канавки для удержания притирочного вещества.

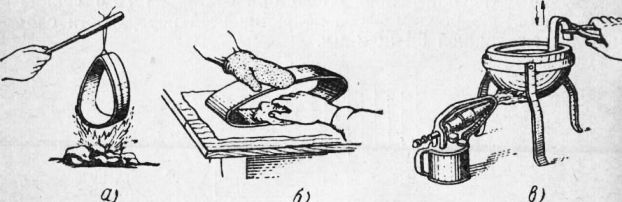

Рис. 22. Процесс притирки Нанося на притир ровный слой абразивного порошка со смазкой (или пастой ГОИ), притир вводят в отверстие и сообщают ему вращательное движение то в одну, то в другую сторону. Механизация притирки выполняется при помощи специальных притирочных станков, снабженных вращающимися притирочными дисками диаметром от 300 до 500 мм. Вращение диску передается от электродвигателя через шкив, приводной ремень, шкив и вал. Предусмотрен защитный кожух. Для удержания абразивного порошка на диске делают радиальные канавки глубиной 2 мм и шириной 1 мм. Притирку плоскостей на диске делают путем прижатия изделия руками или деревянным бруском к поверхности вращающегося диска, на который нанесен абразивный порошок с маслом или пастой ГОИ. Химико-механический способ. Этот способ обработки состоит в том, что образующаяся в процессе электролиза пленка снимается с выступающих неровностей обрабатываемой детали скребком. На очищенных выступах после этого образуется новая пленка, в то время как во впадинах сохраняется прежняя пленка. Неровности постепенно удаляются, и обрабатываемая поверхность становится все более гладкой. Этот способ особенно рекомендуется для обработки твердых сплавов, так как пленка, образующаяся между сплавом и электролитом, очень хрупка и легко удаляется механическим путем. Лужение. Лужением называют процесс покрытия металлических поверхностей оловом для защиты их от коррозии (ржавления). Олово не подвергается окислению и предохраняет от окисла покрытые им металлы. Лужение производят перед заливкой подшипников специальным сплавом олова со свинцом — баббитом. Поверхность, подвергающуюся лужению, предварительно очищают от грязи и окислов стальными щетками, шабером или наждачной бумагой. Затем эту поверхность очищают от жиров и окислов химическим путем, подвергая травлению в 10-И 5-процентном растворе серной или соляной кислоты, нагретой до 40-г-60°. После травления производят промывку в 10-т-15-процентном растворе едкого натра или едкого калия или же в 10-процентном растворе кальцинированной соды при нагреве до 90-*—4-100°. Очищенное изделие смазывают 5-н 10-процентным раствором травленой соляной кислоты (хлористым цинком) посредством пакли, войлока или волосяной щетки. Процесс лужения производят растиранием или погружением в расплавленное олово. Лужение растиранием делают после очистки и смазывания поверхности хлористым цинком, посыпая поверхность порошкообразной полудой, а затем нагревая ее в горне или на паяльной лампе до температуры плавления (260 ч-300°). При расплавлении полуды изделие посыпают порошкообразным нашатырем и после этого растирают паклей полуду (расплавленное олово или состав из 70% свинца и 30% олова) до равномерного покрытия всей поверхности слоем полуды толщиной 0,1-т-0,2 мм.

Рис. 23. Электрохимическая обработка металлов: При лужении погружением изделие сначала опускают в ванну с хлористым цинком для покрытия им изделия, а затем клещами вынимают его и, не давая хлористому цинку полностью стечь, погружают изделие в ванну с расплавленным оловом и держат его там до тех пор, пока оно хорошо не прогреется. После этого изделие вынимают из ванны и быстрым встряхиванием удаляют с него излишки олова. Когда изделие остынет, его промывают в баке с водой и сушат в древесных о-пилках. Если в каком-либо месте полуда не пристает к металлу изделия, это место зачищают шабером или напильником, снова нагревают и повторно лудят натиранием или погоужением. Особенно тщательно должна быть вылужена посуда из меди для приготовления пищи, так как в противном случае на поверхности появляются окислы зеленого цвета, от которых может произойти отравление. Паяние. Паяние есть процесс соединения двух или нескольких заготовок с помощью промежуточного металла, называемого припоем. Припои бывают мягкие и твердые. Мягкие припои марки ПОС-40-45 применяются для паяния электро- и радиоаппаратуры, проводов, белой жести, латуни. Твердые припои ПМЦ-42-52 применяют для паяния латуни, бронзы, меди, жести.

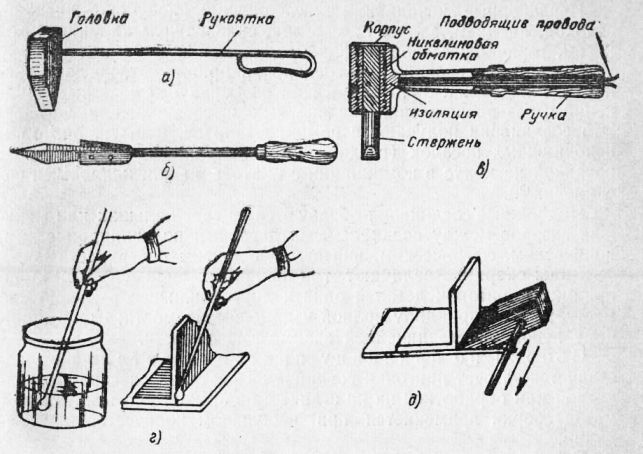

Рис. 24. Лужение растиранием и погружением При паянии необходимы флюсы, которые служат для удаления окислов и предохранения поверхности спая от окисления. Флюсы имеют температуру плавления ниже температуры плавления припоев. Травленая соляная кислота (ZnCb), нашатырь (NH4C1), хлористый аммоний и хлористый цинк, соляная кислота (НС1), канифоль используются в качестве флюсов при паянии мягкими припоями. Буру используют в качестве флюса при паянии твердыми припоями. После остывания припоя образуется прочное и плотное соединение, называемое швом. При паянии мягкими припоями используют паяльники — молотковые, торцовые, электрические и др. Головку паяльника делают из красной меди, которая обладает большой теплоемкостью и теплопроводностью., Паяльники разогревают до температуры выше температуры плавления припоя на 100—150°. Порядок паяния мягкими припоями: Порядок паяния твердыми припоями:

Рис. 25. Паяльники и приемы паяния Реклама:Читать далее:Принципы сборкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|