|

|

Категория:

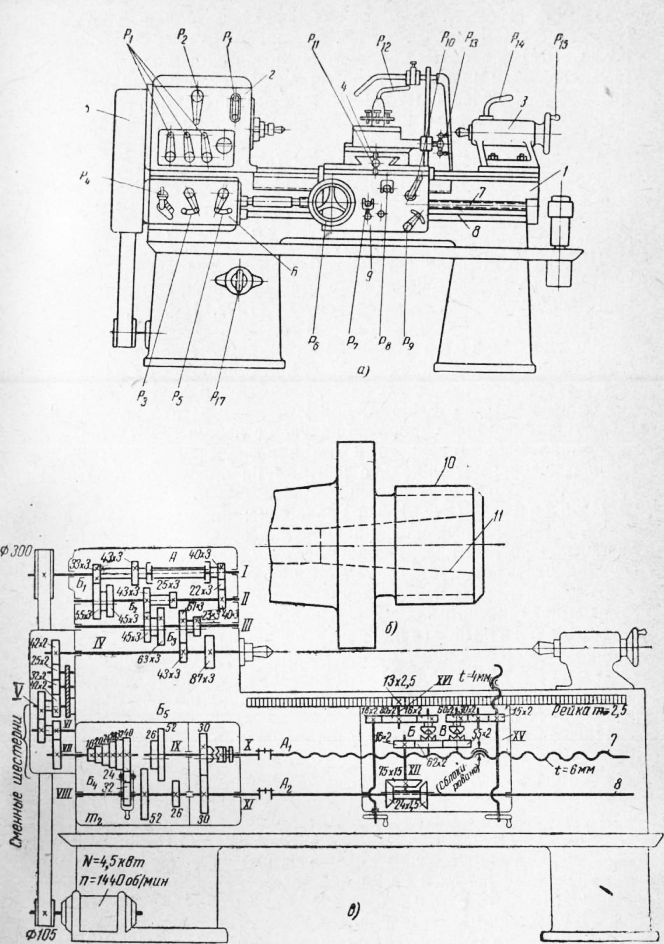

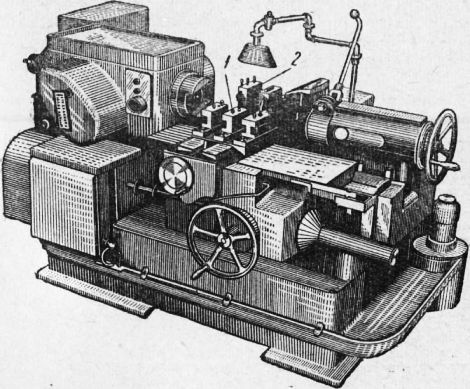

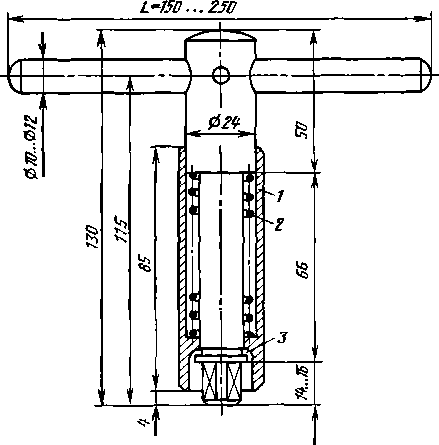

Технология металлов Разновидности токарных станков Токарные станки предназначаются для выполнения разнообразных токарных работ, исключая нарезание резьбы. Токарно-винторезные станки предназначаются для выполнения токарных работ, включая нарезание резьбы. Многорезцовые токарные станки служат для обработки деталей одновременно несколькими резцами. Револьверные станки предназначаются для изготовления деталей относительно сложной формы, требующих последовательного применения разнообразных токарных, сверлильных, расточных и резьбонарезных режущих инструментов, устанавливаемых в револьверной головке. Револьверные головки делают с вертикальной или горизонтальной осью поворота. Лобовые токарные станки предназначены для обработки резцами деталей большого диаметра и малой длины (шкивы, маховики, диски и т. п.); они имеют планшайбу большого диаметра (до 1 м и более) с горизонтальной осью вращения. Карусельные станки, как и лобовые, предназначены для обработки деталей большого диаметра и малой длины на планшайбе, но с вертикальной осью вращения, следовательно, с горизонтальной поверхностью планшайбы (стола). Диаметр планшайбы – до 25 м. Токарные полуавтоматы служат для автоматиче-кои обработки литых, кованых и штампованных заготовок, причем установка заготовки и снятие готового изделия производятся рабочим, обслуживающим станок. Токарные автоматы предназначены для обработки изделий без участия рабочего. Рабочий выполняет периодическую загрузку станка прутками или отдельными заготовками, контроль качества изделий и общее наблюдение за работой станка. Наладка и настройка станка выполняются высококвалифицированным наладчиком. Токарные автоматы делятся на одношпиндельные и на многошпиндельные. Специальные токарные станки предназначены лля обработки каких-либо деталей определенной конструкции и размеров, например паровозных и вагонных осей, бандажей и колес, коленчатых валов, кулачковых валов и т. п. Токарно-винторезный станок модели 1617. На рис. 1, а показан токарно-винторезный станок модели 1617, предназначенный для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, торцовых плоскостей, цилиндрических и торцовых нарезок и других работ. Этот станок широко используется при обработке небольшого количества заготовок. В массовом производстве применяются многорезцовые, специализированные станки, станки-автоматы и автоматические линии. Основными размерами, характеризующими токарно-винторезный станок 1617, являются высота центров над станиной (Я = 180 мм) и наибольшее расстояние между центрами передней и задней бабок (L = 750 мм). Главными частями (узлами) токарно-винторезного станка являются: станина, передняя бабка с коробкой скоростей, задняя бабка, суппорт, расположенный в фартуке, и механизм для передачи движения от шпинделя к суппорту, состоящий из сменных зубчатых колес, коробки подач, ходового винта и ходового валика. Станина является основным базовым узлом, она имеет коробчатую форму с внутренними ребрами. Станина служит для крепления и направления главных частей станка. Верхняя часть ее имеет четыре направляющие (плоские и призматические) для передвижения по ним суппорта и задней бабки. Передняя бабка крепится неподвижно к станине и служит для закрепления обрабатываемой заготовки и передачи ей главного вращательного движения, имеющего различные скорости. Заготовки на станке закрепляют разными способами: на центрах, в патроне, на планшайбе, на оправке, на суппорте. Патроны и планшайбы навинчивают на резьбу шпинделя; центр или оправку устанавливают в конусное отверстие шпинделя. В шпинделе имеется сквозное отверстие для пропуска пруткового проката, являющегося заготовкой при изготовлении некоторых деталей.

Рис. 1. Токарно-винторезный станок модели 1617:

а — общий вид; б — рабочий конец шпинделя; в — кинематическая схема

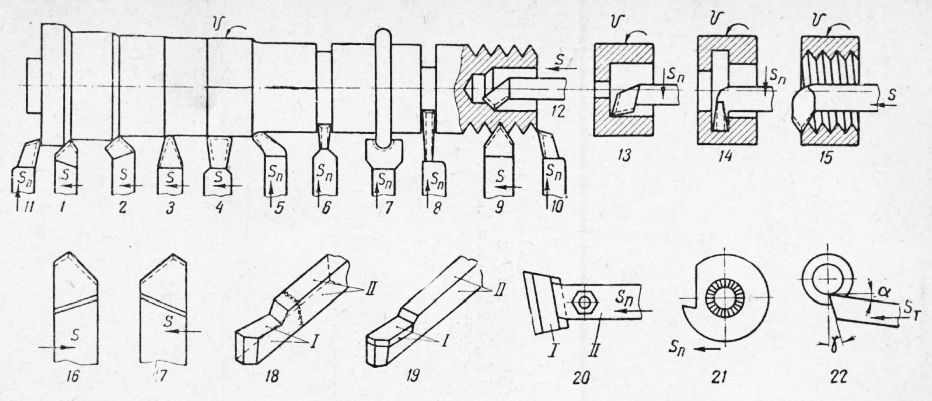

Внутри корпуса передней бабки расположен механизм скоростей из зубчатых колес, называемый коробкой скоростей. Необходимое число оборотов шпинделя достигается переключением рукояток коробки скоростей, перемещающих блоки зубчатых колес и муфт — механизма, который передает движение от одного вала к другому включением дисков трения или кулачков. На кинематической схеме станка видно, что вращение шпинделя IV передается от электродвигателя мощностью N = 4,5 кет через ременную передачу, приводной вал I, муфту А, скользящие блоки зубчатых колес Б\, Б2, Б3, установленные соответственно на валах II, III. Задняя бабка служит для поддержания длинных цилиндрических заготовок при обработке их на центрах; для закрепления сверл, зенкеров, разверток и других инструментов при обработке отверстия; для установки заготовки под углом к оси шпинделя при обработке конусов с небольшими углами. Задняя бабка крепится к станине двумя болтами; рукояткой Рin выдвигают пиноль с центром на требуемое расстояние; рукояткой Р14 стопорят пиноль. Суппорт содержит: нижние продольные салазки, установленные на направляющих станины, поперечные салазки, поворотный круг, верхние салазки, резцедержатель. Самая верхняя часть суппорта — резцедержатель — служит для закрепления резцов и других инструментов; одновременно в нем закрепляют обычно не более четырех резцов. Продольные (нижние) салазки передвигаются по направляющим станины, осуществляя продольную подачу резца. Поперечные салазки передвигаются по направляющим нижних салазок вручную или механически, осуществляя поперечную подачу. Поворотная часть центрируется в кольцевой выточке поперечных салазок и позволяет устанавливать резец для обточки конусов с подачей вручную. Верхние салазки передвигаются вращением рукоятки вручную по направляющим поворотной части. Фартук крепится к продольным салазкам суппорта и служит для размещения в нем механизма суппорта. Рукоятками Р3, Р4 и Р5 управляют коробкой подач. Накидное колесо Ба и скользящий блок Б5 позволяют изменить величину подачи 6X2=12 раз. При нарезании резьбы суппорт получает подачу от ходового винта, который работает от коробки подач (в этом случае ходовой валик отключается). Рукоятки от Р6 до Р13 используются для управления суппортом станка. Рукояткой Р17 включают насос, подающий охлаждающую жидкость. Токарные резцы. Резцы разделяются на правые и левые. Первые работают справа налево, вторые — слева направо. Резцы изготовляют цельными, если материалом для них служат углеродистые и легированные инструментальные стали, и составными 18: головка I — из быстрорежущей стали, а стержень II — из поделочной стали (головка приваривается к телу резца). У составных резцов пластинка из быстрорежущей стали приваривается, а пластинка из твердого сплава припаивается к телу резца. Резцы бывают прямые, отогнутые и оттянутые. Существуют следующие типы резцов: проходные; чистовые узкие и широкие; галтельные; прорезные; фасонные; отрезные; подрезные правые и левые; расточные для сквозных отверстий, упорные; для канавок; резьбовые наружные и внутренние. Кроме указанных, применяются резцы: фасонные призматические; резец закрепляется в державке; резцы эти работают с поперечной подачей; круглые резцы имеют фасонный профиль и работают с поперечной подачей, но могут работать и с продольной подачей; тангенциальные резцы также имеют фасонную форму и работают с подачей, совпадающей по направлению с касательной. Фасонные резцы имеют профиль, соответствующий профилю детали; они обеспечивают точность размеров, высокую производительность, большое число переточек и имеют применение в массовом и крупносерийном производствах. Работа на токарно-винторезных станках. Обтачивание — наружная обработка гладких и ступенчатых валов, втулок, дисков и других деталей. Сверление, рассверливание, растачивание, зенкерование, развертывание, зенкерование (цилиндрическое), (конусное) — методы обработки отверстий. Деталь при этих работах закрепляется в патроне. Развертывание дает чистовую обработку отверстия развертками. Обтачивание конусов производится различными метомами: с помощью поворота верхнего суппорта на заданный угол и с ручной подачей этого суппорта; сдвигом задней бабки в поперечном направлении; широким резцом (если длина конуса небольшая — примерно до 20 мм); применением конусной линейки (которая при продольной подаче суппорта одновременно создает подачу поперечного суппорта). Указанные методы, кроме сдвига задней бабки, пригодны и для растачивания внутренних конусов.

Рис. 2. Различные виды токарных резцов (1—22); инструменты для обработки отверстий (23—28)

Обтачивание эксцентриков и фасонных поверхностей. Эксцентрики, имеющие две и более параллельные оси, обрабатывают при последовательном вращении детали вокруг каждой оси или на специальных станках при неподвижных деталях и вращающихся резцах. Короткие детали фасонного профиля обрабатывают фасонными резцами с поперечной подачей; длинные детали фасонного профиля обрабатывают с помощью копира.

Рис. 3. Общий вид револьверного станка модели 1А38

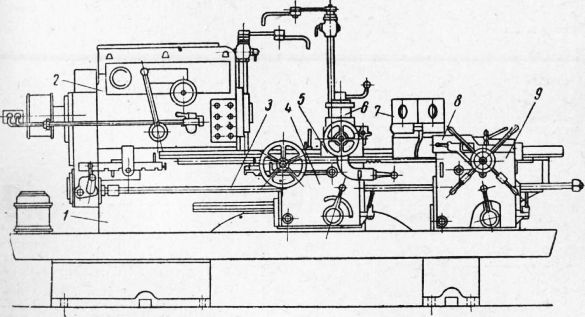

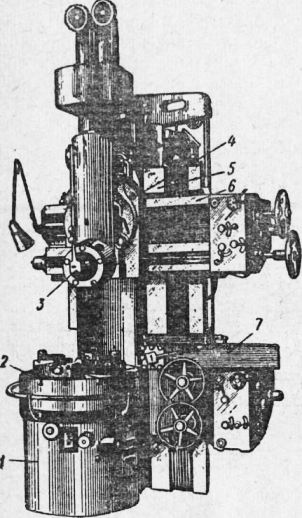

Нарезание резьбы наружной 9 и внутренней производится резьбовыми резцами. Резьбы приходится нарезать разного профиля — треугольные, прямоугольные, трапециевидные и специальные; разного направления — правые (с подъемом винтовой линии слева направо) и левые (с подъемом винтовой линии справа налево); разной заходности — однозаходные и многозаходные; разного шага S, метрические (шаг 5 в мм), дюймовые (шаг S в дюймах), модульные (шаг S = к-т мм, где т— модуль). Точность обработки и чистота поверхности. Точность обработки деталей на токарных станках достигает 3-го класса, в отдельных случаях — 2-го; чистота поверхности — 6—8-го (v\/6— VVV 8) классов чистоты. Револьверный станок. На рис. 161 показан револьверный станок модели 1А38, который состоит из следующих основных частей: станины, коробки скоростей, токарного резцового суп порта с фартуком и поворотным четырехгранным резцедержателем, револьверного продольного суппорта с фартуком и поворотной шестигранной револьверной головкой и ходового валика. Коробка скоростей сообщает шпинделю шестнадцать скоростейвращения; суппорты получают по шестнадцать скоростей подач (первый в продольном и поперечном, второй только в продольном направлении. В револьверной головке устанавливают (непосредственно или в державках) резцы, сверла, зенкеры, развертки, метчики; на суппорте 5 закрепляют резцы. Револьверная головка поворачивается вокруг вертикальной оси; у другой группы револьверных станков револьверные головки делают цилиндрической формы с числом гнезд под инструмент до шестнадцати и с поворотом этих головок вокруг горизонтальных осей. Инструменты, установленные на станке, используются последовательно путем периодического поворота револьверной головки, каждый раз на 60е, и суппорта на 90°. Установка инструментов производится в соответствии с учетом последовательности обработки детали. Вследствие высокой производительности и достаточной точности работы револьверные станки широко применяют в серийном производстве. Карусельный одностоечный станок. Станок модели 152 показан на рис. 4. На нем обрабатывают детали типа маховиков, шкивов и т. п. диаметром до 1000 мм и высотой до 700 мм. Наличие двух суппортов (верхнего и бокового) позволяет ускорить процесс обработки за счет одновременного включения их в работу. Деталь закрепляется на вращающейся планшайбе. Станина содержит вертикальные направляющие, по которым перемещаются поперечина и боковой суппорт; вертикальный суппорт движется по поперечине он снабжен револьверной головкой. Более крупные модели карусельных станков снабжаются четырьмя суппортами и изготовляются двустоечными.

Рис. 4. Общий вид карусельного одностоечного станка модели 152

Многорезцовые станки. Эти станки более производительны, чем токарные; они применяются в серийном и массовом производстве и позволяют производить одновременную обработку деталей большим количеством резцов. Такой станок имеет передний (продольный) и задний (поперечный) суппорты. Наличие специальной копирной линейки позволяет производить на станке обтачивание конусных и фасонных поверхностей. Установка и съем обрабатываемой детали производятся вручную, причем деталь устанавливается в центрах или в патроне.

Рис. 5. Общий вид многорезцового станка

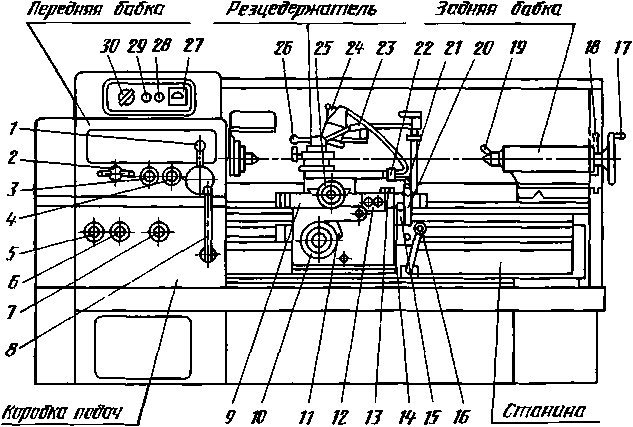

Наибольший диаметр возможной обработки в патроне 410 мм. Мощность электродвигателя главного движения 10 квт электродвигателя для быстрых перемещений суппортов — 1,0 кет. Станок имеет замкнутый автоматический цикл работы, по окончании которого станок автоматически останавливается. Одношпиндельные автоматы. Автоматы разделяются на револьверные, фасонно- отрезные, фасонно-продольные. Многошпиндельные автоматы. Многошпиндельные автоматы подразделяются на позиционные (револьверные) и отрезные. Позиционные многошпиндельные автоматы применяются для обработки изделий несколькими инструментами последовательно. Отрезные многошпиндельные автоматы применяются для обработки простейшей формы изделий двумя-тремя инструментами. На всех шпинделях производится одна и та же работа, и после каждого цикла от прутков отрезаются четыре детали. — В машиностроении широкое применение получил токарновинторезный станок 16К20, на котором можно выполнять различные токарные работы на высоких скоростях. На основе базовой модели станка 16К20 нормальной точности выпускают еще три модели, имеющие одинаковые кинематические схемы и унифицированную конструкцию: 16К20П — станок повышенной точности; 16К20Г — станок нормальной точности с выемкой в станине; 16К25 — облегченный станок нормальной точности с большим диаметром обработки. При использовании этих станков учитывают их специфику. Например, станок 16К20П является моделью повышенной точности, и поэтому его не используют для черновой обработки. Важным фактором для точности станка является его правильная установка на фундамент. В горизонтальной плоскости выверку станка осуществляют уровнем, установленным в средней части станка параллельно и перпендикулярно оси центров при ослабленных фундаментных болтах. В любом из этих положений отклонение не должно превышать 0,04 мм на длине 1000 мм для станков 16К20. В станке применено автоматическое централизованное смазывание шпиндельной бабки и коробки подач. Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре. Уровень масла контролируют также в емкости для автоматического смазывания механизма фартука. Органы управления станка 16К20:

Рис. 6. Органы управления станка 16К20

При обработке чугуна, стружка которого вызывает повышенный износ трущихся поверхностей, нужно несколько раз в смену тщательно удалять стружку со станка и смазывать направляющие станины и каретки. Диаметр сверла при обработке чугуна не должен превышать 28 мм, при обработке стали — 25 мм. Основными частями станка являются: станина, передняя (шпиндельная) бабка, задняя бабка, коробка подач, фартук, суппорт, резцедержатель, ходовой винт, ходовой вал и др. Станина является основанием станка, изготовлена из высокопрочного чугуна и имеет коробчатую форму с ребрами жесткости. По передним призматическим и задним плоским направляющим станины перемещается каретка суппорта, а по передним плоским и задним призматическим—задняя бабка. Таким образом, каретка при движении не вызывает износ направляющих задней бабки, и точность установки последней сохраняется долго. Направляющие задней бабки используют для установки неподвижного люнета. Передняя (шпиндельная) бабка неподвижно установлена на станине и не требует регулировки при эксплуатации. Она представляет собой литой чугунный корпус, внутри которого смонтированы валы и зубчатые колеса для переключения частот вращения шпинделя. Шпиндельную бабку называют коробкой скоростей. В ней размещается стальной шпиндель в виде пустотелого вала. Выступающий конец шпинделя имеет конус, на котором устанавливают зажимные патроны для крепления заготовок. Задняя бабка служит для поддержания длинных цилиндрических и конических заготовок посредством центра и для крепления режущих инструментов. В коническом отверстии пиноли закрепленный инструмент перемещается поступательно при вращении маховичка Заднюю бабку можно смещать в поперечном направлении относительно базовой плиты, что делается при обтачивании длинных конических деталей. Коробка подач закреплена иа станине ниже передней бабки. Внутри коробки размещен механизм для передачи вращения от гитары к ходовому валу и ходовому винту. Фартук прикреплен спереди каретки к суппорту. В фартуке находится механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное перемещение суппорта. В фартуке также расположен -предохранительный механизм, устраняющий поломку при перегрузке станка. Этот механизм используется для автоматического останова суппорта при работе по упорам. Суппорт служит опорой для резца и имеет каретку, которая перемещается во время работы по направляющим станины. При обработке конических поверхностей при отжиме двух фиксирующих гаек верхние салазки суппорта поворачивают на требуемый угол. Для определения величин перемещения поперечных и верхних салазок суппорт имеет масштабные линейки с ценой деления 1 мм. На суппорте расположен резцедержатель, который может фиксироваться в четырех положениях. Фиксация осуществляется подпружиненным шариком, расположенным в резцедержателе. Механизм фиксации обеспечивает высокую точность, надежность фиксации и виброустойчивость четырехпозиционного резцедержателя. Ходовой винт имеет трапецеидальную резьбу с шагом 12 мм. Винт охватывается разъемной гайкой, состоящей из двух полугаек, расположенных в фартуке. При повороте рукоятки гайка охватывает ходовой виит, что делает возможным нарезание резьбы. Ходовой валик, как н ходовой винт, служит для автоматической подачи суппорта. К станку прилагаются документы: «Руководство по эксплуатации станка» и «Паспорт». Этими документами пользуются при ремонте, регулировании станка, смене смазочного материала и контроле точности станка. Радиальное биение центрирующей шейки шпинделя допускается в пределах 0,006… 0,015 мм. Контроль осуществляют индикатором, установленным на направляющих станины. Измерительный штифт индикатора должен касаться центрирующей шейки при частоте вращения шпинделя 12,5 …20 об/мин. Индикатором, установленным на суппорте, проверяют соосность осей шпинделя передней бабки и пиноли задней бабки. Допустимое отклонение 0,01 мм (ось пиноли может быть только выше оси шпинделя). Отклонение от параллельности оси шпинделя передней бабки направлению продольного перемещения суппорта допускают в вертикальной плоскости 0,03 мм, в горизонтальной плоскости 0,015 мм на длине 300 мм. Возможные неисправности станка. 1. Станок не запускается. Проверить надежность закрытия двери шкафа и кожуха коробки передач. Правила эксплуатации станка. Правила техники безопасности при работе на станке.

Рис. 7. Безопасный ключ к токарному патрону

Реклама:Читать далее:Измерение и контроль обрабатываемых деталейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|