|

|

Категория:

Покрытия литейных форм Далее: Активные краски Наибольшее распространение имеют высыхающие краски — теплоизолирующие и снижающие шероховатость поверхности отливок. Качество этих покрытий определяется следующими свойствами: прочностью сцепления с поверхностью кокиля; эрозионной и термической стойкостью; огнеупорностью; теплопроводностью; газотворностью.

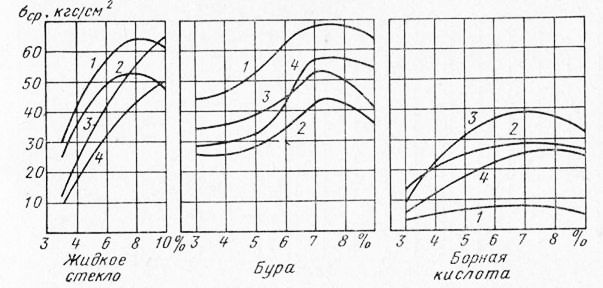

Рис. 1. Прочность на срез кокильных красок с различным содержанием неорганических связующих:

1 — шамот; 2 — пылевидный кварц; 3 — тальк; 4 — асбест

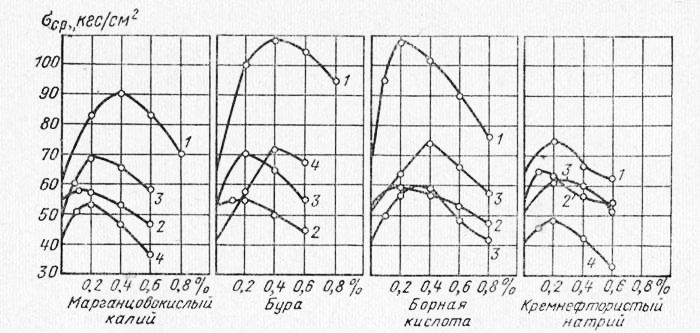

Прочность сцепления с поверхностью кокиля. Краска должна прочно сцепляться с поверхностью кокиля и выдерживать возможно большее число заливок без разрушения. Это свойство краски определяется природой связующего и наполнителя. Каждый наполнитель избирательно относится к связующим и только с одним из них приобретает максимальную прочность. К. П. Фадеевой исследованы в качестве наполнителей красок пылевидный кварц, шамот, тальк и асбест в сочетании с неорганическими связующими: жидким стеклом, бурой и борной кислотой. Исследованиям подвергали краски, состоящие из 25% наполнителя, 75% воды и различных количеств связующего сверх 100% по массе. Результаты испытаний красок на срез приведены на рис. 1. К. П. Фадеевой подробно изучено также влияние активизирующих добавок на прочность кокильных красок. Изучали влияние присадок марганцевокислого калия, буры, борной кислоты и кремнефтористого натрия в количестве 0,1—0,8% на прочность сцепления красок с поверхностью кокиля. Краски состояли из 25% наполнителя, 75% воды и 7% (сверх 100%) жидкого стекла плотностью 1,50 г/см3 с модулем 2,62. В качестве наполнителей использовались шамот, прокаленный при 900— 1000 °С, пылевидный кварц, тальк и асбест. Прочность сцепления красок с поверхностью кокиля оценивали по величине предела прочности на срез аср. Влияние упомянутых актнвизаторов на прочность сцепления красок приведено на рис. 2. Обширные исследования прочности теплоизолирующих красок для кокилей приведены А. А. Тимофеевым. В работе сравнивали свойства покрытий на основе пылевидного кварца и глины в различных комбинациях, в том числе с добавкой асбеста. Связующим служило жидкое стекло плотностью 1,48 г/см3, а в качестве активизатора — марганцевокислый калий. За критерий прочности сцепления красок с материалом кокиля принята работа среза, определяемая на специально сконструированном приборе. Опытами подтверждено наиболее прочное сцепление с кокилем покрытия из пылевидного кварца с жидким стеклом. Глина отрицательно влияет на прочность кварцевых покрытий, а также покрытий, содержащих пылевидный кварц с добавками асбеста.

Рис. 2. Влияние активизаторов (марганцевокислого калия, буры, борной кислоты, кремнефтористого натрия) на прочность сцепления красок с поверхностью кокиля:

1 — шамотная краска; 2 — на пылевидном кварце; 3 — тальковая; 4 — асбестовая

Добавка асбеста в краски, содержащие пылевидный кварц, мало изменяет их прочность и может рекомендоваться для уменьшения теплопроводности. Важные исследования проведены также по определению способности защитных покрытий сохранять прочность при повторных нагревах до температуры 850° С. Установлено, что краски на пылевидном кварце сохраняют свою прочность сцепления в течение 6—7 прокаливаний, асбестовые 2—3 прокаливаний, а прочность глинистых красок резко падает уже после первого прокаливания. Прочность сцепления покрытия зависит также от качества очистки поверхности кокиля от загрязнений и следов старой краски. Эрозионная стойкость. Защитные покрытия должны быть стойкими и не размываться жидким металлом. Размывание покрытий является источником засоров и ухудшает чистоту литой поверхности. Кроме того, в местах, где сильно размыто покрытие, в результате местного перегрева кокиля возникают ситовидные газовые раковины. Эрозионная стойкость красок зависит в основном от количества и термостойкости применяемого связующего. Недостаточное количество связующего вызывает осыпание краски и интенсивную эрозию потоками металла, а низкая термостойкость связующего приводит к быстрому разрушению покрытия иногда еще до заполнения формы. Огнеупорность. В условиях кокильного литья, когда скорость охлаждения отливки повышенная по сравнению с литьем в песчаные формы, а время пребывания отливки в форме исчисляется секундами, требуемая огнеупорность защитных покрытий обеспечивается свойствами известных огнеупорных материалов, преимущественно окислов металлов. В данных условиях эксплуатации защитных покрытий большое значение имеют их термическая стойкость, теплопроводность и коэффициент линейного расширения. Термическая стойкость. Во время просушки и заливки защитные покрытия не должны растрескиваться и осыпаться. Этим условиям удовлетворяют покрытия, в состав которых входят огнеупорные материалы, коэффициент линейного расширения которых близок коэффициенту линейного расширения материала кокиля, и не имеющие фазовых превращений в рабочем интервале температур. При отсутствии этих условий покрытие должно быть достаточно пластичным, чтобы деформироваться без разрушения. Теплопроводность характеризует способность покрытий уменьшать интенсивность теплового воздействия отливки на кокиль. Для регулирования скорости охлаждения различных частей отливки с целыо создания направленного затвердевания иногда применяют покрытия с разной теплопроводностью. Прибыльные части отливок покрывают облицовками и красками с возможно более низкой теплопроводностью, а охлаждение тонкостенных участков замедляют, окрашивая в этих местах кокили покрытиями с низкой теплопроводностью, затвердевание же утолщенных частей отливки ускоряют, применяя для них сравнительно теплопроводные краски. Для тонкостенных чугунных отливок применяют покрытия с пониженной теплопроводностью во избежание отбела поверхности. Фундаментальные работы по изучению теплопроводности кокильных покрытий проведены А. И. Вейником. Коэффициенты теплопроводности типовых кокильных красок (табл. 43) находятся в пределах 0,17—0,43 ккал/(м-ч-°С). Наибольшей теплоизолирующей способностью отличаются краски, содержащие мел, асбест и тальк. Добавки окиси цинка, двуокиси титана и особенно графита резко снижают их теплоизолирующие свойства. Коэффициенты теплопроводности красок различных составов могут быть использованы при определении толщины покрытия для получения заданной структуры отливки по методике, разработанной А. И. Вейником. Газотворность применяемых защитных красок колеблется в широких пределах. Для литья фасонных изделий в сложные кокили с затрудненным отводом газов высокая газотворность покрытий недопустима. В этих условиях литья она может препятствовать заполнению формы и способствовать образованию газовых раковин. Для литья же чугунных изделий несложной конфигурации в состав покрытий специально вводят газотворные добавки. При сгорании последних между отливкой и кокилем образуется газовая прослойка, которая улучшает качество поверхности отливки и предохраняет кокиль от износа. Для литья стальных слитков и заготовок из медных сплавов применяют покрытия с высокой газотворностью. Здесь газотворность используют для того, чтобы создать в форме восстановительную атмосферу и предохранить поверхность отливок от неметаллических включений. При соприкосновении металла с окрашенной поверхностью кокиля (изложницы) газотворное покрытие энергично горит и препятствует прилипанию неметаллических включений, плавающих в зеркале металла, к стенкам формы. Газотворные краски применяют и для получения чугунных отливок с чистой отбеленной поверхностью, не подвергающейся механической обработке (колеса, катки и пр.). Важно, чтобы газотворные покрытия сгорали на уровне мениска поднимающегося металла. Для этого скорость подъема металла в форме должна быть согласована со скоростью полного сгорания газотворных составляющих защитного покрытия. Газотворные покрытия наносят на вертикальные стенки форм. Газотворность покрытий определяют методом сжигания навески. Выбор компонентов для приготовления красок. Централизованное производство защитных кокильных красок в Советском Союзе еще не организовано, поэтому каждое предприятие, выпускающее кокильное литье, разрабатывает краски применительно к своей номенклатуре, технологии литья и использует доступные исходные материалы. Ниже изложены некоторые рекомендации’ по выбору материалов и приготовлению кокильных красок. В отличие от красок, применяемых при изготовлении разовых форм, кокильные краски наносят на неподатливые металлические стенки формы. По этой причине их стойкость при высоких температурах зависит от объемных изменений наполнителя при нагревании в большей степени, чем покрытий, накладываемых на податливые поверхности песчаных разовых форм. В связи с этим такой материал с высоким коэффициентом линейного расширения, как пылевидный кварц, используют в сочетании с теплоизолирующими материалами, которые частично компенсируют тепловое расширение кварца при нагреве, например диатомитом, вспученным перлитом, асбестом и др. Графит менее других материалов пригоден для приготовления защитных покрытий, так как он обладает высокой температуропроводностью, а следовательно, слабо предохраняет металлическую форму от термических ударов при заливке. Учитывая, что каждый огнеупорный наполнитель избирательно относится к связующим и только в сочетании с определенным связующим проявляет максимальные прочностные свойства, следует в шамотных покрытиях использовать в качестве связующего буру или жидкое стекло; тальк и пылевидный кварц применять в сочетании с жидким стеклом, а асбестовые покрытия приготовлять с жженой бурой. Формы, в которых покрытия быстро изнашиваются при удалении отливок, рекомендуют окрашивать скользкими красками, в состав которых входят наполнители, имеющие чешуйчатое строение (тальк, пирофиллит). В связи с низкой термостойкостью покрытий, содержащих органические связующие, и растрескиванием покрытий, включающих глину, следует применять жидкое стекло или металлофосфатные связующие (см. табл. 37). Составы кокильных красок. Ниже приведены составы кокильных красок различного назначения. Материал подобран на основании данных специальной литературы, патентных фондов и опыта заводов. Теплоизолирующие краски. Основным назначением теплоизолирующих красок является защита кокиля от теплового воздействия жидкого металла, поэтому их приготовляют с наполнителями, обладающими повышенными теплоизолирующими свойствами. Теплоизолирующие краски наносят на облицовки или непосредственно на рабочую поверхность кокиля, если облицовка кокиля не предусматривается технологией. Для литья стали применяют большей частью однослойные покрытия, которые выдерживают только одну заливку. Добавка в краску борной кислоты или марганцевокислого калия увеличивает стойкость краски до 5—6 заливок. Если на такую теплоизолирующую краску нанести второй слой в виде смазки из кузбасслака или асфальтового лака, разбавленных уайт-спиритом для нанесения пульверизатором, то можно повысить ее стойкость до 40 заливок. В теплоизолирующих красках для чугунных отливок в качестве наполнителей наряду с пылевидным кварцем применяют шамот, тальк или прокаленный асбест. Связующим служит в основном жидкое стекло. Для увеличения прочности сцепления покрытия с кокилем рекомендуют добавки марганцевокислого калия, буры, поваренной соли. Для снижения теплопроводности красок в их состав вводят до 30% диатомита. Высокие теплоизоляционные свойства в интервале температур 300—1000 °С показали краски на металлофосфатных связующих. При нагреве пористость красок на этих связующих возрастает и, следовательно, уменьшается теплопроводность, в то время как пористость красок на жидком стекле в результате спекания защитного слоя снижается и теплопроводность красок увеличивается. На теплоизолирующие краски для литья чугуна часто наносят углеродсодержащие краски. Это улучшает чистоту поверхности отливок и повышает стойкость покрытия. Если необходимо получить отливки с особо чистой поверхностью, то применяют краски с очень дисперсными наполнителями и наносят их поверх теплоизолирующих. Прибыли и питающие бобышки вместо нанесения теплоизолирующих красок часто обкладывают листовым асбестом толщиной 1—3 мм. Асбестовые листы смачивают жидким стеклом и накладывают на горячую металлическую поверхность кокиля.. При литье алюминиевых тракторных поршней такая теплоизоляция питающих бобышек служит до замены несколько смен. Теплоизолирующие краски для литья магниевых сплавов содержат кроме известных материалов борную кислоту, предохраняющую расплавленный металл от окисления. Для получения этих красок порошкообразные материалы просеивают через сито с отверстиями 0,5—0,6 мм. Жидкое стекло применяют плотностью 1,43—1,50 г/см3. Борную кислоту растворяют в кипятке, а сухие компоненты замешивают на воде в отдельной посуде до состояния пасты. Затем пасту размешивают в растворе борной кислоты. Полученную суспензию охлаждают до 20—30 °С и вводят в нее жидкое стекло. Готовую краску процеживают сквозь марлю в чистой посуде с крышкой. Краски, снижающие шероховатость поверхности отливок, применяют в основном для чугуна и легких сплавов. Краски для кокильного литья чугуна содержат углеродистые добавки в виде сажи, молотого каменного угля или кокса. Образующаяся при сгорании этих добавок газовая прослойка снижает шероховатость поверхности отливок и увеличивает стойкость теплоизолирующего слоя. Краски, снижающие шероховатость поверхности отливок из алюминиевых и магниевых сплавов, содержат более дисперсные наполнители, чем теплоизолирующие. Молотый асбест как сравнительно грубодисперсный материал в этих красках не применяют, а скрытокристаллический графит заменяют коллоидальным. Предлагается 1 для приготовления красок, снижающих шероховатость поверхности отливок, применять наполнители с размером частиц не более 10 мкм. В США фирма «Fulton Metal Industries» при литье алюминиевых сплавов применяет окраску кокилей суспензией, которая состоит из жидкого стекла и окиси железа. Такое покрытие, по данным фирмы, выдерживает 150— 170 заливок. Газотворные краски — высыхающие суспензии, содержащие газотворные наполнители. Последние энергично разлагаются при соприкосновении с жидким металлом и вызывают кипение металла у стенок кокиля, благодаря чему окислы и включения, плавающие на зеркале жидкого металла, не заворачиваются к стенкам формы, а всплывают в прибыли или задерживаются на менее ответственных плоскостях отливок. В качестве газотворных наполнителей применяют горючие углеродсодержащие вещества или карбонаты. Высыхающие газотворные краски применяют главным образом при литье стальных слитков. Запатентован следующий состав краски для покрытия изложниц стальных слитков 1 (% по массе): 40—92 мелкодисперсного угля, 3,5—29 полимерного агента и 1 —10 (преимущественно 4—6) полисилоксана. В качестве углеродистой основы можно применять активированный древесный уголь, ацетиленовую сажу, угольную пыль. Полисилоксан применен в виде водной эмульсии (например, 28%-ной) для улучшения смачиваемости и распределения краски по металлической поверхности. Для окраски изложниц и форм предлагается газотворная высыхающая краска \ в которой основой являются термически диссоциирующие карбонаты, предпочтительно СаС03 в виде дробленого природного известняка. При контакте с жидкой сталью СаС03 диссоциирует с выделением большого количества СО и С02, чем вызывает кипение металла у стенок изложницы. Краски антифрикционные предназначены для покрытия металлических стержней с целью уменьшения трения скольжения и усилия извлечения их из отливок. Краска представляет собой суспензию коллоидального графита в воде (% по массе): 5—10 графита, остальное вода. Перед установкой в форму горячие стержни окунают в краску указанного состава. Для уменьшения трения на поверхности раздела стержень — отливка никаких связующих в краску не вводят. Согласно стехиометрическому расчету для полного течения реакции необходимо, чтобы соотношение между окисью железа и алюминием составляло 3:1. Выделяющаяся в результате экзотермической реакции теплота замедляет охлаждение тонкостенных отливок, что способствует лучшему заполнению форм и устраняет отбел чугуна. Газотворные невысыхающие краски представляют собой суспензии, в состав которых входят наполнители и горючие невысыхающие или трудноиспаряющиеся жидкости. Эти краски, будучи нанесены на форму, ко времени заливки не высыхают. При соприкосновении с жидким металлом краски вызывают его кипение у вертикальных стенок кокиля, в результате чего разрушаются пленки окислов и неметаллические включения, плавающие на зеркале металла, отгоняются от стенок кокиля. Состав краски, толщина ее слоя и скорость подъема металла в форме должны быть практически подобраны так, чтобы краска сгорала на уровне жидкого металла. Если краска сгорает выше уровня поднимающегося металла, то желаемый эффект не достигается; сгорание же краски под уровнем металла может вызвать образование газовых оаковин. Во всех невысыхающих красках недопустимо присутствие влаги, так как окрашенные поверхности кокилей не просушивают и присутствие влаги может привести к взрыву. Невысыхающие краски применяют при литье чугунных деталей с необрабатываемой отбеленной поверхностью. Реклама:Читать далее:Активные краскиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|