|

|

Категория:

Слесарно-инструментальные работы Подшипники скольжения — это опоры вращающихся деталей, работающих в условиях относительного скольжения поверхности цапфы по поверхности подшипника, разделенных слоем смазки. Подшипники скольжения применяют в качестве опор особо точных, быстроходных и тяжело нагруженных механизмов. В условиях ударных и вибрационных нагрузок подшипники скольжения хорошо работают благодаря демпфирующей способности масляного слоя. Их можно эксплуатировать в воде, в агрессивных средах, при сильном загрязнении масла. Подшипник скольжения состоит из корпуса, вкладышей, фиксирующих элементов, а также защитных и смазочных устройств. Корпуса бывают цельные и разъемные. Цельные проще в изготовлении, а разъемные позволяют облегчить сборку и регулировку зазора.

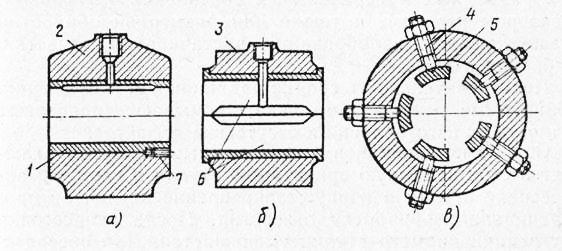

Рис. 1. Устройство подшипника скольжения:

1 — втулка из антифрикционного материала, 2 — цельный корпус, 3 — разъемный корпус, 4 — регулировочный винт, 5 — вкладыш, 6 — верхний и нижний вкладыши с антифрикционным покрытием, 7 — винт фиксирующий

Вкладыши позволяют экономить дорогой антифрикционный материал и облегчают ремонт подшипника. В неразъемных подшипниках их выполняют, в виде втулок, в разъемных — из двух половин. Применяют также многовкладышевые подшипники. При высоких скоростях и нагрузках вкладыши делают из высокооловянистых баббитов, свинцовистых бронз, оловянно-свинцовистых и свинцовистых баббитов и сплавов на алюминиевой и цинковой основе. В тихоходных, умеренно нагруженных подшипниках используют антифрикционные чугуны. Вкладыши из металлокерами-ческих материалов (железографитовые и бронзографито-вые) имеют большой процент пор, которые предварительно пропитывают маслом, поэтому их применяют в подшипниках, работающих без подачи смазки. Вкладыши изготовляют также из неметаллических материалов — фторопласта, текстолита, прессованной древесины, твердых пород дерева. В подшипнике скольжения поверхности вала и вкладыша должны быть разделены слоем смазки. Необходимое для этого избыточное давление в гидродинамических подшипниках создается путем вращения вала, который увлекает масло в постепенно суживающийся зазор и образует масляный клин, препятствующий сближению вала с вкладышем. Инструмент, оборудование и приспособления для сборки подшипников скольжения. При сборке подшипников скольжения применяют оборудование, приспособления и инструмент, необходимый для выполнения различных разъемных и неразъемных соединений (резьбовых, с зазором и т. д.), а также для размерной обработки (развертывания, калибрования, растачивания, зачистки, шабрения и др.). Последовательность сборки подшипников скольжения. Собираемые детали тщательно промывают, проверяют точность их изготовления и отсутствие дефектов. Сборка подшипников с неразъемным корпусом включает в себя взаимную ориентацию втулки и корпуса; запрессовку втулки в корпус; закрепление втулки от проворачивания; обработку отверстия. После запрессовки внутренний диаметр втулки уменьшается. Для обеспечения необходимого зазора в подшипнике втулку после сборки обрабатывают (развертыванием, калиброванием шариком или прошивкой, растачиванием или шабрением). При сборке подшипников с разъемными корпусами сначала устанавливают вкладыши в корпус. Площадь прилегания наружной поверхности вкладыша к корпусу или крышке должна быть не менее 85%. Равномерное прилегание вкладышей к корпусу и друг к другу на стыках необходимо для обеспечения жесткости и хорошей теплоотдачи. Затем вкладыши подгоняют по валу. Прилегание вкладышей к шейкам вала контролируют по краске. Пятна краски должны равномерно покрывать 75— 85% поверхности вкладыша. Подгонку вкладыша к шейке производят шабрением вкладыша. После этого вал устанавливают в подшипники. Их крышки затягивают динамометрическим ключом и вал проворачивают на два-три оборота. Подшипники вновь разбирают и производят окончательное пришабри-вание нижних, а затем верхних вкладышей по блеску (места, где вкладыши контактировали с валом, при затяжке приобретают блестящий оттенок). Зазоры в подшипнике с разъемным корпусом регулируют набором прокладок между крышкой и корпусом. Для контроля радиальных зазоров в подшипниках применяют калиброванные латунные пластинки или свинцовые проволочки. По их толщине после деформации в собранном подшипнике можно судить о величине зазора. После сборки производят приработку подшипника при малых оборотах и нагрузках, постепенно доводят их до требуемых. При этом контролируют температуру в подшипнике, радиальное и торцовое биение вала, поступление масла в подшипник, уровень шума, отсутствие схватывания вала при пуске и остановке. Реклама:Читать далее:Подшипники качения и их сборкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|