|

|

Категория:

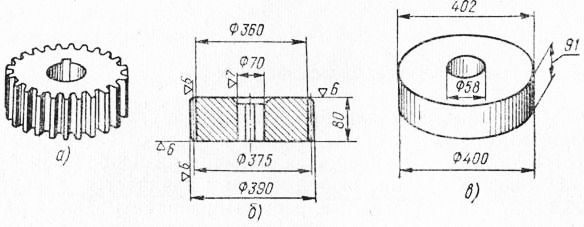

Изготовление форм Машины (металлообрабатывающие станки, турбины, автомобили, самолеты, тракторы, насосы и др.) состоят из большого количества деталей, отличающихся большим разнообразием формы, размеров и веса. Создание любой машины начинается в конструкторских бюро, где производятся расчеты, разрабатываются рабочие чертежи на отдельные детали, сборочные единицы и машины в делом. На чертеже детали указывают ее форму, размеры и материал, а знаком в виде треугольника с рядом стоящей цифрой отмечается требуемая шероховатость обработки поверхностей. Шероховатость обработки характеризуется высотой неровностей на поверхности деталей. При этом чем меньше шероховатость поверхности детали, тем выше класс чистоты обработки. Классы обработки 1, 2, 3 обозначают грубую обработку, классы 4, 5, б — чистую обработку, а классы 7—14 — очень чистую обработку. Требуемую шероховатость обработки поверхности деталей достигают специальными способами литья (под давлением, по выплавляемым моделям, в кокилях и др.), а также механической обработкой (точением, шлифованием, фрезерованием) . При создании машины или станка технологи разрабатывают наиболее рациональные методы и способы изготовления и сборки машины или станка, технологические процессы производства отдельных деталей, при этом учитываются производственные условия завода. Для изготовления деталей машин используют различные заготовки: отливки, поковки, штамповки. Отливки получают в литейном цехе, поковки — в кузнечном, штамповки — в штамповочном цехе. Сравнивая размеры детали и отливки (рис. 1), видим, что наружный диаметр отливки на 12 мм больше наружного диаметра готовой детали. Эта разница в размерах, называемая припуском на механическую обработку, была предусмотрена технологом для получения необходимой точности и шероховатости поверхности детали. Величина припуска на механическую обработку зависит главным образом от размеров и материала заготовки и назначается на основании данных ГОСТ 1855—55 (для чугунного литья) и ГОСТ 2009—55 (для стального литья). Заготовки передаются в механический цех, где они обрабатываются на металлорежущих станках (токарных, фрезерных, шлифовальных, сверлильных и др.). После механической обработки детали поступают в сборочный цех. Сборка машины производится в сборочном цехе на специальных сборочных местах или механизированных поточных линиях. После тщательной проверки и испытания машину передают заказчику.

Рис. 1. Общий вид (а), чертеж (б) и отливка детали, зубчатое колесо (в) Реклама:Читать далее:Значение литейного производства в машиностроенииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|