|

|

Категория:

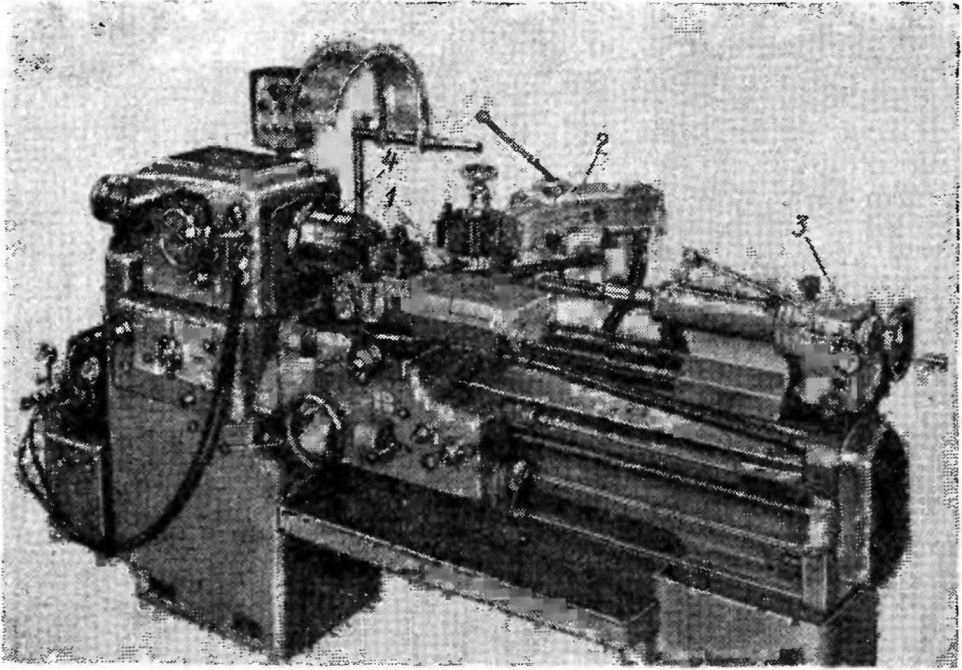

Токарные станки Применение гидросуппортов позволяет сравнительно просто автоматизировать процесс обработки на станке, поэтому они находят широкое применение при создании механизированных станков, а также некоторых других модификаций, включая станки с программным управлением. По сравнению с гидрокопированием механическое копирование и электрокопирование имеют ряд недостатков. Недостатком механического копирования является то, что копир нагружен силами резания. Недостатками электрического копирования являются подгорание контактов электрощупа, длительность срабатывания электромагнитных муфт и возможность «залипания» дисков. Применение гидросуппортов позволяет в среднем повысить производительность труда на 25—40%. Точность деталей, обработанных с помощью гидросуппортов, находится в пределах 3—5-го классов, шероховатость обработанной поверхности V4— V6. В отдельных случаях точность и чистота обрабатываемых поверхностей могут быть повышены примерно на один класс. Некоторые специализированные фирмы гарантируют точность копирования в пределах 0,02 мм при обработке партии деталей. Гидрокопировальные суппорты выполняют по одной из следующих схем: Гидросуппорты с многокромочными следящими золотниками обеспечивают лучшую точность обработки, но такие золотники сложны в изготовлении. Для современных гидросуппортов характерно наличие барабана упоров на 3—7 позиций для обеспечения многопроходной обработки, механизма автоматического поворота барабана и отвода суппорта. В исходное положение и возможность установки быстросменных державок, настраиваемых вне станка. Некоторые гидросуппорты имеют гидроцилиндр для независимой продольной подачи и монтируются на отдельной направляющей, устанавливаемой на каретке станка или на отдельной траверсе. В этом случае основной суппорт освобождается для нарезания резьб, прорезки канавок и т. д. В этом случае повышается долговечность основных направляющих станины, поскольку они не используются при копировании. Большинство современных гидросуппортов предназначается для установки с задней стороны каретки под углом 45—60 к оси центров, имеет диаметр цилиндра 50—100 мм, ход 60—150 мм, рабочее давление 16—20 кгс/см2 и рассчитано на сечение стружки 2—6,5 мм2. На рис. 1 показан пример механизации универсального токарно-винторезного станка путем оснащения его механизированными устройствами, изготовляемыми специализированной фирмой «Duplomatic» (Италия). Процесс механической обработки на станке автоматизирован применением гидрокопировального суппорта, установленного с задней стороны каретки. Наличие барабана упоров обеспечивает возможность обработки деталей в несколько проходов. При этом поворот барабана упоров осуществляется автоматически с помощью дополнительного вертикально встроенного золотника и специального кулачка, нажимающего на него при отводе суппорта в заднее положение. Процесс установки и закрепления обрабатываемых деталей на станке механизирован в результате использования приводного патрона с гидроприводом и гидравлической задней бабки. Наличие резьбонарезного суппорта позволяет осуществлять на станке нарезание резьб в автоматическом цикле.

Рис. 1. Механизированный токарно-винторезный станок Реклама:Читать далее:Устройства для ограничения хода суппортовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|