|

|

Категория:

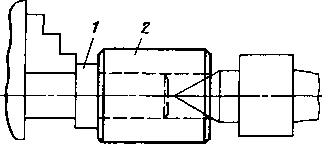

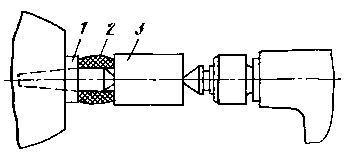

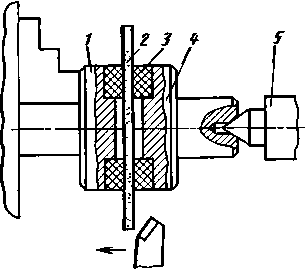

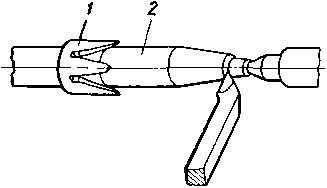

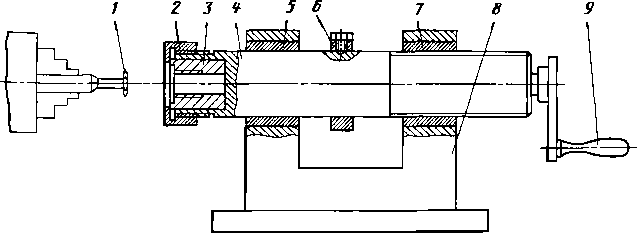

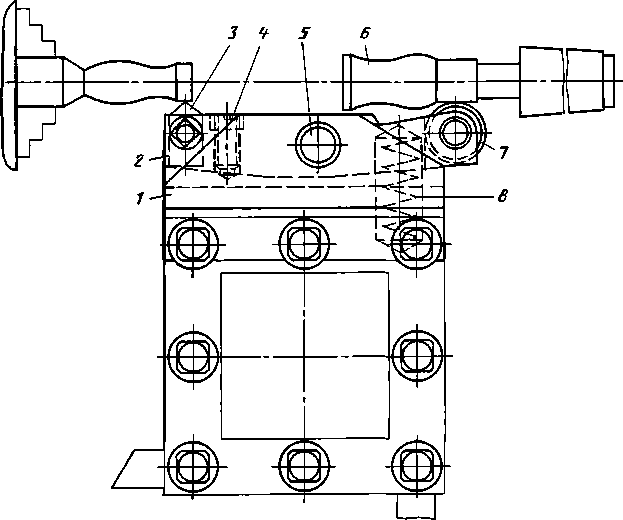

Токарное дело Далее: Многолезвийные инструменты Приспособления позволяют сократить вспомогательное время, затрачиваемое на крепление заготовок, и повысить точность обработки. На рис. 1 показано точение втулок на оправке со снятием фасок. Оправку можно удлинить и поставить три заготовки с промежуточными шайбами, позволяющими снимать фаски после обточки. На рис. 2 показано точение валиков с применением простых поводковых центров. Крутящий момент передается через резиновую втулку, надетую на шейку переднего центра. На практике возникает необходимость обработки дисков из органического стекла, феррадо и других неэластичных листовых материалов. Крепление таких деталей на токарном станке производится на оправке, состоящей из двух частей. Левая часть оправки крепится в патроне, правая поджимается вращающимся центром. На выступы оправок надеваются резиновые кольца, между которыми установлена заготовка. Деталь удерживается силами трения путем поджима пиноли задней бабки.

Рис. 1. Схема точеиия втулок на оправке

Рис. 2. Схема точения валиков с использованием резиновой втулки

Рис. 3. Схема точения дисков в резиновых оправках

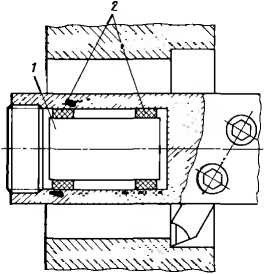

Рис. 4. Виброгаситель с резиновыми кольцами

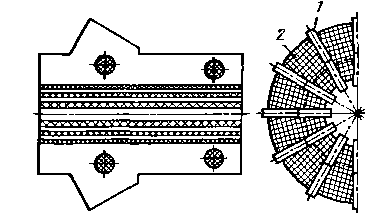

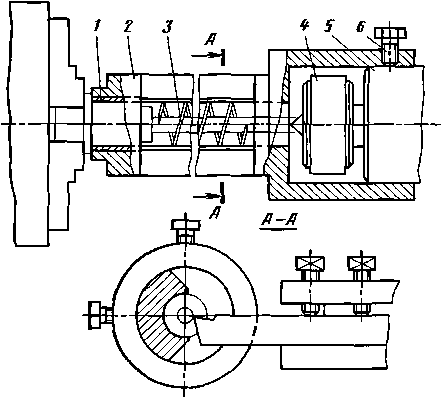

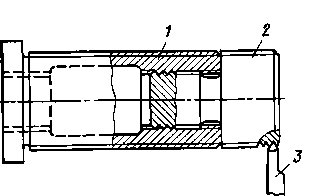

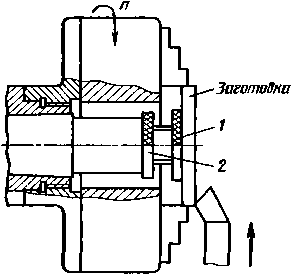

При растачивании с большим вылетом оправки часто возникают вибрации, для гашения которых можно применять виброгаситель, вставляемый в отверстие оправки. Он состоит из стержня с резиновыми кольцами. На рис. 5 показана цанга с пластинами твердого материала, разделенными резиной. Такая цанга позволяет зажимать цилиндрические заготовки. Зажимные пластины могут изготовляться из закаливаемых сталей и других материалов. Обработка пластин производится пакетом. Обработку деталей можно производить с применением гладкого переднего и вращающегося заднего центров без промежуточных зажимов. Передача крутящего момента от шпинделя осуществляется в результате трения между передним центром и деталью. Такой прием можно рекомендовать при алмазном выглаживании деталей. В случаях же точения валов, когда возникает большой крутящий момент, в качестве быстродействующего приспособления следует применять оправку с острыми закаленными кромками. Оправка имеет на хвостовике конус, которым она вставляется в шпиндель.

Рис. 5. Цанга

Рис. 6. Поводковая оправка с острыми кромками

Рис. 7. Приспособление для точения шнеков

Чтобы повысить производительность и точность обработки шнеков, можно использовать приспособление в виде трубы, внутренний диаметр которой соответствует обработанному наружному диаметру заготовки шнека. На левом конце трубы запрессована бронзовая втулка, а в правом утолщенном конце расточено отверстие, равное диаметру пиноли задней бабки. Для свободного перемещения резца и выхода стружки материал трубы удален фрезой. На этом участке труба охватывает более половины периметра окружности заготовки, закрепленной в патроне и поджатой вращающимся центром задней бабки. Труба приспособления одним концом закрепляется неподвижно болтами на пиноли задней бабки, а другим охватывает своей бронзовой втулкой шейку заготовки. Таким образом заготовка получает дополнительную опору по всей длине. Это приспособление повышает жесткость заготовки и исключает применение люнетов. Такое нарезание шнеков может найти применение и при обработке других подобных деталей. Нарезание в одной детали наружных и внутренних резьб, смещенных по шагу, представляет трудности, связанные с установкой резца. В этом случае следует использовать оправку, на меньшей ступени которой имеется резьбе, соответствующая внутренней резьбе заготовки, а на ступени большего диаметра — наружной. Резьбы на оправке смещены но шагу на заданную величину. При изготовлении заготовок сначала нарезают внутреннюю резьбу, но которой ввинчивается оправка. Установка резца для нарезания наружной резьбы детали производится по впадинам резьбы оправки. Применение такой оправки не только сокращает время установки резца, но и устраняет брак по смещению шага внутренней резьбы по отношению к наружной.

Рис. 8. Оправка для нарезания резьб со смещенным шагом

Нарезание внутренних резьб резцом или метчиками имеет малую производительность и точность. Поэтому следует применять фрезерование резьб с использованием приспособления, состоящего из стойки с отверстиями для втулки подшипника и для гайки-копира, копирного валика с рукояткой, зажимной гайки и упорного кольца. Шаг резьбы на валике (например, 1,5 мм) равен шагу нарезаемой резьбы на заготовке. В шпинделе токарного станка закрепляется фреза, изготовленная из быстрорежущей стали. Ее зубья затылованы и имеют угол профиля, равный углу профиля нарезаемой резьбы. Диаметр фрезы для резьбы размером М12Х L5 равен 10 мм. Фреза имеет частоту вращения 1000 об/мин. Валик ввинчивается в гайку-копир и перемещается вместе с заготовкой в осевом направлении до тех пор, пока кольцо не упрется в торец втулки. Нарезание резьбы осуществляют за два рабочих хода. Фрезерование методом копирования по сравнению с нарезанием резцом имеет ряд преимуществ: допускается более высокая скорость резания и сокращается число рабочих ходов. Кроме того, при фрезеровании исключается возможность появления брака по длине резьбы, повышается точность резьбы.

Рис. 9. Приспособление для фрезерования резьб

Рис. 10. Приспособление для точения фасонных поверхностей

Способы копирной обработки широко используют при точении шаровых и фасонных поверхностей. Фасонные рукоятки часто обтачивают при помощи копира, устанавливаемого на оправке задней бабки. В резцедержателе закрепляют резец и щуп, упирающийся в копир. При изготовлении деталей в большом количестве следует применять приспособление, исключающее необходимость наблюдения за касанием щупа и копира. Под действием пружины и радиальных сил резания постоянный контакт ролика и копира осуществляется автоматически. Приспособление представляет собой державку, закрепляемую в резцедержателе. В пазу державки по оси установлено коромысло, на левом конце которого находятся резец и упорный винт, а на правом — ролик. В пиноли задней бабки закрепляется сменный копир. На рис. 11 показано точение конусов по копиру, по которому движется щуп, прикрепленный к поперечному суппорту. Форма резца позволяет обрабатывать конические поверхности при движении как в сторону задней бабки, так и обратно. Точение конусов происходит при поперечной подаче. Blyn скользит по копиру и сообщает суппорту, а вместе с ним и резцу необходимое продольное перемещение. В результате резец воспроизводит на заготовке заданный угол конуса. Порядок движений резца схематически показан в правом нижнем углу. img src=“http://pereosnastka.ru/gallery/sekrety-tokarnogo-masterstva/image_33.png” /> Рис. 11. Схема точения конических зубчатых колес по копиру

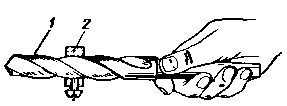

Рис. 12. Упор в виде кольца на сверле

Рис. 13. Регулируемый упор для точения заготовок в патроне

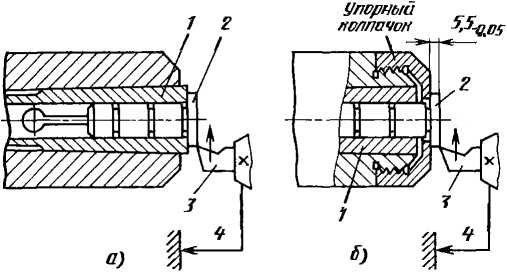

Копир закреплен на пластине с помощью болта и болта, проходящего через полукруглый паз, что дает возможность устанавливать копир с необходимой точностью и обрабатывать шестерни разной конфигурации. Заготовка вместо запрессовки на цилиндрическую оправку стала надеваться на оправку со шпонкой и поджиматься центром задней бабки через втулку. При изготовлении различных деталей автору часто приходилось иметь дело со сверлением отверстий сверлами и пальцевыми фрезами. Чтобы не просверлить отверстие больше, чем надо, рекомендуется применять упор-кольцо на инструменте. При приближении упорного кольца к торцу заготовки рекомендуется выводить инструмент из отверстия для удаления накопившейся стружки. При обработке деталей, закрепляемых в патроне, рекомендуется иметь регулируемый упор, вставляемый в коническое отверстие шпинделя. Упорный винт с накатанной головкой стопорится гайкой, также имеющей накатку. При использовании упора-ограничителя необходимо правильно выбрать опорную базу для установки заготовки. Например, окончательную подрезку головок поршневых пальцев производили в цанговом зажиме. Торец головки подрезали с точностью 0,05 мм. Заготовка при установке опиралась буртом в цангу, зажималась и по неподвижному упору подрезалась резцом за один рабочий ход. Поскольку палец имел допуск по диаметру, заготовка вместе с цангой при зажиме перемещалась на разную величину относительно упора. Брак доходил до 25%. Для устранения брака на шпиндель поставили упорный колпачок, который обеспечивал неподвижность при креплении заготовки. Это устройство устранило брак.

Рис. 14. Схема обработки в цанге с упором без колпачка (а) и с упором, имеющим колпачок-ограничитель (б)

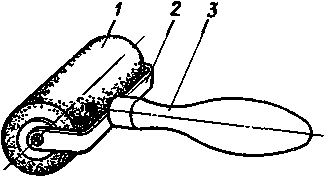

Рис. 15. Пенополиэфироуретановый ролик, изготовленный точением

На рис. 15 показан накатник для нанесения клея на бумагу. Его валик изготовлен из пенополиэфироуретана. По прежней технологии изготовления на валик диаметром 20 мм наносился клей и навертывался пенополиэфироуретан. Клеем покрывались также торцы пенополиэфироуретана. После высыхания клея в стыке получается твердый шов, снижающий качество накатника. Был предложен новый метод изготовления, по которому прямоугольный кусок пенополиэфироуретана пропитывался водой, после чего замораживался и обрабатывался резанием: в нем сверлили сквозное отверстие диаметром 20 мм и обтачивали на оправке до диаметра накатника 50 мм. Получается пенополиэфироуретановая (поролоновая) втулка, которая после оттаивания и высыхания надевается на покрытый клеем валик, закрепляемый винтами в скобе накатника с рукояткой. Точение деталей малых размеров (втулок, шайб, прокладок и т. п.) из пенополиэфироуретана производится после пропитки заготовок воском или парафином. Выточенные детали промывают в горячей воде и высушивают. Реклама:Читать далее:Многолезвийные инструментыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|