|

|

Категория:

Технология миниатюрных изделий Для получения отверстий диаметром 0,25 мм и более в материале толщиной не менее 0,03 мм используют штампы. Пробивка отверстий в изделиях меньшей толщины затруднена из-за малой изгибной прочности материала. Кроме того, при пробивке отверстий в заготовках из углеродистых сталей 10, 15, 08кп, 20, 25, 30, 35, 40, 45, нержавеющих сталей аустенитного класса, алюминия, латуни, бронзы толщиной 0,1—0,25 мм зазор между пуансоном и матрицей 0,005—0,02 мм. Изготовление дыропробивных штампов с такими зазорами является сложной технологической задачей. Получение же отверстий сложной формы в заготовках из фольги и листа толщиной менее 0,05—0,08 мм обычно производят методом химического травления, что является экономически более выгодным. Процесс пробивки отверстий в материале толщиной 0,1 мм и выше, диаметр (или наименьший размер сечения) которых в несколько раз больше толщины материала, аналогичен процессу вырубки и пробивки в заготовках нормальной толщины. Однако по мере приближения отношения cLIб к единице характер процесса существенно меняется. Рассмотрим особенности технологии и оснастки для получения отверстий в изделиях толщиной не более 1,0 мм. При отношении dlб 1 процесс пробивки отверстий цилиндрическим пуансоном протекает следующим образом. Пуансон, внедряясь в заготовку, выдавливает часть материала вверх, часть раздвигает в стороны, а основная часть вытесняется в отверстие матрицы. По мере внедрения пуансона происходит вначале упругий, затем пластический изгиб с растяжением. При определенной глубине внедрения пуансона возникают трещины скалывания. Момент их возникновения зависит от зазора между пуансоном и матрицей, состояния их режущих кромок, пластических свойств материала и величины отношения d б. В момент соединения трещин скалывания происходит отделение отхода от заготовки. Если встреча трещин не происходит, пуансон, продолжая свое погружение в заготовку, разрывает перемычку между трещинами. Происходит это, как правило, при недостаточном зазоре. Стенки отверстий в таких случаях получаются с внутренними трещинами.

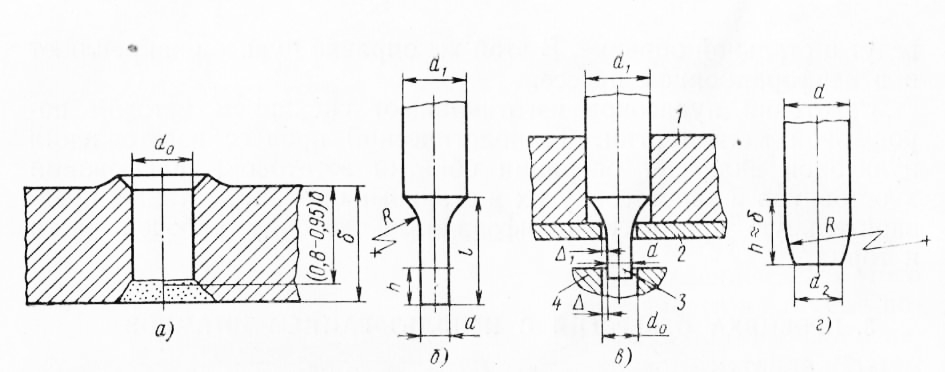

Рис. 1. Форма прибитого отверстия и типы пуансонов

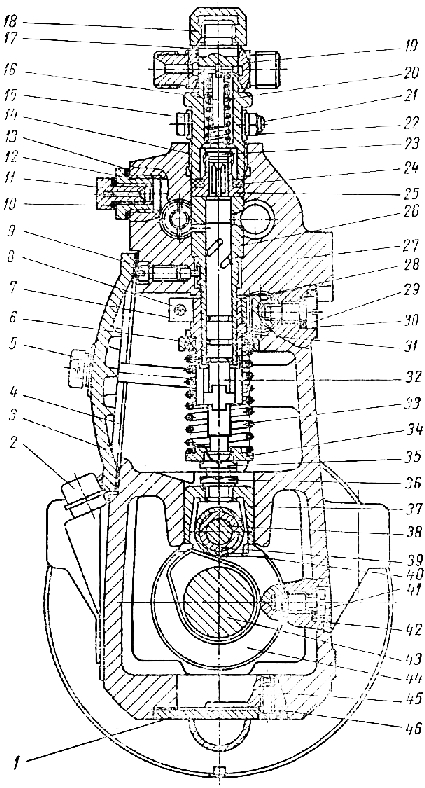

При нормальном зазоре отверстие имеет цилиндрический участок с гладкими стенками, высота которого составляет (0,3— 0,6) б. В нижней части отверстий цилиндрический участок переходит в конусный с шероховатыми стенками. В процессе пробивки отверстий наблюдается упрочнение материала. При этом наибольшее упрочнение имеет место в зоне блестящего пояска, со стороны входа пуансона в заготовку. Например, твердость стенок отверстий в заготовках из пластичных материалов увеличивается в 1,5—1,8 раза. Это обстоятельство в значительной мере сказывается на усилии съема заготовки с пуансона. Специфической особенностью пробитых отверстий (при d/8 — = 0,6 — 0,7) является гладкая цилиндрическая поверхность стенок почти по всей высоте. Шероховатость наблюдается только у кромки отверстия со стороны матрицы. Шероховатость поверхности пробитого отверстия зависит от конструкции и формы пуансона, степени его износа, а также от материала заготовки. Особенности работы штампов и устойчивость пуансонов. Форма пробиваемых отверстий может быть достаточно сложной. Обычно для пробивки отверстий сложной конфигурации отношение наименьшего размера отверстия к толщине материала должно быть не менее 0,6—0,8. При пробивке отверстий относительно простой формы (круглой, овальной, квадратной, прямоугольной) это отношение может достигать значений, близких к предельным. Это требование обусловливается необходимостью сохранения устойчивости пуансона, который в процессе работы подвергается продольному изгибу. В связи с этим весьма важным при пробивке отверстий является нахождение оптимальных геометрических параметров пробивных штампов: конструктивной длины пуансона, диаметра, длины и формы его рабочей части. Одной из причин выхода из строя пуансонов является потеря ими продольной устойчивости, вследствие чего создается опасность потери их прямолинейной формы. Пуансон можно рассматривать как стержень, имеющий закрепленный конец и подвергающийся осевому сжатию. Как известно, такое напряженное состояние представляет продольный изгиб. При определенном значении приложенной силы пуансон приобретает состояние неустойчивого равновесия. Эта сила является критической и обозначается Ркр. Если сжимающая сила больше критической, то пуансон изгибается и получает необратимую деформацию в наиболее опасном сечении. На практике при ориентации пуансона на поверхности изделия имеет место его перекос, к тому же сжимающая сила действует, как правило, не строго по оси. Вследствие этого пуансон может иметь некоторое начальное продольное искривление оси. Таким образом, в действительности пуансон находится в сложном напряженном состоянии, подвергаясь одновременно сжатию и изгибу. Пуансоны с такими параметрами следует применять в штампах с подпружиненным съемником. При этом необходимо обеспечивать точное сопряжение посадочных поверхностей съемника и пуансона. Конструкция пуансонов. Конструкция пуансонов дыропробивных штампов во многом зависит от отношения d8. Наиболее вероятной причиной поломок пуансонов является защемление и отрыв конца пуансона при съеме, если отверстие в съемнике выполнено сквозным. Края отверстия в заготовке под действием сил трения между стенками отверстия и пуансоном отгибаются вверх и сжимают конец пуансона. В некоторых случаях для устранения этого явления отверстие выполняют ступенчатым. Однако при этом трудно обеспечить точное сопряжение посадочной части пуансона со съемником. Рабочая поверхность пуансона обычно имеет цилиндрическую форму с плоским концом. Как показали исследования, острая кромка довольно быстро тупится. Если получаемое отверстие должно иметь гладкие стенки по всей высоте, концу пуансона придают форму, изображенную на рис. 10, г. При этом d2 меньше диаметра матрицы на величину зазора нормального для данной толщины и марки материала. Диаметр d выполняют с зазором 0,01 мм. Такой пуансон обеспечивает некоторое упрочнение стенок отверстия и получение более качественной поверхности. Материалом для изготовления пуансонов служат легированные стали марок ХВГ, ЭХА, Р9, Х12Ф1 и др. После механической обработки они подвергаются термообработке до твердости HRC 58—62. При пробивке отверстий, близко расположенных друг от друга, усилие съема возрастает. Это усилие можно определить по приведенной формуле, введя поправочный коэффициент зависящий от расстояния х между пуансонами и от числа одновременно работающих пуансонов. Усилие съема в процессе работы штампа не остается постоянным, так как по мере износа пуансона к его стенкам прилипают или привариваются микрочастицы материала заготовки, затрудняющие извлечение пуансона из отверстия. Величина усилия при этом может увеличиться в два и более раз, что может привести к нарушению нормальной работы штампа и к отрыву пуансонов. Последнее можно не допустить, производя своевременную смазку пуансона машинным маслом, уменьшающим усилие съема на 20—25%, а при добавке дисульфида молибдена — на 30%. Если рабочий профиль пуансона имеет некруглую форму, то посадочной поверхности для соединения пуансона со съемником рекомендуется придавать цилиндрическую форму и создавать сопряжение со съемником при помощи цилиндрических закаленных втулок, а к нижней плоскости съемника прикреплять стальную пластину с отверстием по профилю рабочей части. Крепление пуансонов в пуансонодержателе производят запрессовкой, расклепыванием, фиксацией штифтами. В пробивных штампах с большим количеством близко расположенных пуансонов целесообразно применять свободное крепление. При этом посадочная поверхность пуансона входит в отверстие пуансоно-держателя с зазором. Однако такой способ требует точной пригонки посадочного диаметра пуансона к съемнику с зазором, не превышающим 25% зазора между пуансоном и матрицей. Величина зазора между пуансоном и матрицей при d : б < <0,5-7-0,6 принимается меньше обычного и составляет (0,05 ч-0,06) б для цветных металлов и малоуглеродистых сталей; для средне- и высокоуглеродистых сталей — (0,07-т-0,08)б. При значениях (0,5-0,6) < d : 6 <1 условия работы пуансонов ухудшаются, так как удельные усилия на сечение рабочей части возрастают, увеличивается опасность продольного изгиба и потери устойчивости. Поэтому применяют специальные конструкции штампов, обеспечивающие частичное или полное направление пуансонов. Штампы для пробивки круглых отверстий. В зависимости от условий работы и конструкции направляющих элементов штампы для пробивки отверстий можно подразделить на два типа— с частичным направлением пуансонов и с направлением по всей высоте пуансона. В штампах с частичным направлением пуансонов в качестве направляющих элементов применяют вставки, которые несколько уменьшают длину свободных участков пуансонов. Однако применение направляющих вставок не создает достаточной устойчивости, так как вставки обеспечивают направление на небольшом участке пуансона. Поэтому штампы с направляющими вставками применяют в основном для пробивки отверстий в малопрочных материалах. Для обеспечения устойчивости работы пуансонов применяют штампы, в которых длина участка направления достигает половины длины пуансона. При этом рабочая часть пуансона имеет сопряжение со съемником до его нижней плоскости, т. е. до поверхности заготовки. На рис. 3 показана схема штампа такой конструкции. Штамп имеет верхнюю подвижную плиту и пуансонодержатель, несущим пуансоны, а также нижнюю неподвижную плиту с закрепленной на ней матрицей. В верхней части штампа расположен съемник S, а также предварительный прижим, состоящий из толкателей с пружинами и пальцев, служащих для фиксации пробиваемого материала.

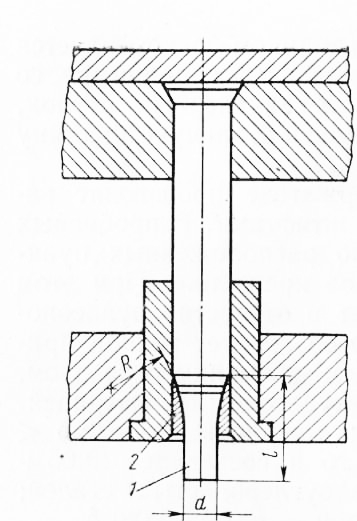

Рис. 2. Штамп с частичным направлением пуансона

Рис. 3. Штамп с направлением пуансона до половины сечения

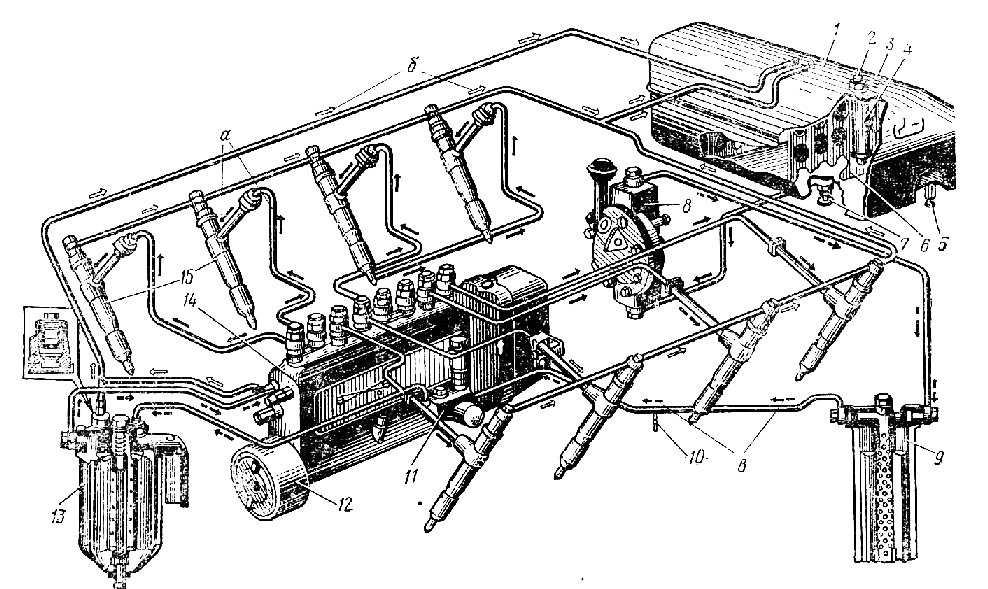

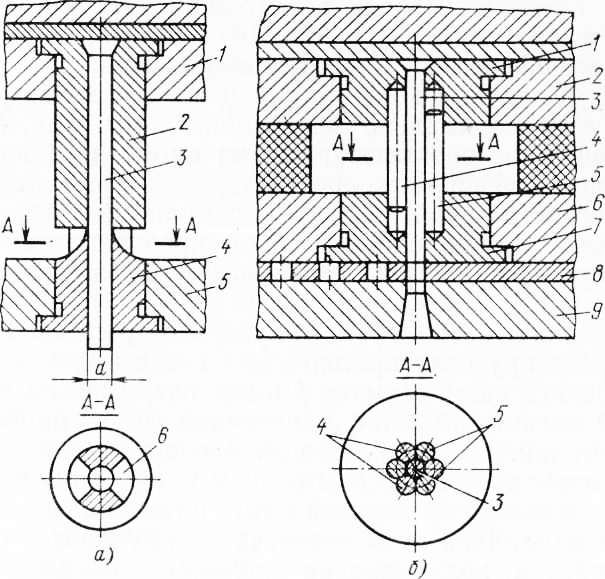

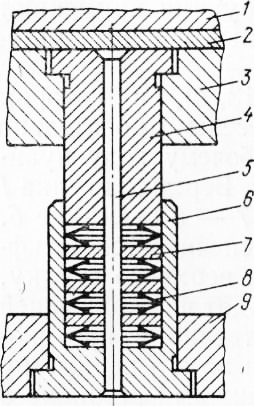

Особенность конструкции штампа состоит в том, что пуансо-нодержатель имеет в средней части прямоугольный выступ, боковые плоскости которого совпадают с осями пуансонов. На съемнике имеется такая же по ширине впадина, которая при полностью закрытом штампе образует с выступом пуансонодер-жателя цилиндрическое отверстие, охватывающее пуансон по всей наружной поверхности. Для обеспечения лучших условий работы пуансонов и сохранения их устойчивости применяют штампы с направлением по всей высоте. Направление производится втулками, штифтами, шайбами. Фрагмент штампа с направляющими втулками показан на рис. 4, а. В пуансонодержателе укреплена цилиндрическая втулка, в которой находится пуансон. В съемник запрессована втулка с отверстием для пуансона. Обе втулки имеют на участках, выступающих из пуансонодержателя и съемника, два паза, расположенных так, что в пазы втулки входит выступающая часть втулки. Преимуществом данной конструкции является то, что пуансон имеет большой участок направления и в меньшей степени подвергается продольному изгибу в процессе работы. Как показали исследования, величина зазора между пуансоном и втулками может быть 0,05—0,1 мм. Недостатком штампов такого типа является технологическая трудность обработки малых отверстий во втулках. В ряде случаев для большего удобства обработки отверстий во втулках, их выполняют разрезными. Штампы с пуансонами описанной конструкции применяют для пробивки круглых и профильных отверстий в прочных материалах с отношением d: 6 = 0,5-0,6. Разработана конструкция штампа (рис. 4, б), в котором втулки имеют небольшую длину и разнесены относительно друг друга. Расстояние между ними равно рабочему ходу пуансона 3 плюс некоторый припуск на его переточку. Верхняя втулка 1 закреплена в пуансонодержателе 2, а нижняя 7 — в съемнике. Направление пуансона по всей высоте обеспечивается штифтами, из которых первые запрессованы в верхнюю втулку, а вторые — в нижнюю. Свободные концы их входят по скользящей посадке в отверстия, расположенные соответственно в противоположных втулках. Штифты окружают пуансон по его периметру и предохраняют его от продольного изгиба. Прижим материала к матрице производится обычным способом. Рассмотренная конструкция штампа более технологична в изготовлении, но надежность ее меньше, так как сопряжение пуансона с направляющими штифтами происходит по образующим линиям. Поэтому подобные штампы рекомендуется применять для пробивки отверстий в относительно мягких материалах. Общим недостатком описанных конструкций штампов является ограничение минимального расстояния между пробиваемыми отверстиями и наружными диаметрами втулок, которые должны быть не менее 5—6 диаметров пуансона. Для устранения этого недостатка в конструкциях штампов используют принцип направления по нескольким поверхностям, между которыми в начальный момент пробивки образуются зазоры, близкие по величине к диаметру пуансона. Эти зазоры уменьшаются почти до нуля к концу пробивки. Таким образом, свободные участки пуансона не подвергаются продольному изгибу. На рис. 5 показана схема штампа с направляющими шайбами. Цилиндрический пуансон, имеющий постоянное сечение по всей длине, закреплен во втулке, расположенной в пуансонодержателе штампа. Нижний конец пуансона входит в отверстие стакана, запрессованного в подпружиненный съемник. Направляющие шайбы сопрягаются с пуансоном и с внутренней поверхностью стакана по скользящей посадке. Между “шайбами помещены попарно сложенные тарельчатые пружины. Верхний конец пуансона опирается на закаленную прокладку, расположенную под верхней плитой штампа. В открытом штампе съемник находится в нижнем положении и пуансон не выступает над нижней плоскостью стакана.

Рис. 4. Штампы с направляющими втулками и штифтами

Рис. 5. Штампы с направляющими шайбами

В таком положении шайбы раздвинуты тарельчатыми пружинами, так что расстояние между ними примерно равно диаметру пуансона. При рабочем ходе пресса съемник со стаканом доходит до заготовки и останавливается, а пуансонодержатель с втулкой и пуансоном продолжает опускаться. При этом шайбы сближаются, а пуансон опускается ниже поверхности стакана и пробивает отверстие в заготовке. При снятии нагрузки все подвижные элементы возвращаются в исходное положение. Созданы различные конструкции штампов, в которых применены пуансоны минимально возможной длины. Так, для уменьшения длины пуансонов и сокращения высоты штампа в нижней части съемника предусматривают паз, в который подается приспособление с заготовкой. На рис. 15 показана схема такого штампа, предназначенного для одновременной пробивки нескольких десятков отверстий диаметром 1 мм в латунной заготовке толщиной 0,8 мм. К верхней плите прикреплен пуансонодержатель, в котором предусмотрена круговая проточка для ввода и фиксации пуансонов. В нижней части съемник имеет паз, в который вставляют до упора выдвижной лоток, имеющий гнездо по форме и размерам заготовки. Штамп не связан с ползуном пресса. Ползун, с закрепленным в нем плоским бойком ударяет по хвостовику или непосредственно по верхней плите штампа и производит пробивку отверстий. При этом тарельчатые пружины сжимаются, а при обратном ходе ползуна пружины поднимают верхнюю плиту штампа и производят съем заготовки с пуансонов. Винты ограничивают подъем верхней плиты и обеспечивают постоянное направление пуансонов в съемнике.

Рис. 6. Штамп с уменьшенной длиной пуансонов для пробивки большого количества отверстий

Штампы для пробивки профильных отверстий. Штампы для пробивки узких продолговатых отверстий аналогичны описанным выше. Они отличаются лишь способом направления пуансона. Для отношений наименьшего размера пробиваемого отверстия к толщине материала в пределах до 0,5—0,6 применяют конструкцию штампов с составной направляющей втулкой. Для меньших отношений рекомендуется конструкция с направляющими шайбами или штифтами, которые в этом случае должны иметь прямоугольное сечение. Учитывая малую стойкость пуансонов при пробивке отверстий с предельным значением отношения минимального размера отверстия к толщине заготовки, пуансоны делают легкозаменяемыми. Материалом для пуансонов служит холоднокатаная калиброванная лента соответствующего профиля. После пробивки 150—200 отверстий пуансон заменяют новым. Реклама:Читать далее:Резка тонких лент и профилей малых сеченийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|