|

|

Категория:

Металлы Далее: Поверхностная термообработка Одним из важнейших вопросов практики термической обработки стали является получение однородной структуры по всему сечению закаленного изделия. При этом добиваются получения сквозной мартенситной структуры или в крайнем случае мартен-ситной на поверхности и мартенситно-троститной (полумартен-ситной) в сердцевине изделия. Возможность получения такой структуры определяется прокаливаемостью стали. Прокаливаемостью называется способность стали давать при закалке мартенситную или полумартенситную структуру на боль-Щю или меньшую глубину. Понятие прокаливаемости не следует смешивать с закаливаемостью, представляющей собой способность стали принимать закалку. Вследствие неодинаковой скорости охлаждения поверхности сердцевины однородное по составу изделие, нагретое по всему сечению на одну температуру, способно давать при закалке неоднородную структуру.

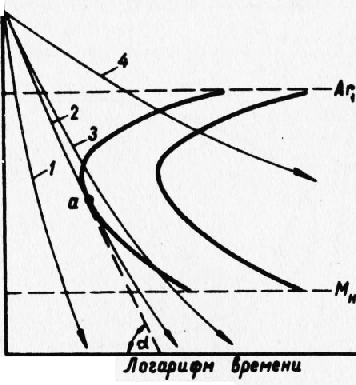

Рис. 1. Совмещение кривых охлаждения с С-образной диаграммой

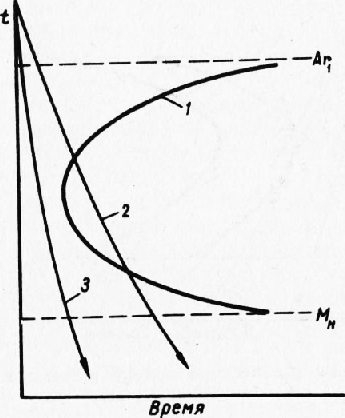

Скорость охлаждения поверхности изделия больше, чем сердцевины. Поэтому возможен такой случай, когда при закалке кривая охлаждения сердцевины пересечет С-образную диаграмму (рис. 2). При этом скорость охлаждения сердцевины окажется ниже критической. В этом случае и получается мартенситная структура в поверхностных слоях и полумартенсит-ная в сердцевине. При больших сечениях изделия и малой прокаливаемое стали возможен такой ход кривой охлаждения сердцевины, при котором приемлемая структура закалки вообще не получается. Мерой прокаливаемости стали служит такой максимальный диаметр заготовки или детали, при котором в сердцевине изделия еще удается получить полумар-тенситную структуру, состоящую из 50% мартенсита и 50% тростита. Этот Диаметр носит название критического и обозначается DK. Введение в сталь легирующих добавок значительно увеличивает прокаливаемость. Критический диаметр хромоникелевых конструкционных сталей достигает 200 мм и более. Приемочное испытание стали на прокаливаемость проводится методом торцовой закалки (ГОСТ 5657—51). При этом используется специальный образец длиной 100 мм и диаметром 25 мм с буртиком, служащим для подвески образца в установке для закалки. Нагрев под закалку проводится до температуры, зависящей от химического состава стали; выдержка — 30 мин. При нагреве закаливаемый торец образца должен быть предохранен от окисления и обезуглероживания. Закалка проводится на специальной установке, обеспечивающей подачу охлаждающей воды под давлением только на торец образца и защиту от воды цилиндрической поверхности. Время переноса образца из печи на установку

Рис. 116. Иллюстрация прокаливаемости стали с кривыми:

1 — начало изотермического распада; 2 — охлаждение сердцевины; 3 — охлаждение поверхности

Реклама:Читать далее:Поверхностная термообработкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|