|

|

Категория:

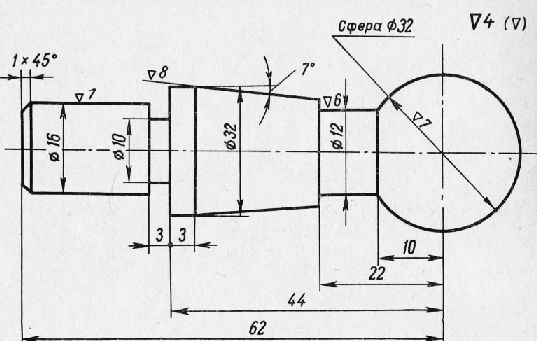

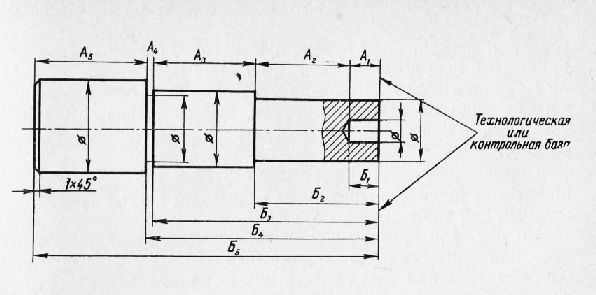

Технические чертежи Далее: Понятие о сборочных чертежах На рис. 1 изображена втулка. Размеры, вынесенные вверх, проставлены конструктором в соответствии со служебным назначением детали. Размеры 15 и 40 мм должны быть выполнены относительно конструктивной базы А — опорной поверхности втулки. Размеры, вынесенные вниз, проставлены в соответствии с технологией изготовления, от технологической (контрольной) базы Б. Втулка будет изготовляться на токарном станке. В заготовке диаметром 40 мм надо просверлить отверстие диаметром 10 мм, затем расточить его до диаметра 16 мм на глубину 25 мм. Левую сторону втулки надо обточить до диаметра 20 мм на длину 50 — 10 = 40 мм. Расчленяя втулку на отдельные геометрические тела, легко установить необходимые размеры. Втулка состоит из четырех цилиндрических поверхностей, различных по диаметру и длине. Так как для цилиндра необходимо два размера, то проставленных на эскизе размеров вполне достаточно для изготовления данной втулки. Деталь, изображенную на рис. 1, также мысленно можно расчленить на четыре цилиндра, усеченный конус и шар со срезом. Размер «Сфера 32» характеризует геометрическую форму и диаметр шара, размер «10» — величину среза шара, размеры 12 и 22 — диаметр и высоту цилиндра, где высота будет 22 — 10 = 12 мм. Усеченный конус имеет диаметр большего основания 32 мм, конусность 7° и высоту 44 — (22 + 3) = 19 мм. Большее основание конуса переходит в цилиндр диаметром 32 мм и высотой 3 мм, затем в цилиндр диаметром 10 мм и высотой 3 мм. Последний цилиндр, левая сторона которого заканчивается конической фаской высотой 1 мм и углом среза 45°, имеет следующие размеры: диаметр 16 и высоту 62 — (44 + 3) = 15 мм. Размер 62 необходим как суммарный для определения длины заготовки.

Рис. 1. Простановка размеров кольца.

Отдельно поставленный размер называется звеном. Несколько размеров, проставленных в одном направлении по одной линии, образуют размерную цепь. В технологии машиностроения принято три метода нанесения размеров на эскизы (чертежи) деталей. Цепной метод нанесения размеров менее выгоден, так как погрешности, допущенные на каждом звене при изготовлении детали, дают суммарную погрешность, что может привести к непригодности изготовляемой детали.

Рис. 2. Цепной и координатный методы нанесения размеров

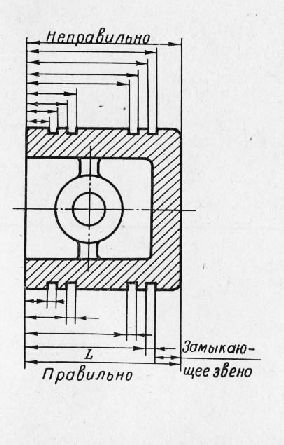

Рис. 3. Комбинированный метод нанесения размеров.

Координатный метод отличается повышенной точностью изготовления на каждом звене, в чем не всегда есть потребность, а повышенная точность удорожает изготовление детали. Комбинированный метод более выгоден, так как в большинстве деталей машин только отдельные звенья требуют повышенной точности изготовления. На рис. 3 представлен эскиз поршня, размеры которого нанесены сверху координатным методом, а снизу — комбинированным. Если учесть, что здесь более важно точное изготовление ширины канавок под поршневые кольца, а не расположение кромок канавки по длине поршня, то правильным является комбинированный метод нанесения размеров. Размер х (свободный размер) на эскизах (чертежах) не указывается, как замыкающее звено, входящее в общую длину детали. В качестве замыкающего звена выбирается неответственная часть детали, изменение величины которой не влияет на служебную роль детали в узле, машине. Реклама:Читать далее:Понятие о сборочных чертежахСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|