|

|

Категория:

Токарные автоматы и полуавтоматы Далее: Техническое диагностирование Совмещение работы инструментов — это одновременное участие в одном переходе обработки нескольких режущих инструментов. Начало и окончание действия могут быть одновременными для всех участвующих инструментов или со смещением во времени. Взаимное размещение инструментов должно предусматривать суммарное влияние сил резания на форму изготовляемого изделия, особенно его составляющей Ру, направленной вдоль стержней резцов перпендикулярно оси заготовки. Средствами уменьшения отжатия заготовки могут служить: применение резцов с углом ср = 90° (упорно-проходных и подрезных); использование роликовых люнетов в отдельных или комбинированных державках (в револьверных головках или стойках продольных суппортов); установка резцов с двух противоположных сторон заготовки. Совмещение рабочих и холостых ходов. Рабочим ходом называется перемещение инструмента с одновременным снятием или деформированием материала заготовки. Длина рабочего хода определяется путем, пройденным инструментом со скоростью рабочей подачи. (Путь инструмента складывается из рабочего хода и гарантийного зазора между инструментом в его рабочей позиции и заготовкой.) Холостым ходом называется передвижение инструмента рабочим органом станка, не сопровождаемое снятием или деформированием материала заготовки. Совмещение этих ходов возможно только в том случае, когда каждый инструмент или их определенная группа могут независимо от других участвующих инструментов передвигаться относительно заготовки. Это связано с наличием на автомате (или полуавтомате) нескольких (или по крайней мере двух) рабочих органов (РО), служащих средствами их передвижения. Результатом совмещения по времени рабочих и холостых ходов является сокращение продолжительности обработки заготовки как следствие уменьшения продолжительности автоматического цикла. Уравнение времени продолжительности обработки заготовки на разных рабочих позициях при выполнении операции ра многошпиндельном токарном автомате или полуавтомате является задачей равномерного распределения общего объема обработки (время является критерием оценки степени равномерности распределения). Равномерность распределения общего объема обработки достигается следующими средствами: изменением состава переходов; перенесением работы отдельных инструментов из одного перехода в другой; заменой одной формы инструментов (резцов) другой; заменой материала инструментов другим, допускающим более высокие режимы резания; сменой на рабочей позиции типа суппорта; применением комбинированных центровых инструментов и т. д. Не рекомендуется производить уравнивание за счет снижения режимов резания (против нормативных) при автоматной обработке. Уравнивание продолжительности обработки на разных рабочих позициях многошпиндельного токарного автомата или полуавтомата сокращает длительность цикла, повышая тем самым производительность станка.

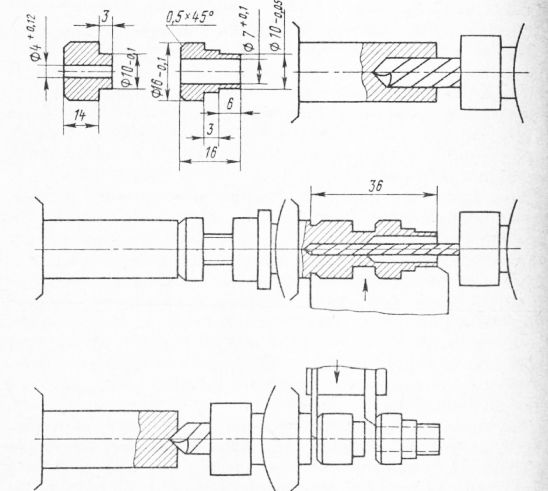

Рис. 1. Схема обработки заготовок двух разных изделий одновременно за одну операцию Одновременное изготовление за одну операцию двух изделий из одной заготовки может быть осуществлено на токарно-револьверных, фасонно-отрезных прутковых, многошпиндельных горизонтальных автоматах. На рис. 8.2 приведена схема обработки заготовок двух разных изделий подобных форм и размеров на токарно-револьверном автомате. Исключение совмещения чистовых и обдирочных рабочих ходов. Для повышения точности обработки такие операции, как обдирка, поперечное (фасонное) точение, накатывание, сверление и рассверливание при отношении d/di ^ 0,65 (где d и d\—диаметры соответственно сверла и заготовки) следует выполнять в начале цикла перед операциями чистовой обработки. Сокращение времени на обработку ступенчатых отверстий. С этой целью рекомендуется начинать обработку со сверления отверстий большего диаметра. Улучшение схода стружки осуществляется с помощью установки резца передней гранью вниз. Этот способ следует использовать, когда нет других средств удаления стружки (например, дробления стружки вследствие переменной подачи и др.). Выстой (выдержку инструмента в конце рабочего хода без подачи) применяют в целях зачистки торцовой поверхности ступени, образуемой подрезным или упорно-проходным резцом, а также поверхностей, образуемых широкими и фасонными резцами при поперечной подаче. Отсутствие подачи снимает нагрузку резца и заготовки, а следовательно, их упругое отжатие, ведущее к отклонению размера в большую сторону. В результате достигается более высокая точность и меньшая шероховатость поверхности изделия. Сокращение рабочего хода отрезных и прорезных резцов за счет: увеличения длины рабочего хода проходного резца или увеличения ширины фасонного широкого резца; увеличения рабочего хода сверла на ширину отрезного резца при обработке заготовок со сквозными отверстиями. Предварительное центрование заготовки при сверлении отверстий особенно необходимо в случаях обработки относительно глубоких отверстий. Не рекомендуется пользоваться следом сверла, остающимся после отрезки готового изделия от прутка, так как след может иметь смещение от центра. Реклама:Читать далее:Техническое диагностированиеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|