|

|

Категория:

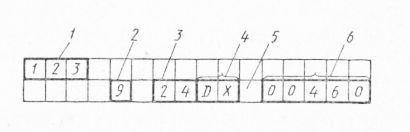

Токарные автоматы и полуавтоматы Далее: Подналадка Проверка состояния УЧПУ автоматов и полуавтоматов. Наиболее трудным этапом устранения неисправностей в электронных системах является их поиск. Даже при достаточной квалификации ремонтного персонала на него может затрачиваться 10—15 ч рабочего времени. Метод тестовых проб в поиске неисправностей позволяет находить их в десятки раз быстрее, исключает субъективность в оценке характера неисправности и места ее нахождения, почти не зависит от квалификации работника. Тест в данном назначении представляет собой программу, состоящую из различных взаимосвязанных команд, объединенных в проверочные циклы. Элементам УЧПУ или их блокам, как объектам проверки, присваивают номера, которые дешифруются в специальной схеме или описании. Программу-тест записывают на перфоленте буквенно-числовыми символами кода (ГОСТ 13052—74) в соответствии с требованиями и правилами, обусловленными при нятым для станка типом УЧПУ. Ввод программы осуще ствляется идентично программам обработки — через ФСУ. По ходу отработки программы-теста в случае обнаружения неисправности на табло цифровой индикации пульта УЧПУ высвечивается номер дефектного элемента или блока. В некоторых наиболее емких, современных системах УЧПУ программа-тест вводится в память устройства и при необходимости ее применения вызывается из нее ручной командой с пульта оператора. Информация о неисправности может поступать и через дисплей (экран электронно-лучевой трубки). Автоматический контроль состояния режущих инструментов и размеров обрабатываемых заготовок. Автоматизация процесса механической обработки заготовок в такой степени, чтобы стал возможным полный отказ от наблюдения и вмешательств оператора, требует автоматизирования таких операций, как контроль состояния режущих инструментов и своевременная их замена при затуплении, поломке и т. п., а также контроль размеров обрабатываемых заготовок и поддержание их в заданных пределах. Это достигается на токарных автоматах с ЧПУ применением систем диагностирования состояния инструмента (СДИ) и автоматического управления точностью обработки (САУТО). Работа СДИ и САУТО осуществляется следующим образом. По командам управляющей программы первоначально производится определение положения датчиков диагностирования в координатной системе станка (для этого шаблон, измерительные поверхности которого имитируют расчетное расположение вершин лезвий режущего инструмента, устанавливается в одно из гнезд револьверной головки и подводится по координатам X и Z в заданное по программе положение, вступая в контакт с датчиками; возникающий при этом сигнал, определяющий смещение датчиков относительно заданного положения, поступает в УЧПУ). Принципиально так же производится и первоначальная выставка режущих инструментов. Полученные значения координат вершин режущих лезвий заносятся в ячейки внутренней памяти микроЭВМ системы для возможности в дальнейшем вычислений их износа. При обработке заготовок контроль положения лезвий инструментов может производиться с требуемой периодичностью между рабочими ходами или после завершения обработки (перед новым циклом.) По результатам измерений производятся вычисления текущего и накопленного износов и ведется автоматическое управление дальнейшей обработкой (продолжение обработки с осуществлением подналадки или без подналадки; прекращение обработки и останов станка). Измерения диаметров обрабатываемой заготовки (или изготовленного изделия) выполняются датчиком размера, который устанавливается в данном случае в одном из гнезд револьверной головки. Порядок и периодичность измерений определяются при разработке УП. Измерения могут быть одно- и двусторонними. При одностороннем измерении определяется положение одной стороны цилиндрической поверхности (т. е. радиуса) в заданном поперечном сечении заготовки или изделия, а при двустороннем — положение двух взаимно противоположных сторон цилиндрической поверхности. Нестабильность измерений при двустороннем способе составляет 5 мкм. По результатам измерений в первом случае вычисляют отклонения диаметра, а во втором __ и положение оси вращения, информация о котором позволяет из изменений диаметральных размеров выделить приращение, вызванное износом инструмента ц отжатием (упругой деформацией) заготовки вследствие затупления лезвия инструмента. Таким образом, САУТО и СДИ обеспечивают: Каждая из перечисленных функций может выполняться в очередном цикле обработки или реже, с произвольно задаваемым периодом. Действия САУТО и СДИ задаются комплексом подпрограмм. Их первая группа (рабочие подпрограммы, составляющие обеспечение выполнения основных функций систем) предназначена для включения в УП обработки. Эта группа записывается на отдельной, имеющей нумерацию кадров, начинающуюся с 500, ленте (ПЦ), на которой начало каждой подпрограммы обозначено символом. Такие условия записи позволяют легко отличать покадровую запись этих функциональных подпрограмм в распечатке при наладочных работах. Вторая группа (наладочно-подготовительные подпрограммы) обеспечивает начальную установку параметров САУТО и ячеек памяти при первичной наладке, смене инструментов, контроле состояния ячеек и др. Эти подпрограммы могут быть использованы как в управляющих программах обработки, так и в режиме «Преднабор», т. е. путем применения ручного оформления команд с пульта оператора. Третью группу составляют подпрограммы, предназначенные для решения измерительных и вычислительных задач, многократно возникающих в ходе реализации подпрограмм первой и второй групп; они представлены структурными элементами УЧПУ и входящей в него микроЭВМ, а потому не входят в объем программирования, выполняемый программистом-технологом. Вся информация в процессе работы САУТО и СДИ, необходимая оператору, выдается световой записью-индикацией на табло оперативного пульта. Информация специального вида, относящаяся к особенным сведениям этих систем, имеет свою символьно-цифровую индикацию, размещающуюся на нижней строке ИМГ. Схема размещения информации приведена на рис. 1. В трех клетках рамки индицируется номер текущего цикла. Эта индикация появляется при обращении к подпрограмме «Счетчик» и стирается только при смене режимов на пульте оператора УЧПУ, т. е. ручной командой. По требованию оператора выводится на табло индикация результатов измерений (вычислений). В двух клетках рамки индицируется символическое обозначение «чему принадлежит» вычисляемая величина, в пяти клетках рамки — ее числовое значение, в клетке — знак, причем знак « + » не индицируется. Одновременно в рамке индицируется номер измеряемого сечения. При этом отработка управляющей программы, а следовательно, и обработка заготовки прерывается (об этом информирует световой сигнал на пульте собственно станка). Для продолжения отработки надо нажать кнопку «Продолжение цикла».

Рис. 1. Строка табло индикации, информирующей в области САУТО и СДИ: Если индицируемая информация указывает на неполадки в процессе обработки, оператор может прекратить отработку подпрограммы, в которой получены искаженные результаты, нажав кнопку «Сбой» на пульте станка (в этом случае прерванная подпрограмма заканчивается без занесения неверных данных в память УЧПУ). Одновременно формируется запрет дальнейшей отработки управляющей программы, а световая сигнализация подтверждает выполнение этого условия. Запрет снимают нажатием кнопки «Продолжение цикла», после чего можно продолжить исполнение управляющей программы кнопкой «Пуск цикла» с любого кадра. Если при автоматическом контроле исполняемых подпрограмм САУТО и СДИ обнаруживают, что результаты измерений и вычислений на их основе выходят за допустимые пределы, отработку подпрограмм прерывают. На строке ИМГ в рамке появляется двузначный код причины остановки или символьно-числовая индикация — в рамках. Возобновление отработки выполняется так же, как сообщалось выше. При обнаружении внутренним контролем ошибок программирования индицируется соответствующий символ причины остановки и формируется запрет отработки УП. Снятие запрета выполняют так же, как было указано выше. Индикация надписи «Конец» показывает, что заданное число циклов отработано. Реклама:Читать далее:ПодналадкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|