|

|

Категория:

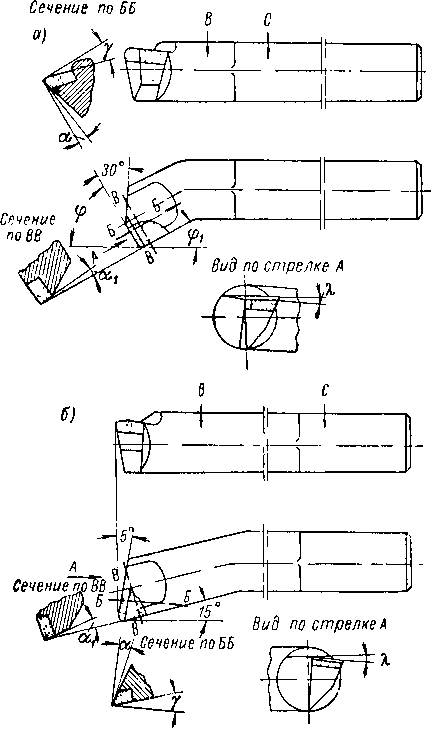

Токарное дело Далее: Развертывание отверстий Какие отверстия растачиваются на токарных станках. Растачивание на токарных станках производится в следующих случаях: Расточные резцы. Расточный резец для обработки сквозных отверстий изображен на рис. 1, а, для растачивания несквозных — на рис. 1, б. Часть В каждого из этих резцов круглого, а часть С — квадратного или прямоугольного сечения. Материал, форма передней поверхности и все углы этих резцов, за исключением заднего, принимаются такими же, как и у проходных резцов, применяемых при наружном обтачивании. Задние углы делаются не меньше 12°, а при малых диаметрах отверстия и больше 12°. Цилиндрическая часть резца должна быть возможно большего диаметра и меньшей длины, так как резец с тонким и длинным стержнем во время работы пружинит. Ввиду этого при черновой обработке отверстий приходится уменьшать глубину резания и подачу, что понижает производительность станка. В результате пружинения чистового резца обработанное им отверстие получается иногда нецилиндрическим (при неравномерной твердости материала детали) и с нечистыми поверхностями. Рассматриваемые размеры расточного резца зависят однако, от соответственных размеров отверстия.

Рис. 1. Резцы для растачивания сквозных (а) и несквозных (б) отверстий

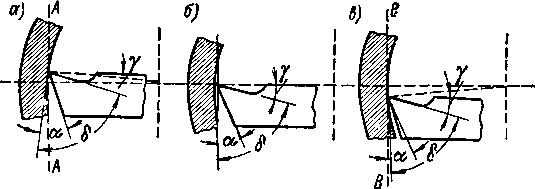

Установка расточных резцов относительно линии центров станка. На рис. 2, б показана установка расточного резца на высоте линии центров. При установке расточного резца ниже центровой линии станка передний угол получается большим, чем при других положениях резца. При большом переднем угле отделение стружки происходит легче, чем при малом, что важно при обдирочных работах. Из сказанного следует: При черновом растачивании отверстия резец необходимо устанавливать несколько ниже линии центров станка. Однако устанавливать резец значительно ниже центровой линии нельзя, так как при этом оказывается необходимым увеличение заднего угла а резца. Это вызывает уменьшение угла заострения резца и, следовательно, понижение его прочности, а также способности отводить теплоту. Если расточный резец при чистовом растачивании установить выше линии центров, то вершина его под давлением снимаемой стружки будет опускаться вниз (по линии АА). Диаметр растачиваемого отверстия при этом получится меньше должного, что можно исправить следующим проходом резца. Если же этот резец установить на линии центров, то при опускании резца вершина его будет перемещаться по линии ВВ, расположенной в материале обрабатываемой детали. Вследствие этого диаметр растачиваемого отверстия увеличивается, что в данном случае недопустимо. Такое увеличение диаметра отверстия будет еще большим при установке резца ниже линии центров. Из сказанного можно сделать следующий вывод.

Рис. 2. Изменение углов расточного резца в зависимости от его положения относительно линии центров станка

При чистовом растачивании отверстий резец необходимо устанавливать несколько выше линии центров станка. Режимы резания при растачивании отверстий. Подачи при черновом растачивании выбираются в зависимости не только от глубины резания, но и от вылета резца и диаметра его стержня. Точность, достигаемая при чистовом растачивании отверстий. Точность, достигаемая при чистовом растачивании резцом на токарных станках, в основном соответствует 4-му классу, хотя при более тщательной работе можно достичь и 3-го класса точности. Точность выше 3-го класса обеспечивается с трудом, при повышенном проценте брака. Точность, соответствующая классу 2а, в большинстве случаев является предельной. При работе на токарных станках точность выше 3-го класса стремятся получить каким-либо другим способом, например, развертыванием. Реклама:Читать далее:Развертывание отверстийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|