|

|

Категория:

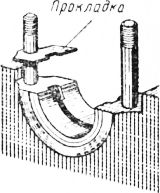

Ремонт оборудования предприятий молочной промышленности Ремонт валов. Валы изнашиваются вследствие перегрузок, естественного трения, отсутствия или низкого качества смазки, а также попадания на поверхности трения абразивных материалов. Характерными видами износа и повреждений являются изгиб вала, износ шеек, шпоночной канавки, повреждение (смятие) резьбы и центровых отверстий. В отдельных случаях могут образоваться трещины и произойти поломка вала. При выборе способа ремонта предварительно определяют характер и степень износа вала путем осмотра и замеров (микрометром или индикатором часового типа). Ремонт начинают с восстановления изношенных центровых отверстий, после чего можно производить правку (рихтовку) вала. Овальность и конусность вала допускается не более 0,001 первоначального диаметра шейки. Небольшую овальность (до 0,2 мм), царапины, риски, задиры устраняют шлифованием. При значительном износе шейки валов обтачивают и шлифуют под ремонтный размер, уменьшая при этом размеры шеек не более чем на 5—10% от первоначального диаметра. В случае необходимости восстановления первоначальных размеров шеек их протачивают, а затем напрессовывают (или устанавливают на эпоксидном клее) ремонтные втулки, которые протачивают и шлифуют. Для этой же цели применяют наплавку, металлизацию, хромирование и другие методы обработки. Правку валов можно производить при помощи специальных приспособлений, используя токарный станок. При этом вал зажимают в центрах, а под изогнутую его часть устанавливают подставку, регулируемую по высоте (домкрат), и с помощью оправки ударами молотка устраняют изгиб. Применяют также горячую правку валов больших диаметров, для чего производят местный нагрев пламенем газовой горелки изогнутого участка вала до температуры 500—550° С (красного каления) и медленно охлаждают, покрыв место каления асбестом. Для устранения внутренних напряжений производят отпуск металла. Иногда на шейках коленчатых валов под действием знакопеременных нагрузок в результате усталости металла образуются волосяные трещины, которые могут привести к внезапной поломке вала. Для обнаружения таких трещин вал нагревают в минеральном масле до 70—75 °С, выдерживают при этой температуре 30— 40 мин и охлаждают. После охлаждения на шейку наносят тонкий слой мела и снова нагревают до 100 °С. При этом трещины будут заметны по коричневым контурам. Изношенные шпоночные канавки фрезеруют или простругивают на больший размер, если износ не превышает 10% первоначального размера. При большем износе канавку заваривают и протачивают, а новую канавку фрезеруют в новом, диаметрально-противополож ном месте. В отдельных случаях валы восстанавливают наплавкой специальными электродами. В ремонтно-механических мастерских молочных заводов по чертежам заводских инструкций или образцу изготовляют валы для цепных транспортеров, насосов типа К, горизонтальные валы сепараторов и т. д. Ремонт подшипников. При ремонте подшипников скольжения со значительным износом заменяют втулки в неразъемных подшипниках или перезаливают вкладыши в разъемных подшипниках с последующей их механической обработкой и подгонкой по валу. При запрессовке втулки ее внутренний диаметр уменьшается, поэтому втулку развертывают или подвергают шабрению. Для предотвращения проворачивания в корпусе подшипника при работе с большими нагрузками втулки стопорят винтами, штифтами. Разъемные подшипники при незначительном износе вкладышей ремонтируют перетяжкой, т. е. удаляют тонкие (0,05—2 мм) пластинки, устанавливаемые между корпусом и крышкой подшипника. После изъятия последней пластинки (прокладки) вкладыши перезаливают с припуском 0,5—1,0 мм на расточку и 0,05 мм на шабрение.

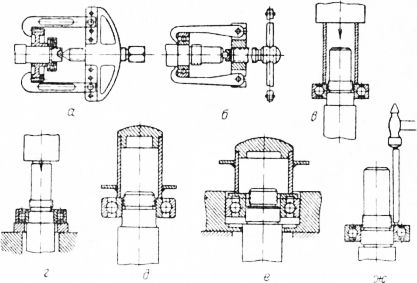

Рис. 1. Удаление регулировочных прокладок между вкладышами в подшипнике скольжения. Закончив расточку, производят шабрение вкладышей. Для этого шейку вала окрашивают, укладывают вал на нижние вкладыши, накладывают верхние вкладыши и стягивают их болтами с корпусом. Вал проворачивают несколько раз, подшипники разбирают и пришабривают каждый вкладыш, начиная с нижних. Величину полученного после шабрения масляного зазора можно определить по толщине сплюснутых тонких свинцовых проволочек или пластинок, устанавливаемых между шейкой и вкладышами. Толщину пластинок замеряют микрометром после разборки подшипника. Масляные канавки обрабатывают на станках точением, фрезерованием или прорубают вручную крейцмейселем. Ширина канавок при внутреннем диаметре D вкладыша до 60 мм берется 5—6 мм, глубина—1,5 мм; при больших диаметрах ширину канавки принимают равной 0,1 D, а глубину—0,025 D. Во избежание утечки масла длину канавок не доводят до торцов вкладышей на 0,1 их длины. Для создания лучших условий смазки шейки вала сглаживают и округляют края смазочных канавок на поверхности вкладышей. Точки подвода смазки следует располагать в менее нагруженных зонах масляного слоя. Например, при вращении вала по часовой стрелке — в верхней части или в точке, отстоящей от нее по ходу вращения на 90°. При сборке разъемных подшипников после ремонта необходимо обеспечить натяг до 0,05 мм, что достигается установкой между корпусом и крышкой прокладок. С целью экономии цветных металлов при ремонте подшипников начали применять би- (из стали и бронзы) и триметаллические втулки и вкладыши (из стали, металло-керамического подслоя и слоя баббита). Подшипники качения на предприятиях молочной промышленности обычно не ремонтируют, а заменяют новыми. Демонтаж (выпрессовку) изношенных подшипников лучше всего производить при помощи двух-, трех-лапных или универсальных съемников. При отсутствии съемника подшипник выпрессовывают легкими равномерными ударами молотка через медную или деревянную прокладку. Изношенные подшипники, годные для восстановления, необходимо собирать и сдавать на заводы для реставрации. Реставрированные подшипники на маркировке имеют букву «Р» и могут быть установлены на тихоходные узлы с малыми нагрузками. Напрессовку на вал нового подшипника производят в холодном или горячем состоянии. В последнем случае подшипник нагревают в масле при температуре до 100 °С (например, в сепараторах). Устанавливать новый подшипник следует только того класса точности, который указан в инструкции завода-изготовителя оборудования. Устанавливают подшипник, предварительно промыв в бензине, под прессом или ударами молотка по оправке из дерева или мягкого металла (меди, алюминия). Во избежание перекоса колец и разрушения подшипника не допускается ударять молотком по кольцу.

Рис. 2. Приемы ремонта подшипников качения: В корпус подшипники запрессовывают под прессом или ударами по оправке. Правильно установленный подшипник при вращении от руки не должен заедать. Он издает легкий равномерный шум. Реклама:Читать далее:Pemoнт деталей цилиндро-поршневой группыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|