|

|

Категория:

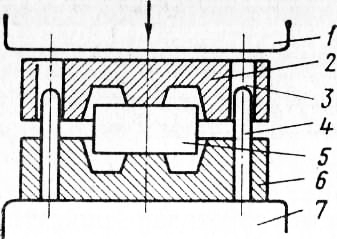

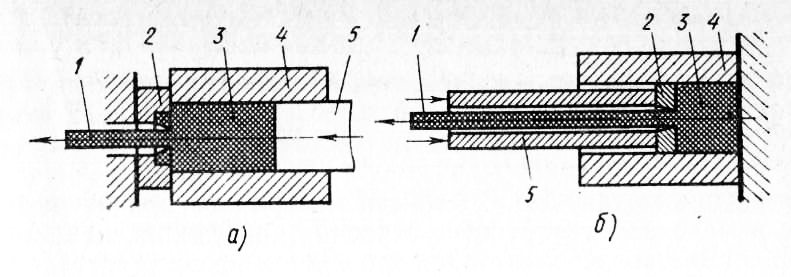

Кузнечные работы Далее: Нагрев металла При штамповке течение металла принудительно ограничивается поверхностями полостей и выступов, имеющихся в отдельных местах инструмента — штампа. Объемная штамповка бывает горячей (с нагревом) и холодной (без нагрева). Широко распространена штамповка из листа. Ее применяют для изготовления плоских или пространственных тонкостенных изделий. Листовой материал (толщиной до 4 мм) штампуют без нагрева. Объемная штамповка производительнее ковки: если в течение часа ковкой можно получить лишь несколько поковок, то за это же время можно отштамповать сотни таких поковок. Припуски и допуски у штампованных поковок в 2—3 раза меньше, чем у кованых. Благодаря этому штампованная заготовка по форме и размерам гораздо больше соответствует готовой детали, чем кованая. Вместе с тем инструмент для штамповки — штамп — вследствие сложности формы его полостей и необходимости высокой точности изготовления сравнительно дорог. Поэтому штамповка выгодна главным образом в массовом и серийном производствах. Штамповку поковок на молотах выполняют в подкладных и закрепленных штампах. Подкладной штамп (рис. 3) состоит из двух частей — верхней 2 и нижней 6 (их обычно называют верхним и нижним штампами), которые устанавливаются на нижнем бойке 7 молота. В каждой части сделаны рабочие полости — ручьи. Ручьи верхнего и нижнего штампов в совокупности соответствуют форме и размерам готовой поковки. Для правильного наложения верхней части штампа на нижнюю в последней иногда запрессовывают направляющие колонки 4. Штамповку ведут ударами верхнего бойка 1 по верхней половине штампа. Наиболее широко используются закрепленные штампы, верхняя часть которых прикрепляется к подвижной части машины (бабе молота или ползуну пресса), а нижняя— к неподвижной (шаботу молота или нижней траверсе пресса). На прессах штамповка выполняется за один ход. Поэтому окалина, образующаяся вследствие окисления стали во время нагрева, может вдавливаться в поверхность поковки (на молотах окалина удаляется в промежутках между первыми ударами). В связи с этим целесообразно применять безокислительный нагрев или удалять окалину после нагрева механическим способом. Большинство штампов — открытые. Поковки, получаемые в таких штампах, имеют заусенцы (облой), образующиеся в плоскости разъема верхнего и нижнего штампов в результате вытекания металла в зазор между ними. Заполнение полости открытого штампа возможно лишь при условии, если сопротивление течению металла в заусенец больше сопротивления течению внутри полости. Заусенец, следовательно, является как бы затвором, препятствующим вытеканию металла в зазор между верхним и нижним штампами, пока не произошло заполнение формы. Лишь после этого излишек металла вытесняется в заусенец. После штамповки заусенец удаляют на так называемых обрезных (кривошипных или гидравлических) прессах. Штамповку простых по форме поковок выполняют в одном штампе, сложную поковку штампуют в нескольких штампах или нескольких штамповочных ручьях, чтобы постепенно приблизить форму заготовки к конфигурации готовой поковки. Кроме открытых штампов применяют закрытые, в которых происходит безоблойная штамповка, т. е. снижаются потери металла (нет облоя). Однако такая штамповка сложнее, требует точного дозирования металла и многие поковки таким способом пока получить не удается. Штамповка на горизонтально-ковочных машинах (TKA’V) представляет собой процесс высадки нагретой катаной заготовки, при котором металл заполняет рабочую полость штампа. Штамповкой на ГКМ получают весьма разнообразные изделия, но чаще всего они имеют форму тел вращения. Холодная объемная штамповка аналогична горячей, но в этом случае качество поверхности и точность размеров изделия выше. Прессование в настоящее время используется менее широко, чем ковка и штамповка. При прессовании заготовка (обычно в виде крупного слитка) помещается в контейнер — толстостенный цилиндр, способный выдержать давления в сотни МПа. С одной стороны контейнер закрывается матрицей-плитой с отверстием по форме будущего изделия, с другой стороны в контейнер входит пуансон (иногда его называют пресс-штемпель) — цилиндрический стержень с диаметром, близким к диаметру контейнера. Пуансон крепится на ползуне пресса и при его движении сдавливает слиток, который, осаживаясь, заполняет все пространство контейнера, а затем выдавливается через отверстие в матрице, приобретая его форму и размеры.

Рис. 1. Подкладной штамп:

Рис. 2. Схема прессования прямым (а) и обратным (б) методами: Процесс прессования имеет множество модификаций, позволяющих получать профили любых сечений, всевозможные трубы с постоянной и переменной по длине толщиной стенки, оребренные трубы (причем ребра могут быть как на внутренней, так и на наружной поверхностях), не говоря уже о простых круглых прутках. Прессование ведут с нагревом и без нагрева слитка, прессуют алюминиевые и магниевые сплавы, медь и различные марки сталей. Это очень эффективный технологический процесс, поскольку он основан на весьма благоприятной схеме деформации: металл заготовки находится в состоянии трехосного сжатия (между пуансоном, стенками контейнера и матрицей) и это обеспечивает повышение его пластичности. Существует два метода прессования. При прямом методе металл течет в том же направлении, в каком движется выдавливающий его пуансон, а при обратном — в направлении, противоположном движению пуансона. Недостаток прямого метода в том, что силы трения металла о стенки контейнера тормозят течение. При выдавливании обратным методом на поверхности слитка нет трения, поэтому усилие, нужное для выдавливания, меньше. Однако качество изделий обычно ниже, чем при прямом методе. Хотя прессование прямым методом проще, в последнее время обратный метод применяется все шире, так как он более производителен. Реклама:Читать далее:Нагрев металлаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|