|

|

Категория:

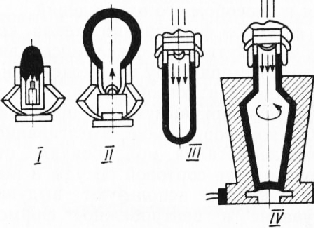

Шлифование и полирование стекла Формование стекла — основная и важнейшая после стекловарения технологическая стадия производства изделий из стекла. Совокупность этих двух непосредственно связанных процессов определяет тип стекольного производства, его технический уровень и экономическую эффективность. Формование стекла сводится к превращению вязкого расплава (стекломассы) в твердое изделие заданной конфигурации в результате приложения определенного силового воздействия к объекту формования и его постепенного охлаждения и твердения. Таким образом, в процессе формования стекло в результате его охлаждения переходит из состояния вязкой жидкости через пластическое в твердое хрупкое состояние, т. е. процесс формования связан с изменением вязкости в широком интервале температур. Соответственно этому интервалу температур вязкость стекла в процессе формования изменяется от 102 до 1012 Па-с, причем именно на завершающем этапе формования происходит наиболее значительное увеличение вязкости. Температурный ход вязкости, т. е. изменение вязкости с температурой для разных по составу стекол, существенно влияет на их текучесть, способность к деформированию и твердению, следовательно, на весь процесс их формования. Различают две разновидности стекол — «короткие» и «длинные». Для «коротких» стекол характерно резкое возрастание вязкости при охлаждении, т. е. для них характерен более короткий температурный интервал, следовательно, они быстрее теряют деформационную способность (подвижность, текучесть, пластическое состояние) и скорее твердеют. «Длинные» стекла отличаются постепенным и умеренным ростом вязкости при охлаждении. Следовательно, сохраняют способность к деформации и твердению более широком интервале температур, т. е. более медленно. Следовательно, изменение вязкости стекла с температурой пределяет выбор того или иного способа формования. Общий ход процесса формования можно условно разделить на две стадии: формообразование и фиксация формы. Во время первой стадии пластичной стекломассе придают требуемую Лорму изделия. На стадии фиксации формы форма изделия закрепляется в результате твердения стекломассы, характер которого обусловлен видом изделия и способом его охлаждения. Существует большое число способов формования стекла, которые различают по характеру воздействия на стекломассу, виду производимых из стекла изделий и принципу взаимодействия стекломассы с формующими органами и устройствами. Наиболее распространены способы формования: выдувание, прессование, прессовыдувание, центробежное формование, вытягивание, прокатка, формование на подложке металла, моллирование, отливка, экструдирование. В производстве сортовой посуды и высокохудожественных изделий в основном используют выдувание, прессование, прессовыдувание и центробежное формование. Выдувание — самый распространенный способ циклического формования полых штучных изделий — осуществляется под влиянием равнодействующих растягивающих усилий, создаваемых во внутренней полости формуемого изделия сжатым воздухом (давлением 0,2…0,3 МПа). Вырабатывают изделия как вручную (ручное выдувание), так и механизированным способом. Несмотря на то, что ручное выдувание малопроизводительно и требует больших физических усилий, этот способ незаменим при производстве высокохудожественных изделий сложной конфигурации из хрусталя. Основной инструмент при ручном выдувании— стеклодувная трубка. Процесс выдувания состоит из следующих операций: Формы для ручного выдувания изготовляют преимуществен но из металла, иногда из дерева, огнеупорных материалов и т. д. Отличительная особенность большинства изделий, выдувае мых на трубке, состоит в том, что их верхняя часть (горло), будучи до конца формования соединена с трубкой и, находясь во время всего процесса вне формы, не приобретает требуемой конфигурации и в месте сочленения трубки с изделием в его верхней части образуется колпачок или венчик. Таким образом, полученное после отделения от трубки изделие по существу является еще полуфабрикатом и его край нужно дополнительно обрабатывать (обрезкой, шлифованием, полированием или отопкой). Ручным выдуванием изделия вырабатывают бригадным методом. Обычно одна бригада, состоящая из 5…6 человек, изготовляет 850… 1000 изделий на ножке (или 200 … 300 ваз для цветов). Внедрение в ручное производство средств малой механизации (например, одновременное выдувание пойла изделия и формование фигурной ножки, использование цепных конвейеров) значительно повышает производительность труда. При механизированном способе разнообразный ассортимент изделий выдувают сжатым воздухом на различных стеклофор-мующих агрегатах. Стеклоформующие агрегаты различаются принципом питания их стекломассой: капельным (полуавтоматы ВВ-2, автоматы АБ-6, АВ-6, ВВ-7, IS-6, S-10) и вакуумным (автоматы ВВ-6; ВС-24). В стеклоформующих машинах изделия выдуваются в положении либо дном вверх, либо дном вниз. Как правило, в машинах с капельным питанием выдувание в черновой форме производится дном вверх, затем заготовка переворачивается и выдувание в чистовой форме заканчивается дном вниз. На машинах с вакуумным питанием изделия выдуваются и в черновых, и в чистовых формах дном вниз. Рассмотрим последовательность формования на примере выдувания стаканов. После вдавливания плунжера I происходит предварительное свободное выдувание II, поворот и вытягивание III. Последняя стадия IV — выдувание в форме при одновременном вращении трубки.

Рис. 1. Последовательность механизированного выдувания стаканов на автоматах с вакуумным питанием:

1 — набор порции стекломассы после вдавливания плунжера, 11 — предварительное свободное выдувание, III — поворот и вытягивание пульки, IV — выдувание изделия в форме при одновременном вращении трубки

Прессование — самый старый способ циклического формования штучных изделий.

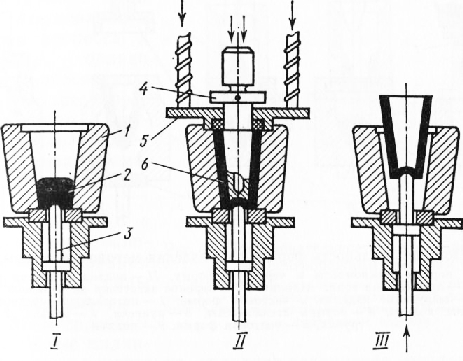

Рис. 2. Последовательность операций прямого прессования стекломассы:

I — подача капли стекломассы в чистовую форму (пресс-форму), II — прессование изделия пуансоном и формовым кольцом, III — выталкивание готового изделия из пресс-формы; 1 — чистовая пресс-форма, 2 —порция стекломассы, 3 — поддон-выталкиватель, 4 — пуансон, 5 — формовое кольцо, 6 — готовое изделие

Прессование бывает прямое и косвенное (литьевое). Как правило, прямым прессованием вырабатывают изделия с развитой внутренней полостью. В этом случае используют ручные (ПСП-2), полуавтоматические и автоматические (АПП-12, АРП-10) прессы. Рассмотрим последовательность операции прямого прессования (рис. 2). В чистовую пресс-форму подается порция стекломассы в виде капли. На нее опускается пуансон, охлаждаемый изнутри водой и таким образом формуется изделие, внешний контур которого ограничивается стенками пресс-формы, а внутренний — пуансоном. Чтобы стекломасса не выдавлива- лась из пресс-формы, на нее сверху накладывают и прижимают механизмом пресса формовое кольцо. После небольшой вы держки (чтобы изделие сразу не деформировалось) пуансон с формовым кольцом поднимают в исходное положение, а изделие после охлаждения и затвердения удаляют из пресс-форму с помощью поддона-выталкивателя 3. Прессование ведут в неразъемных или раскрывных формах при изготовлении сложных асимметричных изделий.

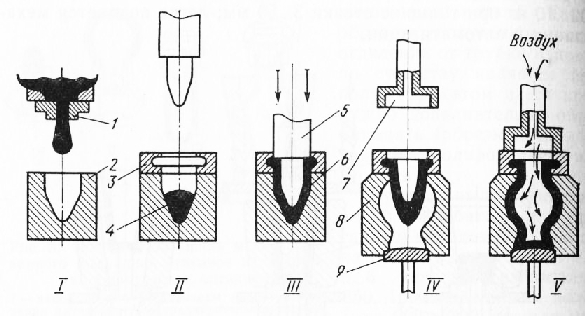

Рис. 3. Последовательность формования изделия методом прессовыдувания:

I — подача порции стекломассы в черновую форму, II — подвод пуансона к черновой форме, III — прессование горла изделия, IV — перенос заготовки из черновой в чистовую форму, V —выдувание изделия в чистовой форме; 1 — питатель, 2 — черновая форма, 3 — формовое кольцо, 4 — порция стекломассы, 5 — пуансон, 6 — пулька, 7 — дутьевая трубка, 8— чистовая форма, 9 — поддон

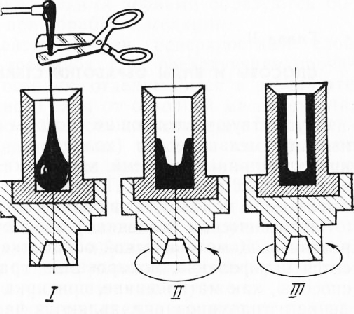

Недостаток этого способа в ограниченности применения, например этим способом нельзя формовать изделия с тонкими стенками (менее 2 мм), расширяющиеся книзу, с выступами или углублениями сложной конфигурации на стенках. Кроме того, поверхность изделий, получаемых этим способом, невысокого качества (с кованностью, тонкой матовостью) из-за резкого охлаждения стекломассы и твердения в контакте с поверхностью пресс-формы в ходе формования. Прессов ы дуван и е — способ формования изделий из вязкой стекломассы, в котором сочетается прессование пуансоном и выдувание. Этим способом вырабатывают, как правило, ши-рокогорлые изделия. Рассмотрим последовательность формования изделия способом прессовыдувания. Существуют стеклоформующие машины (Гартфорд-28), в которых пулька в процессе формования остается неподвижной, а перемещаются черновая (отводится в сторону) и чистовая (поднимается к пульке снизу) формы. Недостаток этого способа формования в сложности процесса и технологии, однако этот способ обеспечива-вает точное регулирование толщины и четкое воспроизведение геометрических размеров формуемых изделий. Цент робежно е формование основано на использовании центробежной силы быстровращающейся формы. Этим способом формуют полые цилиндрические или конические изделия различного назначения из стекол, трудно поддающихся формованию (тугоплавких, «коротких», кристаллизующихся). Последовательность операций при формовании следующая. В форму подается точно отвешенная порция стекломассы, и форма начинает быстро вращаться. Создается центробежная сила, под влиянием которой стекломасса равномерно распределяется по внутренним стенкам формы, точно воспроизводя се конфигурацию. Чем больше частота вращения, тем больше Центробежная сила и тем выше стекло поднимается в форме. Продолжительность формования 10… 15 с. Изделия, отформованные этим способом, имеют гладкую блестящую поверхность даже при сложной конфигурации. При Центробежном формовании по сравнению с другими способами сокращается расход стекломассы за счет того, что не образуется формовочный колпачок. Кроме того, этот способ легко поддаётся механизации, благодаря чему сокращается количество Ручного труда и снижается себестоимость изделия.

Рис. 4. Последовательность формования изделия центробежным способом:

I — ручной набор стекломассы в форму для формования, II — начало подъема стекломассы в форме в момент включения вращения формы, III — окончательное формование изделия

Реклама:Читать далее:Cпособы и виды обработки стеклоизделийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|