|

|

Категория:

Токарное дело Обработка конических поверхностей широким резцом. Конические поверхности длиной 20—25 мм обрабатывают широким резцом. Для получения необходимого угла применяют установочный шаблон, который прижимают к заготовке, а к его наклонной рабочей поверхности подводят резец, затем шаблон убирают и резец подают к заготовке. Обработка конических поверхностей при повернутых верхних салазках суппорта. Поворотная плита суппорта вместе с верхними салазками может поворачиваться относительно поперечных салазок, для этого освобождают гайки винтов крепления плиты. Контроль угла поворота с точностью до одного градуса осуществляют по делениям поворотной плиты. Поворотную плиту суппорта точно настраивают на требуемый угол поворота при помощи индикатора по предварительно изготовленной детали — эталону. Индикатор закрепляют в резцедержатель, а наконечник индикатора устанавливают точно по центру и подводят к конической поверхности эталона вблизи меньшего сечения, при этом стрелка индикатора ставится на нуль; затем суппорт перемещают так, чтобы штифт индикатора касался заготовки, а стрелка все время находилась на нуле. Положение суппорта фиксируют зажимными гайками. Достоинства способа: возможность обработки конусов с любым углом уклона, простота наладки станка. Недостатки способа: невозможность обработки длинных конических поверхностей так как длина обработки ограничена длиной хода верхних салазок суппорта (например, у станка 1К62 длина хода 180 мм); обтачивание ведут при ручной подаче, что снижает производительность и качество обработки. Обработку конических поверхностей при повернутых верхних салазках суппорта можно механизировать, применив приспособление. Гибкий вал получает вращение от ходового винта или от ходового вала станка через спиральные зубчатые колеса и передает вращение на рукоятку винта верхних салазок. Некоторые токарные станки (16К20, 163 и др.) имеют механизм передачи вращения на винт верхних салазок суппорта. На таком станке независимо от угла поворота можно получить автоматическую подачу верхних салазок. Если наружная коническая поверхность вала и внутренняя коническая поверхность втулки должны сопрягаться, то конусность сопрягаемых поверхностей должна быть одинакова. Чтобы обеспечить одинаковую конусность, обработку таких поверхностей выполняют без переналадки положения поворотной плиты. При этом для обработки конусного отверстия применяют расточный резец с головкой, отогнутой вправо от стержня, а шпинделю сообщают обратное вращение. Обработка конических поверхностей способом смещения задней бабки. Длинные наружные конические поверхности обрабатывают способом смещения корпуса задней бабки. Заготовку устанавливают в центрах. Корпус задней бабки при помощи винта смещают в поперечном направлении так, что заготовка становится «на перекос». При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

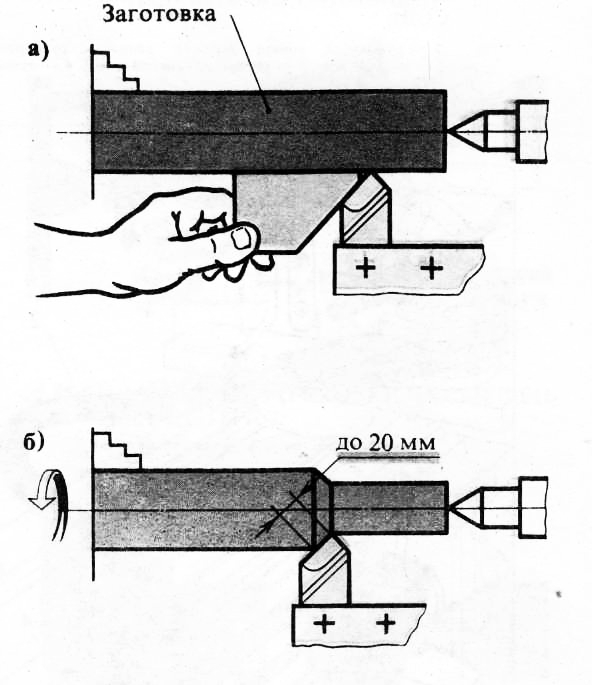

1. ОБРАБОТКА КОНИЧЕСКОЙ ПОВЕРХНОСТИ КОНУСА ШИРОКИМ РЕЗЦОМ:

а — установка резца по шаблону, б — схема обработки

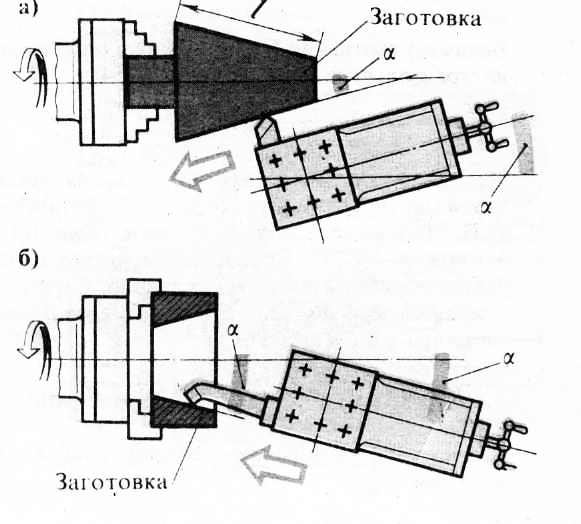

2. ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ (КОНУСОВ) ПРИ ПОВЕРНУТЫХ ВЕРХНИХ САЛАЗКАХ СУППОРТА:

а обтачивание наружной поверхности, б — растачивание внутренней поверхности, а — угол уклона конуса

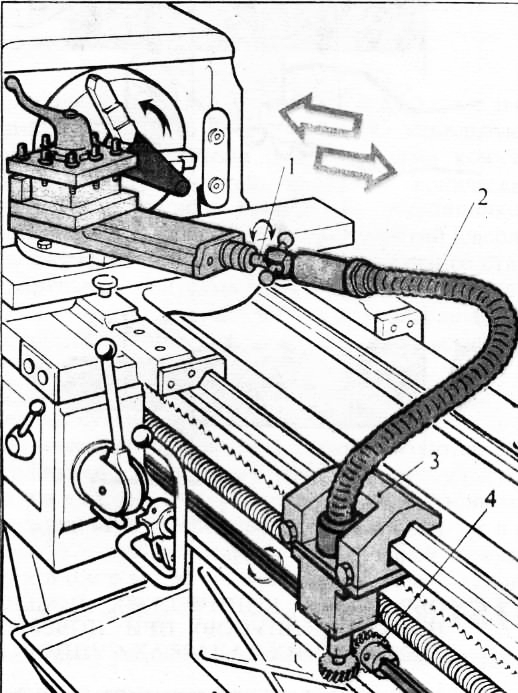

3. ПРИСПОСОБЛЕНИЕ С ГИБКИМ ВАЛОМ ДЛЯ МЕХАНИЧЕСКОЙ ПОДАЧИ ВЕРХНИХ САЛАЗОК ПРИ ОБРАБОТКЕ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ (КОНУСОВ):

1 — рукоятка винта верхних салазок, суппорта, 2 — гибкий вал, 3 — корпус приспособления. 4 — зубчатая передача

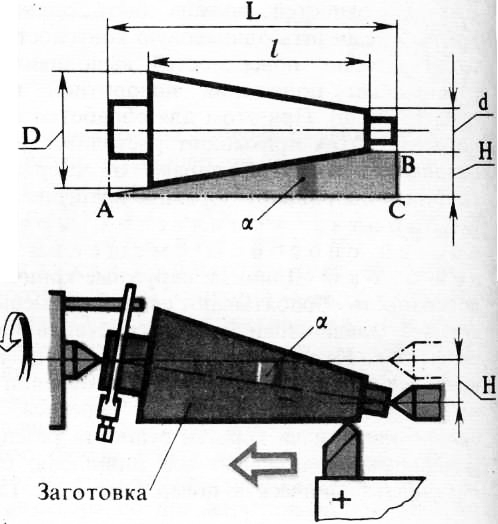

Величину смещения Н задней бабки определяют из треугольника ЛВС:

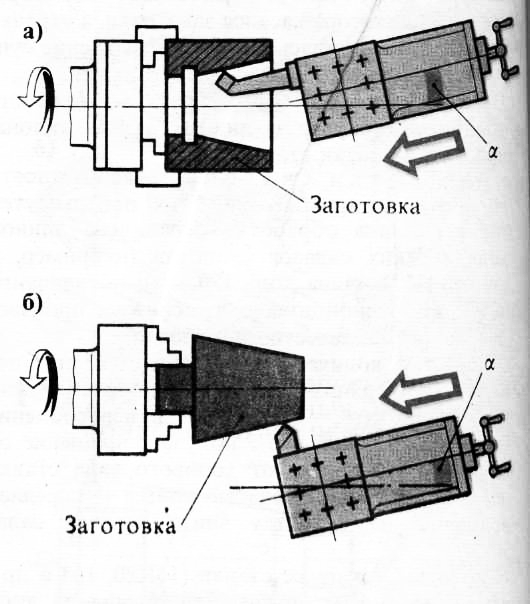

4. ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ (КОНУСОВ) БЕЗ ПЕРЕНАЛАДКИ ВЕРХНИХ САЛАЗОК СУППОРТА

5. ОБРАБОТКА НАРУЖНОЙ КОНИЧЕСКОЙ ПОВЕРХНОСТИ (КОНУСА) СПОСОБОМ СМЕЩЕНИЯ ЗАДНЕЙ БАБКИ:

Н — величина смещения задней бабки

Величину смещения корпуса задней бабки относительно плиты контролируют по делениям на торце плиты или при помощи лимба поперечной подачи. Для этого в резцедержателе закрепляют планку, которая подводится к пиноли задней бабки: положение фиксируется лимбом. Затем поперечные салазки отводят назад на расчетную величину по лимбу и заднюю бабку смещают до соприкосновения с планкой. Наладку станка на обтачивание конусов способом смещения задней бабки можно выполнять по эталонной детали, которую закрепляют в центрах и смещают заднюю бабку, контролируя индикатором параллельность образующей поверхности эталонной детали к направлению подачи. Контроль можно также осуществить при помощи резца и полоски бумаги: резец соприкасают с конической поверхностью по меньшему, а затем по большему диаметрам так, чтобы между резцом и этой поверхностью протягивалась полоска бумаги с некоторым сопротивлением. Чтобы во время вращения заготовки не повредилось центровое отверстие, применяют шариковый центр. Вращение заготовке должно передаваться только хомутиком: крепление в патроне недопустимо. Достоинства обработки конических поверхностей способом смещения задней бабки: возможность обработки длинных заготовок и возможность автоматической подачи суппорта. Недостатки: невозможность обработки внутренних конусов и конусов с большим углом. Реклама:Читать далее:Обработка конических поверхностей при помощи копировальной (конусной) линейкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|