|

|

Категория:

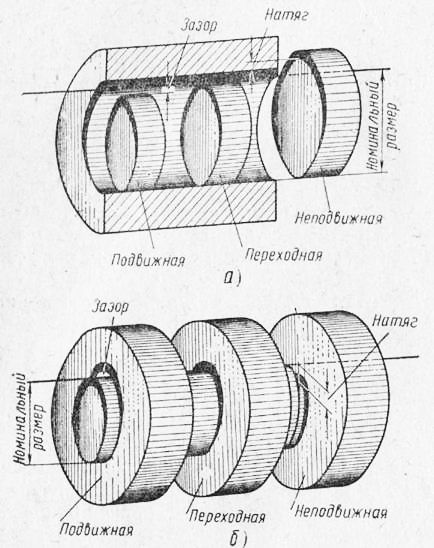

Слесарно-инструментальные работы Далее: Допуски других элементов Широкое внедрение принципа взаимозаменяемости в промышленность возможно только тогда, когда его основные положения явятся непреложным законом для всей промышленности, когда допуски и посадки, применяемые на заводах, окажутся сведенными в-единую систему, обязательную для всех. Такая система позволяет установить ограниченное количество различных величин отклонений и типов посадок для каждого номинального размера и, следовательно, сократить нужную номенклатуру калибров и режущего инструмента. В Советском Союзе действует такая система допусков и посадок в виде серии общесоюзных стандартов (ОСТ). Общесоюзные стандарты устанавливают: Система ОСТ характеризует точность выполнения размеров в машиностроении при помощи классов точности. Системой установлено 10 классов: 1; 2; 2,а; 3; 3,а; 4; 5; 7; 8; 9. Чем меньше порядковый номер класса, тем выше точность. Насколько же выше точность одного класса точности по сравнению с другим? Для примера возьмем таблицу ОСТ на допуски. Рассматривая эту таблицу, обращаем внимание на то, что для меньших номинальных размеров допуск всегда меньше, чем для больших. Это объясняется тем, что большие размеры выполнить гораздо труднее- Поэтому, чтобы сравнить во сколько раз один класс точнее другого, надо сравнить допуски одинаковых размеров с одинаковой трудностью исполнения. В системе ОСТ классы точности принято сравнивать с величиной допуска на вал 2 класса точности, принимая ег0 в качестве условной величины точности. Размер этого допуска, уменьшенный в 10 раз для удобства вычислений и выраженный в микронах (микрон — 0,001 мм), носит название единицы допуска. Единица допуска вычисляется следующим образом. Отсюда видно, что у большего размера детали — больше величина единицы допуска. Поэтому целесообразнее таблицы допусков строить с одинаковым количеством единиц допуска для любого размера детали внутри данного класса. Количество единиц допуска, содержащихся в классах точности, позволяет их сравнивать между собой. Если разделить количество этих единиц на 10, то можно получить ответ на вопрос: во сколько раз допуски того или иного класса больше или меньше допусков, установленных для валов 2 класса точности. Рассмотрим теперь посадки. Выше было сказано, что посадки образуются созданием зазоров или натягов за счет намеренных отступлений от номинального размера одной из сопрягаемых деталей. Так как в образовании посадки всегда участвует пара поверхностей (в общем случае поверхность отверстия и поверхность вала), то возникает вопрос: за счет какой поверхности лучше создать зазор или натяг. Посадку лучше всего образовать за счет изменения номинальных размеров вала. Если же это диктуется особыми производственными условиями, то, в крайнем случае, можно образовывать посадки и за счет изменения размеров отверстия. Общеприняты две системы посадок: система отверстия и система вала. Система, при которой посадки образуются изменением размеров вала при неизменности предельных размеров отверстия, носит название системы отверстия (рис. 1, а). Отверстие при этой системе называют основным отверстием и его предельные отклонения от номинала обозначают буквой А с индексом соответствующего класса точности (Аь А2, А3 и т. д.). Если же остаются постоянными предельные размеры вала, а посадки образуются за счет изменения размеров отверстий,— это система вала (рис. 1, б). В этом случае вал получает название основного вала, а его отклонения обозначают буквой В с индексами классов точности. Общесоюзным стандартом предусмотрены обе системы. Выбор той или иной из них зависит от экономической, целесообразности применения системы и конструктивных особенностей изготовляемых деталей. У нас в промышленности применяется в основном система отверстия, требующая меньшей номенклатуры инструмента. Сокращенные обозначения посадок ставятся в чертежах справа от номинального размера, расположенного в размерной линии. В сборочном чертеже условное обозначение их посадки показывается в виде дроби, числителем которой служит условное обозначение посадки отверстия, а знаменателем условное обозначение посадки вала.

Рис. 1. Система отверстия и система вала.

Все сказанное выше о допусках и посадках относится к допускам и посадкам для валов, отверстий (диаметральных размеров) и линейных размеров деталей. Между тем взаимозаменяемое производство требует установления предельных отклонений и для других элементов. Реклама:Читать далее:Допуски других элементовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|