|

|

Категория:

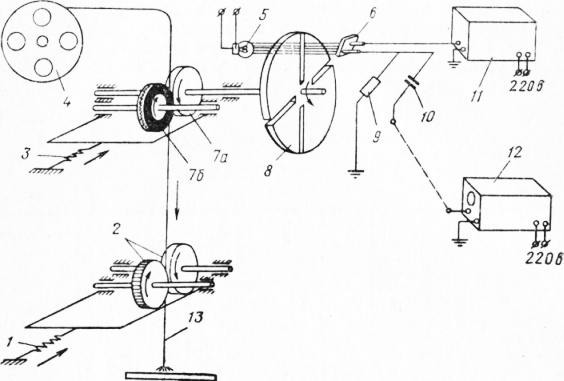

Сварные соединения Далее: Клеесварные конструкции В современных конструкциях летательных аппаратов, особенно в узлах двигателей, широко применяются сварные соединения тонких листов толщиной 0,8 — 2,5 мм конструкционных и нержавеющих сталей, жаропрочных сталей и других, свариваемых встык. Для этой цели обычно используются различные методы автоматической сварки плавлением в защитных газах вольфрамовым электродом, с присадкой, под слоем флюса; в защитных газах плавящимся электродом диаметром 1,2 — 1,6 мм и др. В зарубежной практике при сварке узлов двигателей из таких материалов широко применяют автоматическую сварку в защитных газах плавящимся электродом малого диаметра (0,4 — 0,8 мм). Этот метод характеризуется применением высоких плотностей тока (600 — -700 а/мм2), что обеспечивает струйный перенос электродного металла в шов, и высокой скоростью сварки (около 100 м/час); при этом скорость подачи сварочной проволоки достигает 2000 м/час и более. Этот способ обладает рядом преимуществ: Метод может быть использован для сварки как продольных, так и кольцевых швов в соединениях из различных материалов. При таком способе сварки особенное внимание должно уделяться равномерности подачи электродной проволоки, что обеспечивается применением горелок небольшой длины и соответствующей конструкцией узла подачи, имеющего не менее двух пар подающих роликов. Неравномерная подача проволоки приводит к резким колебаниям процесса формирования сварного шва, к появлению прожогов инепроваров. Для контроля равномерности подачи проволоки в процессе сварки может быть использовано специальное электромеханическое устройство, в котором скорость истинного движения электродной проволоки, перерабатывается в электрические сигналы и в виде импульсов наблюдается в осциллографе или записывается на ленте самописца. Характер и очередность расположения импульсов позволяют определить наличие и величину неравномерности подачи в каждый данный момент. Устройство состоит из пары холостых роликов — 7 а, стального и 7 б, обрезиненного, между которыми зажимается электродная проволока. При своем перемещении проволока приводит во вращение ролики. На оси одного из роликов укреплен тонкий диск с радиальными прорезями, расположенными на равном расстоянии по окружности. С одной стороны диска расположен источник света, с другой фотопреобразователь. При вращении диска свет через прорези периодически попадает на фотоэлемент преобразователя и в виде импульсов сигналов подается на осциллограф или самописец. Расположение сигналов и определяет характер подачи.

Рис. 1. Схема прибора контроля равномерности подачи электродной проволоки при автоматической дуговой сварке:

1, 3 — поджимные устройства, 2 — рабочие ролики, 4 — катушка, 5 — лампочка, в — фотопреобразователь, 7 — холостые ролики (а — стальной, б — обрезиненный), 8 — диск, 9 — сопротивление, 10 — конденсатор, 11 — выпрямитель, 12 — осциллограф, 13 — проволока

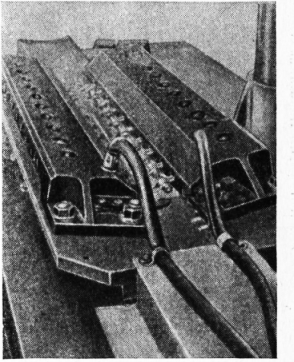

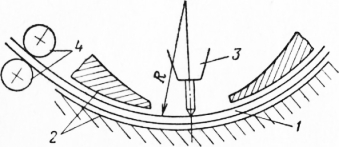

Для изготовления изделий из материалов толщиной менее 0,6 мм (рукава, трубы, обечайки, еильфоны и т. п.) обычно используется сварка вольфрамовым электродом в среде аргона. Сварку рекомендуется вести на постоянном токе обратной полярности от источников с напряжением холостого хода 65 — 70 в и индуктивностью в сварочной цепи 0,1 гн. Дуговая сварка конструкций из таких материалов имеет ряд особенностей по сравнению со сваркой материалов больших толщин: Основной трудностью сварки таких изделий является опасность прожогов. Причинами появления их чаще всего служат неточность сборки и коробление кромок при сварке, вызывающее местное увеличение зазоров и изменение теплоотвода. Величина коробления зависит от толщины свариваемого материала, расстояния .между прижимами и т. п. В связи с этим к сборочно-сва-рочной оснастке для выполнения таких работ предъявляются особые требования. При сварке материалов толщиной менее 0,6 мм прижимные приспособления должны обеспечивать: Из применяемых в промышленности прижимных приспособлений наиболее полно удовлетворяют перечисленным требованиям пневмсшланговые приспособления клавишного типа. В отличие от других приспособлений они практически обеспечивают постоянство прижимного усилия, дают хороший обзор зоны сварки и относительно просты в изготовлении и обслуживании. Для обеспечения необходимой точности сборки стыка плоскости клавиш прижимов, подкладку и стол приспособления рекомендуется шлифовать. Давление прижатия должно быть не менее 2 кГ/см2. Продольные швы на листах из материалов малой толщины можно выполнять способом дуговой сварки вольфрамовым электродом с непрерывным деформированием свариваемых кромок. Сущность этого способа заключается в том, что в процессе сварки свариваемым кромкам с целью увеличения их жесткости сообщается местный прогиб в плоскости шва в сторону, противоположную сварочной дуге, чем устраняется влияние местной потери устойчивости кромок на возникновение прожогов. При этом сварочная горелка укрепляется неподвижно, а листы проталкиваются валками через щелевые направляющие, обеспечивающие выгиб и прижим кромок к подкладке. Радиус кривизны R берется в зависимости от материала, толщины, состояния свариваемой поверхности. Свариваемые кромки можно собирать с небольшой нахлесткой (1,5 — 2 мм), которая полностью расплавляется с образованием стыкового шва. Такой способ сварки тонколистовых материалов позволяет исключить необходимость применения сложных приспособлений и значительно снижает требования к точности сборки.

Рис. 2. Общий вид приспособления клавишного типа

Трудности сварки тонколистовых материалов в значительной степени снижаются при применении сварки импульсной дугой. Сущность способа заключается в том, что плавление металла производится дугой, горящей периодически отдельными импульсами с определенными интервалами во времени. Сплошной шов при этом получается путем расплавления отдельных точек с заданным перекрытием их между собой. Изменение характера температурного поля металла в зоне сварки по сравнению с обычной аргоно-дуго-вой сваркой и ограниченность сварочной ванны размерами точки устраняют «провисание» шва и на 30 — 40% уменьшают коробление кромок. Необходимым условием получения качественных швов при сварке импульсной дугой является стабильное возбуждение дуги с достаточно точной установкой длительности импульса и паузы. С целью стабилизации горения дуги и ионизации дугового промежутка в момент зажигания импульсной дуги используется, так называемая, «дежурная» дуга, т. е. маломощная дуга (0,8 — 2,0 а), постоянно поддерживаемая между вольфрамовым электродом и изделием от самостоятельного источника питания, на которую накладывается импульсная дуга. Дежурная дуга стабилизирует катодное пятно на конце электрода и обеспечивает необходимую термоэлектронную эмиссию в электроде, которая постоянно поддерживает дуговой промежуток в ионизированном состоянии, что, в свою очередь, устраняет «блуждание» импульсной дуги. Это обеспечивает постоянство электрических параметров процесса и размеров точек. Способ сварки импульсной дугой обладает более широким диапазоном регулирования теплового воздействия источника тепла на металл, чем обычная аргоно-дуговая сварка. Регулируя ток, скорость, длительность импульса и паузы, можно в широких пределах изменять размеры шва.

Рис. 3. Схема процесса сварки тонколистовых деталей с предварительным изгибом свариваемых кромок:

1 — свариваемые кромки, 2 — щелевые направляющие, 3 — сварочная горелка, 4 — валки

Сварка тонколистовой стали выполняется в приспособлениях клавишного типа на медной подкладке с канавкой глубиной 0,15 — 0,2 мм и шириной 1,8 — 2 мм. С целью уменьшения коробления кромок сварку импульсной дугой рекомендуется выполнять на «жестких» режимах. Реклама:Читать далее:Клеесварные конструкцииСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|