|

|

Категория:

Шлифование и полирование стекла Сырьевые материалы. Сырьевые материалы, используемые в производстве любого стекла, разделяются на главные и вспомогательные. Главные — это материалы, посредством которых в стекломассу вводят кислотные, щелочные и щелочно-земельные оксиды: кремния Si02, алюминия А1203, бора В203, натрия и калия Na20 и К20, щелочно-земельных CaO, MgO, ВаО и др., например РЬО и ZnO. К таким материалам относятся песок, сода, сульфат, поташ, мел, доломит, известняк, мрамор. Сырьем для ввода в стекло кремнезема или оксида кремния Si02 (основного стеклообразующего оксида) служит главным образом кварцевый песок. Качество кварцевого песка зависит от содержания в нем „емнезема и примесей: чем выше содержание кремнезема и иже содержание примесей, тем качественнее песок. Высококачественный песок должен содержать 99… 99,8% Si02 и не более 0.2% примесей. Для бесцветных и хрустальных стекол наиболее нежелательные примеси — соединения железа, которые окрашивают стекло в желтый или зеленый цвет. Кварцевые пески, используемые в производстве свинцового хрусталя и сортовой посуды, классифицируют в зависимости от содержания оксидов железа и в соответствии с этим им присваивают ту или иную марку. Например, 010В, 015В, 020В означает, что содержание оксида железа в песке соответственно 0,010; 0,015 и 0,020%. Для производства свинцового хрусталя используют пески высшего сорта марки 00BC—010В, сортовой посуды —00BC—015В (бесцветное стекло) или 00BC—020В (окрашенное стекло). Если содержание примесей превышает указанные значения, песок обогащают. Содержание в песках, используемых в производстве свинцового хрусталя и сортовой посуды, других красящих примесей не должно превышать, (%): V205 —0,05; Ti02 —0,05; Сга03 —0,0001; сульфидов — 0,01 -f-0,001. На скорость варки стекла большое влияние оказывает размер зерен песка и количественное соотношение зерен разных размеров, т. е. его зерновой состав. Так, при производстве сортовой посуды рекомендуется применять кварцевые пески с содержанием фракций размером 0,1 …0,5 мм до 85—90%. В состав стекол оксид алюминия вводят в виде полевых шпатов, пегматитов и каолинов. Если в состав натрий-кальций-силикатных стекол ввести небольшое количество А120з, то термический коэффициент расширения стекла понизится, его химическая стойкость повысится, значительно улучшатся механическая и термическая прочность. Но при этом несколько замедляется скорость варки и осветления стекла, поэтому рекомендуется вводить в состав стекла не более 2% А1203. Полевые шпаты — распространенное сырье. По химическому составу они подразделяются на натриевые—альбит (Na2OX XAl203-6Si02); калиевые —ортоклаз (К20-Al203-2Si02) и кальциевые—анортит (Ca0-Al203-2Si02). В полевых шпатах содержится до 30% А1203, до 0,4% оксидов железа. Пегматиты — природная смесь полевого шпата, кварца и некоторых других минералов. Примерный химический состав, пегматитов (%): А1203— 13—19; Si02 —72—79; Na20 + K20 — 6—7; CaO—1,07—1,14; MgO — 0,3—0,4; Fe203 — 0,09—0,60. Каолины — горные породы, состоящие в основном из минерала каолинита Al203-2Si02-2H20. В производстве стекла используют обогащенный каолин с минимальным содержанием оксида железа. Примерный химический состав каолинов (%). А120з —36—38; Si02 — 46,5; Са0-0,8; ТЮ2 — 0,4—0,8; Fe203^ 0,4—0,8. Варка и осветление стекла значительно облегчается, если в его состав вводят даже небольшие количества оксида бора В203 (до 2%). Введение В203 снижает температуру варки, что приводит к экономии топливных материалов и меньшему износу огнеупоров; при варке стекол, содержащих В203, в ванных печах увеличивается съем стекломассы; стекла с В203 имеют лучшие выработочные свойства, поэтому им отдают предпочтение при механизированном производстве. В качестве сырьевых материалов для введения В203 используют борную кислоту Н3ВО3, буру Na2B407-ЮН20 и борат кальция. В качестве натрийсодержащего сырья при производстве сортового стекла используют карбонат натрия с содержанием Na20 — 58,5%- Применяемый карбонат натрия должен содержать не менее 95% Na2C03, не более 1% NaCl и 0,01—0,02% Fe(OH)3. При производстве сортовых стекол используют в небольших количествах и сульфат натрия, который во время варки играет роль ее ускорителя и осветлителя. Через’ сульфат натрия рекомендуется вводить 0,1… 0,5% Na20, причем только в обесцвеченное стекло. Использование сульфата натрия для введения оксида натрия при варке хрустальных стекол нежелательно, так как в этом случае могут образоваться сульфиды металлов, имеющие высокую красящую способность. Нитрат натрия NaN03 (селитра) применяют для ввода от 1 до 6% Na20, при этом использование селитры определяется ее окисляющим действием. Однако, учитывая более высокую стоимость по сравнению с другим натрийсодержащим сырьем, ее применение ограничено. Калий содержащие материалы (оксид калия), введенные вместо оксида натрия в состав натрий-кальций-силикатного стекла, способствуют улучшению оптических и выработочных свойств, повышению химической стойкости и цветовых характеристик. В состав обесцвеченных и цветных стекол обычно вводят от 2 до 5% К20, а в состав хрустальных — до 16%. Сырьем для ввода К20 является поташ и калиевая селитра. Если при варке хрустальных стекол в его состав вводится через поташ до 15% К20, то содержание оксидов железа в поташе не должно превышать 0,002 … 0,003%, а оксидов хрома — 0,0005%; присутствие сульфата калия K2SO4 недопустимо. Калиевая селитра (нитрат калия) KN03 используется как окислитель, при этом вводится через нитрат калия от 1 до 6% К20. Щелочноземельные оксиды, вводимые в стекломассу, — СаО, МаО, ВаО. Оксид кальция СаО, ускоряя реакции варки стекла, облегчает ее и способствует лучшему осветлению; улучшает выработочные свойства стекломассы, повышает химическую стойкость стекла. Оксид кальция вводят в стекло через соду — карбонат кальция СаС03, содержащий 56% СаО. Из многочисленных разновидностей карбоната кальция на стекольных заводах используют известняк, мел, доломит, известковый шпат и иногда мрамор. В перечисленных минералах содержание СаО доходит до 90… 98%, остальное — примеси. Самая нежелательная примесь — оксид железа; его содержание в меле и доломите, используемых при производстве сортовой посуды, не должно превышать 0,04%. Однако получаемые с месторождений мел, известняк и доломит содержат оксида железа до 0,3%- Поэтому при производстве высокохудожественных изделий их заменяют боратом кальция, практически не содержащим оксидов железа. Основное сырье для введения в состав стекла оксида магния MgO — доломит CaC03-MgC03. В чистом виде доломит содержит 30,4% СаО+ 21,9% MgO. Обычно в доломите содержатся такие примеси, как песок, глинозем, оксид железа, содержание которого должно быть минимальным. При введении MgO в состав стекла улучшаются кристаллизационные свойства, снижается термический коэффициент расширения, повышается механическая прочность. Оксид бария ВаО вводят в состав стекломассы с по-мощью карбоната бария ВаС03, частично применяют сульфат бария BaS04 и иногда нитрат бария Ва(ЫОз)г. Через карбонат можно ввести в состав стекла до 77,8% ВаО, через нитрат — 58,6%. ВаО в небольших количествах (0,5%) ускоряет варку стекла, введение же 8 … 9% ВаО затрудняет осветление стекломассы. Обычно в стекла для сортовой посуды вводят 3 … 5% ВаО для улучшения их выработочных свойств, что важно при механизированном производстве. Оксид бария усиливает блеск стекла, повышает его показатель преломления и плотность. ВаО является основным компонентом (до 20%) бариевых хрусталей. Свинецсодержащие материалы (оксид свинца РЬО) — основные компоненты хрусталей. Оксид свинца придает хрусталю высокие оптические свойства и специфический блеск. В зависимости от содержания РЬО свинцовые хрустали бывают малосвинцовые (15…25%), свинцовые (25…30%), высокосвинцовые (свыше 40%). Свинцовый сурик 2РЬ0-РЬ02 и свинцовый глет РЬО — основные сырьевые материалы, с помощью которых в состав стекла вводят оксид свинца. Преимущество сурика в том, что он не содержит нежелательных примесей и при использовании его вероятность восстановления свинца сведена к минимуму. Через свинцовый сурик вводят до 97,7% РЬО. Выделяющийся при тепловом разложении сурика кислород способствует лучше, му осветлению стекломассы и поддерживает окислительную среду. Особое внимание уделяют содержанию красящих примесей в свинецсодержащем сырье, которое должно быть минимальным (%): оксидов железа — не более 0,001, соединений кобальта, никеля, хрома, меди — до 0,0001. Цинкосодержащие материалы (оксид цинка ZnO) вводят в стекло за счет содержания Si02. Это приведет к снижению термического коэффициента расширения, повышению показателя преломления и химической стойкости стекла. Оксид цинка — обязательный компонент (8… 14%) селенового рубинового стекла, которое имеет интенсивную красную окраску. В составе же обесцвеченных и хрустальных стекол оптимальная концентрация ZnO 3%. Вспомогательные сырьевые материалы способствуют ускорению варки стекла (окислители и восстановители, ускорители), улучшению качества стекломассы (осветлители), окрашиванию ее (красители или глушители), обесцвечиванию (обесцвечива-тели), причем некоторые из перечисленных материалов оказывают на стекломассу комплексное действие. Ускорители варки стекла — обычно это кремнефто-рид натрия Na2SiF6 — интенсифицируют стекловарение. Они понижают температуру реакций силикатообразования на 100… 200 °С, способствуют более быстрому их протеканию. Однако стекломасса, содержащая фтор, интенсивно разрушает огнеупоры стекловаренной печи, поэтому вводить фториды в качестве ускорителей следует при условии применения высокоустойчивых плотных огнеупоров. Окислители и восстановители также ускоряют варку стекла. Большинство промышленных стекол варят в окислительных условиях. Это делают для того, чтобы оксид железа (III) перевести в оксид железа (II). Для варки некоторых цветных стекол требуются восстановительные условия. Окислительные или восстановительные условия создают введением в стекломассу окислителей или восстановителей. К окислителям относятся вещества, которые, нагреваясь и разлагаясь, выделяют свободный кислород. В качестве восстановителей применяют углерод, который добавляют к шихте или вводят в стекломассу в виде кокса, антрацита или древесного угля’, винный камень КН4С4Н4О6 или виннокаменную кислоту Н2С4Н20б; соединения олова в виде оксида олова (II) SnO, хлорида олова (II) SnCl2-2H20 и оловянных опилок. Осветлители вводят в шихту, чтобы видимые пузыри быстро выделялись из расплавленной стекломассы. Некоторые осветлители входят в состав основных компонен-например, сульфата натрия, селитры. Красителями окрашивают стекла в процессе их варки. По механизму действия красители подразделяются на молекулярные и коллоидные. К молекулярным относятся те красители, которые полностью оастворяются в стекломассе, причем окраска таких стекол не меняется при повторной тепловой обработке. Молекулярными красителями являются соединения: Из соединений меди используют только оксид меди (II) СиО, который окрашивает стекло в зеленовато-голубой цвет. К коллоидным красителям относятся соединения, которые в процессе варки равномерно распределяются в толще стекломассы в виде мельчайших коллоидных частиц. В качестве коллоидных красителей используют соединения: Глушители вводят в стекломассу для придания стеклу светорассеивающих свойств. В качестве глушителей чаще всего используют соединения фтора и фосфора. Обесцвечиватели устраняют нежелательные сине- ц желто-зеленые оттенки, которые придают стеклу примеси, например оксиды железа. По характеру воздействия на стекломассу обесцвечиватели бывают химические и физические. Химические обесцвечиватели переводят образующийся при варке оксид железа (II) FeO в оксид железа (III) Fe203. Для обесцвечивания (2Fe0+l/202-»-Fe203) используют такие материалы, которые разлагаются при высоких температурах с выделением свободного кислорода. В качестве химических обесцве-чивателей используют следующие материалы: В качестве химических обесцвечивателей также используют сульфат натрия Na2S04 и оксид церия (IV) Се02. Физические обесцвечиватели окрашивают стекломассу в цвет, дополнительный к оттенку стекломассы, т. е. один цвет накладывают на другой. Хотя интенсивность окраски при этом и уменьшается, общая светопрозрачность понижается —в этом недостаток физического способа обесцвечивания по сравнению с химическим. В качестве физических обесцвечивателей используют: оксид марганца (III) Мп203 — сообщает стеклу фиолетовый цвет, который дополняет желтую окраску стекла; селен Se; оксид никеля (II) NiO — придает стеклу нежно-фиолетовый оттенок; оксид кобальта (II) СоО — окрашивает стекло в дополнительный синий цвет; оксиды редкоземельных: оксид церия (IV) Се02, оксид празеодима Рг203, оксид неодима Nd203, оксид эрбия Ег203. Приготовление шихты. Шихта — это однородная смесь сыпучих главных и вспомогательных сырьевых материалов, содержащих необходимые для получения стекла оксиды в заданном соотношении. Поскольку примеси могут ухудшать внешний вид изделия,, важное значение в производстве сортовой посуды и художественного стекла имеет чистота сырьевых материалов. Поэтому их хранят в крытых складских помещениях. Лари, силосы, бункера ХРдругие емкости с материалом предохраняют от сырости, осад-и почвенных вод, попадания отходов топочной части печи (са-К и’ несгоревших частиц углерода и т. д.). Совершенно недопустимо совместное хранение различных сырьевых материалов, и их взаимное загрязнение. Процесс приготовления шихты состоит из следующих этапов: подготовки сырьевых материалов, взвешивания их в заданных с0отношениях, перемешивания без потерь в замкнутом объеме и складирования готовой шихты. Подготовка состоит в очистке материалов от примесей (обогащении), сушке, измельчении, просеивании. Главным образом обогащают песок, так как даже в наиболее чистых песках содержится до 0,05 мае. ч. оксида железа (III) Ре20з (в стеклах для художественных изделий эта примесь не допускается). Если примеси железа находятся в песке в виде частиц железных руд размером в среднем 0,6 мм, то песок просеивают на качающихся или вибрационных грохотах (ситах). Вместе с частицами железных руд отсеиваются и крупные частицы песка, которые могут замедлить процесс стекловарения. Примеси железа могут быть в песке и в виде глинистых частиц диаметром менее 0,15 мм. Такие пески очищают в винтовых противоточных аппаратах. Попутно при такой обработке вымывается и мелкая песчаная пыль, которая в дальнейшем могла бы слипнуться в комочки и образовать дефекты стекла — кварцевые камни. Если примеси обладают магнитными свойствами (частицы магнетита, железный окатыш, опилки), то песок подвергают магнитной сепарации, т. е. извлекают примеси с помощью электромагнита. Эффективный способ обогащения песка — флотооттирка: смесь песка с водой (пульпу) продувают сжатым воздухом с одновременным добавлением пенообразующих веществ. Такому обогащению подвергают пески, в которых примесные соединения либо обволакивают частички песка тонкой пленкой, либо присутствуют в виде вкраплений внутри зерен песка. Во время барботажа (бурления) пульпы многократно сталкивающиеся зерна песка соскабливают пленку примеси, частички которой с потоком воздуха поднимаются на поверхность, удерживаются пеной и вместе с ней удаляются из флотационной машины. Прошедший обогащение песок сушат во вращающихся сушильных барабанах (10… 12 об/мин) при температуре 700…800 °С. Такие кусковые сырьевые материалы, как известняк, доломит, мел, измельчают и просеивают. В материалах, которые поступают на завод в сыпучем виде, например соде, поташе, селитре, могут образоваться комочки. Поэтому такие материалы перед добавлением в шихту разрыхляют и просеивают. Сырьевые материалы готовят либо в составном цехе стекольного завода, либо на специализированных предприятиях вблизи места добычи, откуда поставляют на стекольные заводы в готовом виде. Подготовленные сырьевые материалы отвешивают в заданных соотношениях для составления шихты. Шихту заданного состава перемешивают в смесителях. По типу пространства, где происходит перемешивание, различают смесители барабанные (корытные и конусные) и тарельчатые. Одно из основных требований к приготовленной шихте — высокая химическая однородность. Только при этом условии процесс стекловарения протекает нормально и готовое стекло бывает без пороков. Химическую однородность шихты контролируют 2—3 раза в сутки химическими анализами. Если результаты анализов сходны между собой, шихта считается однородной.

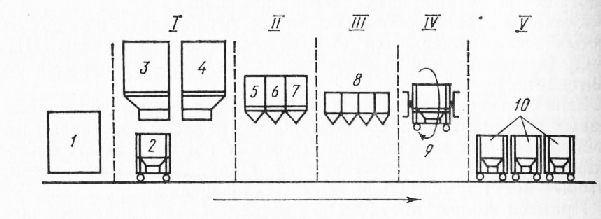

Рис. 1. Технологическая схема дозировочно-смесительного отделения: участки:

I, II—весовые, III — ввода малых добавок, IV—перемешивания шихты в контейнерах, V — транспортирования контейнеров к стекловаренной печи; 1 — склад пустых контейнеров, 2 — контейнер под загрузку; бункера: 3 — песка, 4 — стеклобоя, 5 — соды, 6 — поташа, 7 — сурика; 8 — хранилище малых добавок, 9 — смеситель, 10 — загруженные контейнеры

Готовая шихта перед загрузкой в стекловаренную печь поступает на кратковременное хранение в бункера. При длительном хранении шихта слеживается. Поэтому разработаны методы, позволяющие не только хранить шихту длительное время, но и значительно интенсифицировать следующий этап получения стекла — варку. К таким методам относятся брикетирование и гранулирование. Они состоят в следующем. В сыпучую шихту вливают водный раствор силиката натрия (жидкого стекла или силикатного клея) и перемешивают все, пока не образуется тестообразная масса. Из нее изготовляют брикеты или гранулы, которые затем при тепловой обработке отверждаются. Таким образом предотвращается расслаивание и пыление шихты, в результате ускоряется провар, улучшается качество стекломассы. На заводах, выпускающих сортовую посуду из стекол разного состава, например разных цветов, для приготовления пихты используют контейнеры. Пустые контейнеры со склада (рис. 1) поступают на весовой участок, где из бункеров в контейнер отвешиваются песок и стеклобой. По поточной линии контейнер поступает на весовой участок II и из бункеров, в контейнер отвешивают соду, поташ, сурик. Реклама:Читать далее:Варка стекла и стекловаренные печиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|