|

|

Категория:

Столярные работы Изготовление изделий состоит из отдельных операций, выполняемых как вручную, так и с помощью механизмов. В зависимости от вида и количества изделий, от условий изготовления их и использования оборудования производство может быть организовано непосредственно на строительной площадке, в столярной мастерской, на деревообрабатывающем заводе или комбинате. В организацию производства входит установление режима сменности, подбор оборудования, определение потребности рабочей силы, расчет и подготовка сырья, подготовка соответствующих инструментов, шаблонов, приспособлений, организация рабочих мест и разработка графика производства. Производство может быть индивидуальным, мелкосерийным, крупносерийным и массовым. Индивидуальным называется такое производство, при котором изделия изготовляют в незначительном количестве, причем повторение выпуска этих изделий не предусмотрено. Серийным называется такое производство, при котором изделия выпускают более или менее крупными партиями (сериями), причем заранее предусматривается повторяемость серии. В зависимости от размеров выпускаемых серий серийное производство подразделяется на мелкосерийное (с выпуском изделий мелкими партиями) и крупносерийное (с выпуском изделий большими партиями). Массовым называется такое производство, при котором изделия выпускают в большом количестве непрерывно и в течение длительного времени без изменения их конструкции. Массовое и крупносерийное производство позволяет применять наиболее совершенные формы организации производства: конвейерную и непрерывно-поточную работу. При выпуске предприятием одного и того же изделия в больших количествах можно организовать поточное производство с правильно подобранным и эффективно загруженным оборудованием и наиболее совершенной организацией технологического процесса. При этом получаются наиболее дешевые столярные изделия с применением минимального количества человеческого труда. При переходе на выпуск других изделий небольшими партиями приходится часто перестраивать технологический процесс. Поэтому наиболее производительным является непрерывно-поточное производство, при котором рабочие места располагаются в порядке выполнения операций, а число и производительность этих мест рассчитаны на непрерывный переход обрабатываемых деталей (или изделий) от одной операции к другой в строго установленный промежуток времени. Ручной поток — наиболее простая форма производства. Детали в этом случае с одного рабочего места на другое передаются самим рабочим вручную или с помощью простейших транспортных устройств. Поток с распределительным конвейером представляет собой линию рабочих мест, обслуживаемую общим транспортером (конвейером) для передачи обрабатываемых деталей от одной операции к другой. Для выполнения операции детали либо переносят с транспортера на рабочие места, либо обрабатывают непосредственно на конвейере, который в этом случае называется технологическим конвейером. Чем больше мощность предприятия, т. е. чем больше выпуск продукции, тем больше расчленяется технологический процесс на отдельные операции. Это лает возможность применять оборудование, более приспособленное к выполнению отдельных и однообразных операций, благодаря чему уменьшается трудоемкость и снижается стоимость изделия. Для организации производства более эффективным является изготовление однотипных изделий. Общая структура технологического процесса одинакова почти для всех механизированных столярных производств. Процесс изготовления столярно-строительного изделия состоит из трех основных этапов: заготовки деталей, сборки изделия и его отделки. В соответствии с этим в состав деревообрабатывающих производств входят следующие цехи (отделения): лесопильный, сушильный, раскройно-заготовительный, машинный, сборочный, повторной обработки, малярно-отделочный и подсобные помещения. Лесопильный цех предназначен для распиловки бревен на пиломатериалы требуемых размеров. Многие деревообрабатывающие предприятия снабжаются пиломатериалами со стороны, а поэтому не имеют в своем составе лесопильного цеха. Сушильный цех состоит из сушильных камер, в которых древесину высушивают до определенного процента влажности. Сушке подвергаются либо доски, либо заготовки после раскроя досок. Раскройно-заготовительный цех предназначен для раскроя досок на черновые заготовки, прирезанные по сечению на соответствующие черновые размеры деталей какого-либо изделия. В машинном цехе черновые заготовки превращают в готовые детали, выстроганные по необходимому профилю и приготовленные для столярной вязки. Деталям придается окончательная форма с точными размерами.

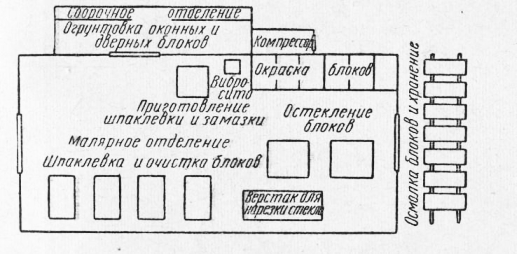

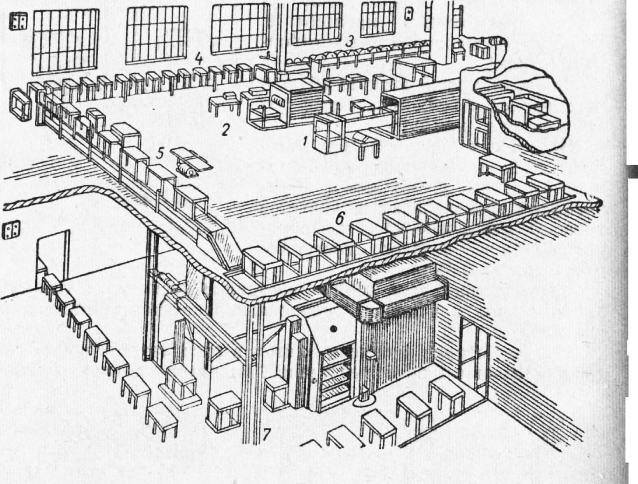

Рис. 1. Технологическая схема цеха малярно-стеколъных работ В сборочном цехе собирают из подготовленных деталей отдельные части или узлы (рамки, коробки) изделия, а также все изделие (оконный блок,стул). Цех повторной обработки предназначен для промежуточной обработки собираемого изделия. Например, собранная оконная створка перед ее навеской должна быть острогана по толщине и по периметру. В малярно-отделочном цехе выполняются определенные операции: окраска,-лакирование, остекление и др. Самостоятельные отделочные цехи имеются на крупных предприятиях; на мелких производствах и в мастерских отделка изделий совмещается со сборкой. К подсобным помещениям деревообрабатывающих производств следует отнести склады для хранения лесоматериалов, промежуточные склады для хранения готовых деталей, пред’ назначенных к сборке.

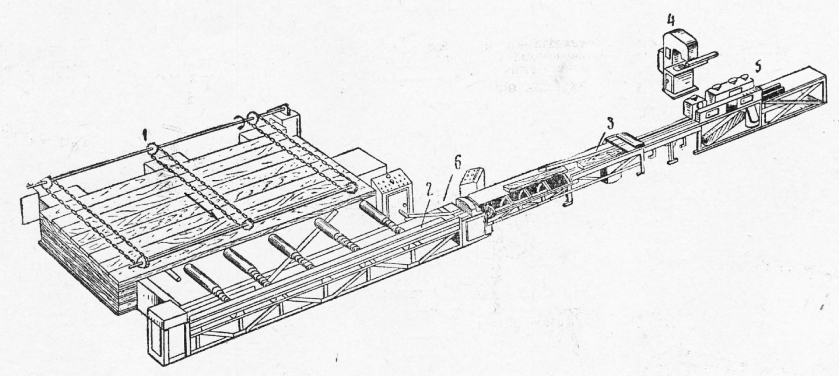

Рис. 2. Схема линии раскроя пиломатериалов типа ДЛ2:

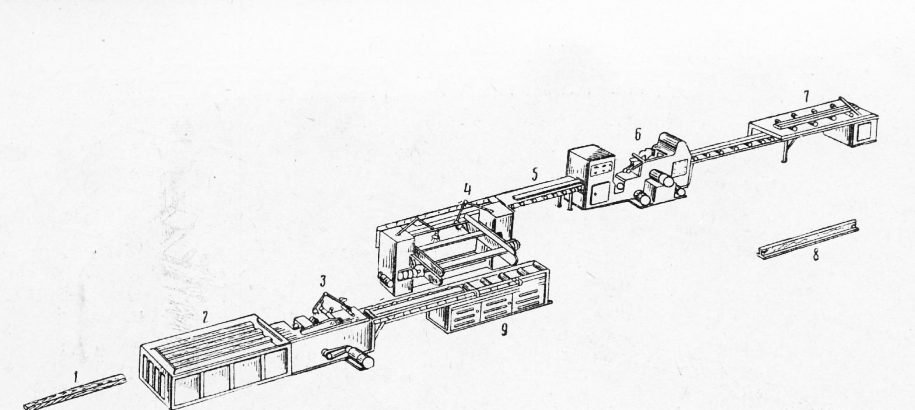

Рис. 3. Схема линии обработки брусков коробки типа ДЛ8А:

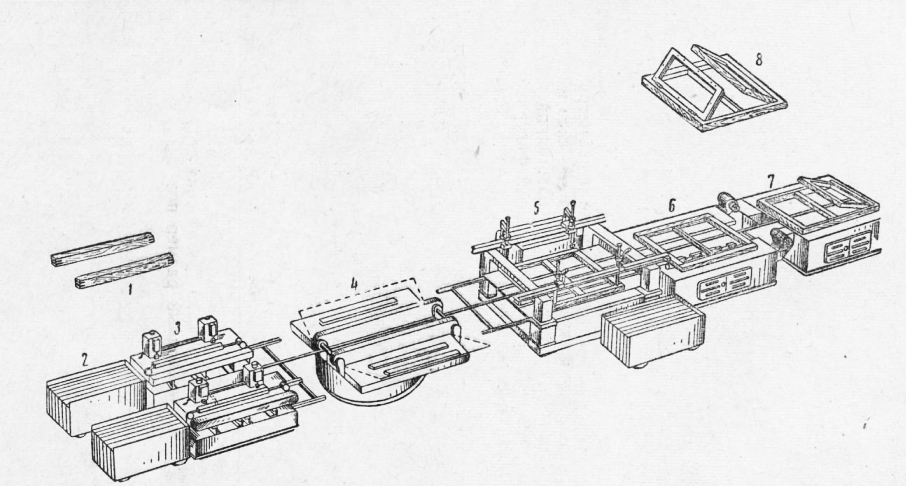

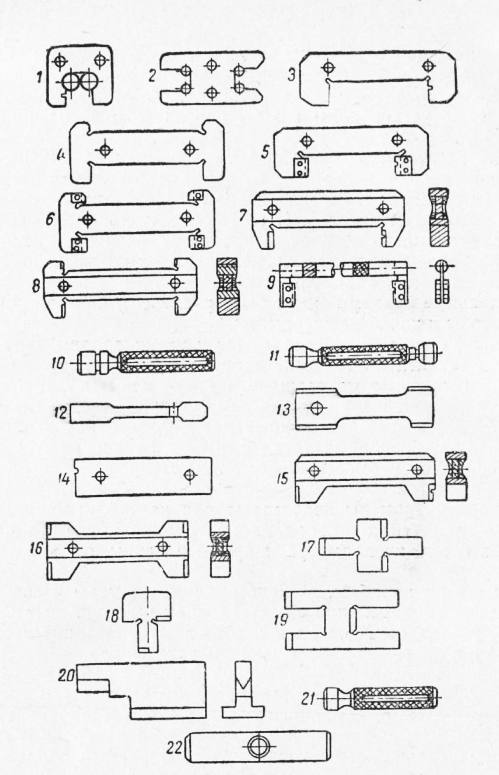

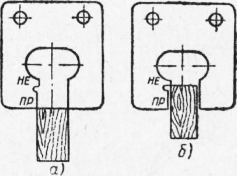

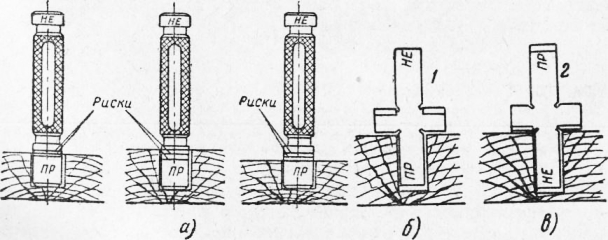

Рис. 4. Схема линии сборки коробок и оконных блоков типа ДЛЮ: Современный автоматизированный цех оконных блоков имеется на деревообрабатывающем комбинате № 6 «Главмос-промстройматериалы» (г. Железнодорожный, Моск. обл.). На современных деревообрабатывающих предприятиях для облегчения сборки изделий и создания условий для высокой производительности труда на сборке организовано изготовление взаимозаменяемых деталей. Чтобы обеспечить максимальную взаимозаменяемость деталей, точность их изготовления в пределах допускаемых отклонений по чертежам проверяют с помощью предельных калибров. Предельные калибры могут быть разделены на два типа: калибры-скобы и калибры-нутромеры. Калибры-скобы предназначаются для контроля: наружных размеров деталей по толщине, ширине и длине; шипов прямоугольных и круглых по толщине, ширине и диаметру, а также и по длине; расположения гнезд для петель, замков и гнезд для сопряжений с импостами горбыльками; расстояний между заплечиками зашипованных деталей, профилей фигурного сечения детали, ширины и высоты переплетов, створок, дверных полотен. Калибры-нутромеры используют для контроля: внутренних размеров проушин по ширине, длине, глубине, круглых и прямоугольных гнезд, их диаметра, ширины и длины, глубины шпунтов. Чертежи на калибры, их конструкцию, размеры и типы разрабатывают одновременно с составлением технологической карты для производства детали и изготовляют в механической мастерской и в деревообрабатывающем цехе завода. Калибры изготовляют устойчивой формы из металла, древесины твердой породы, фанеры, клееной древесины в трех экземплярах каждый. Один экземпляр выдают станочнику, второй должен быть у работников технического контроля и третий в инструментальной мастерской как контрольный образец. Каждый калибр маркируют, т. е. на обеих сторонах краской пишут его номер, номинальный размер посадки и классы точности. В процессе работы станочник обязан в установленное время контролировать предельным калибром точность изготовления детали. Запрещается нажимать на калибр рукой. Если деталь имеет неправильные размеры, станочник должен прекратить работу, выяснить и устранить причину отклонения от заданных размеров: при этом все детали, изготовленные с момента предыдущей проверки, подлежат контролю.

Рис. 5. Предельные калибры: Процесс сборки готовых изделий и деталей с проверкой их калибрами состоит из ряда стадий. Первой стадией является сборка деталей в узлы — рамки, щиты, коробки. Прежде чем собирать из них изделия, их обрабатывают на станках с целью выверки размеров с применением калибров, уничтожения провесов и, если нужно, сверления гнезд, отборки профилей. Заключительной стадией сборочного процесса является сборка узлов и деталей в изделие. На многих предприятиях столярные изделия собирают конвейерным способом. Необходимой предпосылкой конвейеризации является точность и высокое качество обработки деталей и узлов, поступающих в сборку на конвейер.

Рис. 6. Контроль наружных размеров: Процесс сборки письменных столов организуется в трех специализированных поточных линиях. При выпуске книжных шка-

Рис. 7. Контроль глубины гнезд и шпунта: На каждой линии организован свой поток, наиболее полно отвечающий технологическому процессу, осуществляемому на данной линии.

Рис. 8. Схема разветвленного сборочного и отделочного конвейеров: Детали склеивают синтетическим клеем. Для ускорения процесса склеивания узлы и детали проходят через нагревательную камеру. Внедрение сборочных пневматических вайм уменьшило за-траты времени на сборку различных по конструкции узлов изделий. Выпуск письменных столов и книжных шкафов с конвейеров производится партиями. За одну смену с конвейеров снимается 70 готовых изделий. Реклама:Читать далее:Организация труда, нормы, расценки, планирование и учетСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|