|

|

Категория:

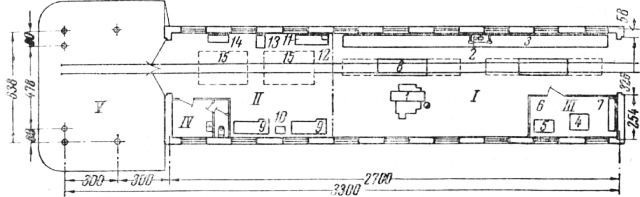

Плотничные и столярные работы Изготовление столярных изделий должно производиться по определенной технологии. Технологическим процессом производства любого изделия называется заранее продуманное, рационально построенное сочетание последовательных рабочих операций, которые нужно выполнить для того, чтобы из сырья (в столярном деле из нестроганых досок) получить готовое изделие. Как в деревообрабатывающих цехах, так и в мастерских, имеющих небольшую мощность, технологический процесс изготовления столярных изделий, состоящий из целого ряда производственных операций, должен быть организован по строго установленной схеме. Отдельные производственные операции по изготовлению столярных изделий выполняются также в определенной последовательности. Так, сначала производят разметку досок на заготовки для деталей, затем их раскрой, далее строгание, оторцовывание, зарезание шипов и выдалбливание проушин, отборку фальцев, сборку изделий из заготовленных деталей и их отделку. Нарушать установленную последовательность операций по изготовлению столярных изделий нельзя. Весь технологический процесс изготовления столярных изделий расчленяется на отдельные операции, выполняемые в одном или в нескольких цехах. На крупных деревообрабатывающих предприятиях обычно организуют отдельные цехи: раскройный, машинный, клеильный, сборочный и отделочный. В небольших столярных мастерских, в том числе и в колхозных, целесообразно организовать два отделения — заготовительное и сборочное. На рис. 1 в качестве примера показана такая столярная мастерская. В современных условиях на изготовление каждой детали, на сборку узлов и изделий составляются технологические карты, являющиеся основным производственным документом рабочего. В технологической карте указываются наименование и эскиз детали, последовательность выполнения операций, перечисляются необходимые для выполнения каждой операции оборудование, приспособления, инструменты и материалы, устанавливается норма времени, отводимого на выполнение заданной операции и даются необходимые указания по выполнению работы.

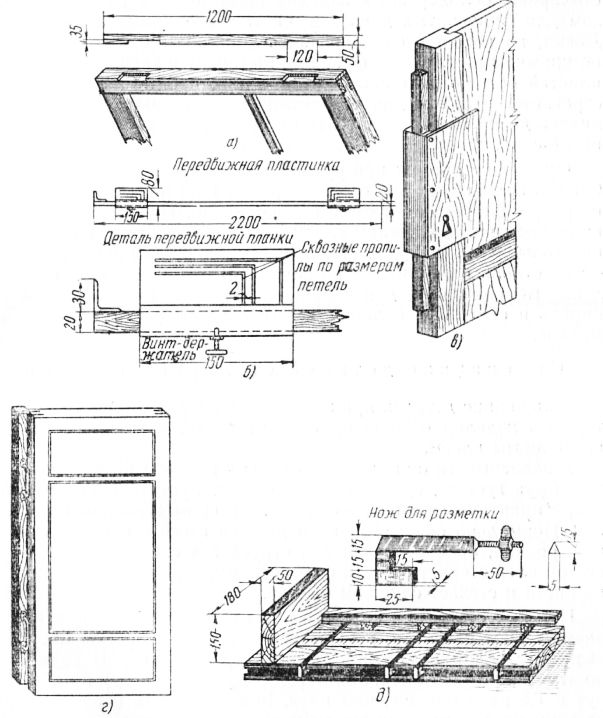

Рис. 1. Столярная мастерская: Каждый столяр при ознакомлении с технологической картой всегда должен обращать особое внимание на то, какие приспособления в ней предусмотрены. Приспособления, применяемые при выполнении каждой операции, постоянно совершенствуются. Взамен устаревших, неудобных и малопроизводительных приспособлений столяры-новаторы изобретают и внедряют в производство новые, более совершенные. Изготовляют столярные изделия по чертежам. Поэтому все детали надо заготовлять в полном соответствии с формой и размерами, указанными в чертежах, с учетом припусков на обработку. Отступление от чертежей при заготовке деталей влечет за собой затруднения при сборке изделий и является одной из причин брака. В связи с этим в столярном деле особые требования предъявляются к качеству и точности разметки. Разметка Разметку производят на протяжении всего процесса изготовления изделия. Качественная разметка требует хорошего разметочного инструмента и точных приспособлений, а также правильных приемов выполнения работ. Кроме обычных разметочных инструментов, описанных в главе III, в столярном деле применяют разнообразные специальные разметочные приспособления и шаблоны. Разметочную гребенку применяют для разметки шипов и проушин при заготовке элементов оконных переплетов и дверных полотен. Применение этой гребенки вместо рейсмуса освобождает столяра от кропотливой работы по установке в каждом случае штифтов рейсмуса на заданный размер. Рейсмусовый набор также значительно экономит время при разметке благодаря тому, что каждый штифт в наборе установлен на строго выверенном расстоянии от зубца-упора. Шаблоны применяют и для разметки угловой вязки брусков, гнезд под замки, под оконные и дверные петли и т. д. Необходимо периодически проверять разметочный инструмент и разметочные приспособления — шаблоны и устранять обнаруженные в них дефекты. Заготовка деталей Операции по заготовке деталей столярных белодеревных изделий делят на две, последовательно выполняемые группы: Раскрой досок на бруски для получения столярных заготовок производят одним из способов, приведенных в главе III. При раскрое особое внимание должно быть обращено на удаление всех тех пороков древесины, которые не допускаются в изделии. Иногда (при изготовлении изделий из древесины ценных лиственных пород) перед раскроем доски строгают. На строганой поверхности яснее выступают пороки древесины, подлежащие удалению. Поперечный раскрой обычно производят на маятниковой пиле, а продольный — на циркульной. Формирование деталей, заготовляемых из брусков, заключается в строгании заготовок, их торцовании, профильной обработке, а также обработке шиповых и других соединений. Прежде чем приступить к строганию столярного бруска, в нем выбирают лицевую плоскость, по которой при дальнейшей обработке выравнивают все остальные плоскости. Обычно в качестве лицевой плоскости принимают вогнутую пласть, но при этом необходимо обращать внимание на то, чтобы дефектные места не выходили на лицевую сторону. После строгания лицевой плоскости брусок строгают «в угол», а затем две другие стороны строгают так, чтобы они были параллельны первым двум и чтобы ширина и толщина детали соответствовали заданным размерам. Потом деталь оторцовывают точно по длине под прямой угол, на концах ее зарезают шипы и проушины, выбирают гнезда и высверливают отверстия в нужных местах, а затем производят ее окончательную профилировку (снятие фасок, отборку фальцев, калевок и т. д.). Все эти операции при отсутствии деревообрабатывающих станков выполняются соответствующим электрифицированным или ручным столярным инструментом.

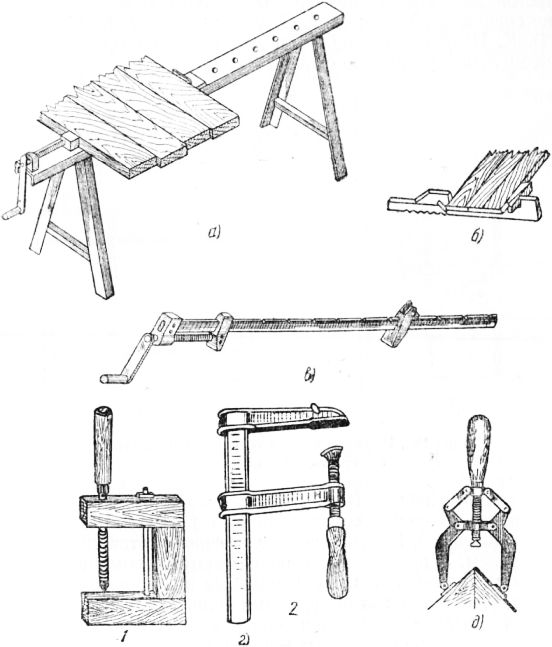

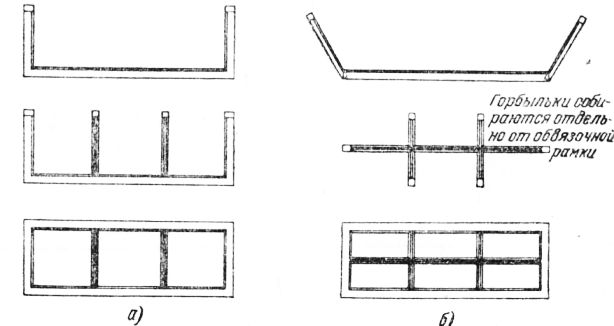

Рис. 2. Разметочные приспособления и шаблоны для столярных работ: Формирование (заготовка) щитов при изготовлении столярных белодеревных изделий производится главным образом для филенчатых дверей и чистых столярных перегородок. Доски, из которых собирают щиты, должны быть обработаны по кромкам на гладкую фугу или на шпунт и гребень. Острожка пластей обычно не производится, так как щит после склейки строгается целиком для устранения неизбежных провесов. Опиливать доски по размеру щита не нужно, так как щит обрезают после склейки. Фугование кромок при ручной работе производится попарно. Столяр складывает две соседние доски пластями и, поставив их на ребро, фугует обе кромки одновременно. Прифугованные доски смазывают по кромкам клеем и соединяют в щит, который запрессовывают в ваймах. После просушки клея щит строгают с обеих сторон и опиливают по заданным размерам. При изготовлении мелких щитов для небольших филенок целесообразно собирать и склеивать большие щиты, а затем распиливать их на мелкие. Склеивание деталей столярных изделий Склеивание деталей при заготовке и сборке столярных строительных изделий обычно производят костным, мездровым или казеиновым клеем. В зависимости от количества воды в клеевом растворе он может быть густым, средним или жидким. Густота клеевого раствора практически определяется характером стекания его с кисти. Нормально сваренный клей должен стекать с кисти сплошной, ровной, просвечивающейся струей без сгустков. Чрезмерно густой клей стекает с кисти со сгустками, а жидкий не держится на кисти и стекает слишком быстро. При приготовлении костного или мездрового клея плитки его размельчают на куски, которые укладывают в чистую посуду и заливают водой комнатной температуры так, чтобы вода полностью закрывала клей. Количество воды (по весу) обычно берут в 1,5 раза больше, чем клея. Заливать клей горячей водой не допускается, так как это ухудшит его качество. Замоченный водой клей в течение 6—12 час. должен равномерно набухнуть,- после чего его разогревают в специальной клеянке с водяной ванночкой. При варке клея без водяной ванночки он подгорает и портится. Костный клей обычно начинает плавиться и растворяться при температуре +30°, а мездровый — около +40°. Кипятить клеевой раствор нельзя, так как при кипячении снижаются его клеящие качества; раствор необходимо разогреть до рабочей температуры +60—75° и, чтобы он не остывал, на рабочем месте cледует периодически менять в водяной ванночке горячую воду или подогревать ее по мере остывания. Загустевший клей разводят горячей водой, непрерывно размешивая его. В жидкий раствор для увеличения его густоты добавляют набухший клей. Влажность древесины склеиваемых элементов не должна превышать 12%, а температура воздуха в помещении должна быть не менее +18°. Клей наносится на склеиваемые поверхности кистями тонким слоем 0,1—0,15 мм. Склеивание при меньшей толщине клеевого шва и с наличием непромазанных клеем мест называется «тощим» или «голодным». Такое склеивание так же, как и склеивание слишком толстым швом, непрочное. Запрессовка склеиваемых элементов должна производиться до застудневания нанесенного на поверхности клея. Сила сжатия деталей при запрессовке рекомендуется при склеивании костным клеем 3—4 кг/см2, а при склеивании мездровым клеем — 6— 12 кг/см2. Достигнуть такого усилия нажатием рук трудно, поэтому запрессовка производится в винтовых ваймах или сжимами на клиньях. Выдержка склеенных элементов в запрессованном состоянии составляет 2—2,5 часа. Освобожденные из вайм детали могут подвергаться дальнейшей обработке только после предварительной выдержки примерно в течение двух суток. При склеивании казеиновым клеем приготовление клеевого раствора производится без подогрева. Казеин имеет свойство уже при температуре +40° свертываться, теряя при этом свои клеящие свойства. Клей поступает с заводов-изготовителей в виде порошка, затаренный в пакетах или другой таре. После вскрытия тары порошок необходимо тщательно перемешать, так как при перевозке клея более тяжелые составные его части (медный купорос, едкий натр) от встрясок обычно скапливаются на дне тары. Для получения клеевого раствора на каждую единицу порошка (по весу) необходимо двойное количество воды. Вода должна иметь комнатную температуру ( + 16—20°). Порошок постепенно засыпается в воду при непрерывном и тщательном перемешивании до тех пор, пока не получится однородная сметанообразная тягучая масса. Необходимо следить за тем, чтобы в клеевом растворе не образовывались неразмешанные комочки порошка. При сильном загустении смеси во время приготовления раствора перемешивание надо прекратить. При этом смесь через некоторое время сама разжижается. Добавлять для разжижения смеси воду нельзя. Приготовленный к работе раствор казеинового клея не может долго храниться. Каждую партию раствора надо готовить на 4—5 час. работы. После пятичасового хранения клеевая масса становится непригодной к работе. Режим склеивания древесины казеиновым клеем состоит из Таких же операций, как и при склеивании костным или мездровым клеем. Однако этот режим имеет свои особенности. При склеивании шиповых соединений, торцов и усов казеиновый клей наносится обычно на обе склеиваемые поверхности, но в остальных Случаях клеем намазывают только одну поверхность. Казеиновым клеем допускается склеивать древесину, имеющую несколько большую влажность против допускаемой влажности при склеивании костным или мездровым клеем. Казеиновый клей пригоден для изготовления любых столярных изделий, необходимо только точно соблюдать установленные правила его приготовления и режим склеивания древесины. Практика показала, что казеиновый клей по своей водостойкости и прочности склеивания превосходит мездровый клей. Казеиновый клей отличается простотой приготовления, дешевизной и меньшей требовательностью к температурным условиям, необходимым при производстве работ. Расход казеинового клея (порошка) составляет от 150 до 300 г/м2 склеиваемой поверхности, а расход костного клея (сухого)—300-900 г/м2. Сборка изделий Сборку столярных строительных изделий, изготовляемых вручную, производят в сборочном отделении столярной мастерской на столярных верстаках с применением сжимных приспособлений и сборочных подставок. Чтобы собрать из готовых деталей оконную или дверную коробку, оконный переплет или его элемент (створку, фрамугу), а также дверное полотно, изделие сначала собирают для предварительной проверки насухо, т. е. без клея. Если при этом окажется, что соединения всех деталей пригнаны точно, то изделие разбирают и вновь собирают уже на клею. При массовом изготовлении однотипных изделий предварительную сборку каждого изделия можно не делать. Вгонку шипов в гнезда и проушины производят легкими ударами деревянного молотка через деревянные прокладки. Сборку оконных переплетов в зависимости от сложности их конструкции производят в следующем порядке. При сборке переплета, не имеющего взаимно пересекающихся горбыльков, сначала вгоняют короткие обвязочные бруски в один из длинных обвязочных брусков, затем вгоняют в гнезда горбыльковые бруски, а потом на верхние шипы насаживают второй длинный обвязочный брусок. При сборке переплета, имеющего взаимно пересекающиеся горбыльки, сначала отдельно производят сборку горбыльков с подрезкой их «на ус», затем в один из длинных обвязочных брусков вгоняют короткие обвязочные бруски, оставляя их в слегка раздвинутом положении. После этого в гнезда первого длинного обвязочного бруска вгоняют шипами короткие горбыльки; затем на шипы длинного горбылька насаживают гнездами короткие обвязочные бруски, а потом на верхние шипы коротких брусков и горбыльков насаживают второй длинный обвязочный брусок.

Рис. 3. Сжимные приспособления: Собранный на клею переплет после окончательной проверки угольником правильности углов и отсутствия перекосов зажимают в ваймах или другими зажимными приспособлениями, после чего в углах высверливают отверстия и в них загоняют смазанные клеем нагели. Выступающие излишки шипов и нагелей после просушки клея срезают и эти места зачищают. Следует отметить, что подрезка «на ус» горбыльков является очень трудоемкой и кропотливой операцией при сборке оконных переплетов. Для выполнения этой операции столяры пользуются обычно специальной стамеской. Столяры-новаторы Ф. С. Муравьев и Б. К. Нечунаев разработали для подрезки горбыльков «на ус» специальные усорезные станки.

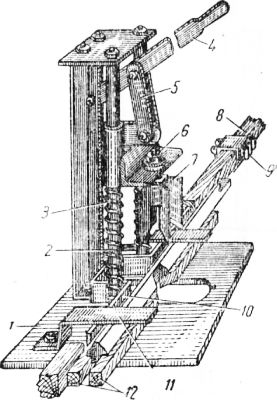

Рис. 4. Порядок сборки оконных переплетов: Усорезка Муравьева — ручной рычажный станок. Он позволяет получить сопряжение без разметочного срезания усов на горбыльках. Место зарезки уса фиксируется специальным ограничителем. Усорезные ножи поднимаются с помощью рычага. Горбылек укладывается на специальные подпорные бруски и сверху удерживается металлическими упорами. При опускании ножа на горбыльке зарезается «на ус» крестовое сопряжение вполдерева. Наличие подпорных брусков предупреждает скалывание уголков в заплечиках горбылька. Усорезка крепится к обычному верстаку. Усорезный станок Нечунаева — приводной, с передвижной кареткой. Его производительность в три раза превышает производительность ручного усорезного станка. Сборку дверных полотен филенчатой конструкции производят в следующей последовательности. Сначала обвязочные бруски дверного полотна предварительно собирают насухо без филенок, а потом также насухо предварительно собирается все дверное полотно уже с филенками. При сборке дверного полотна в один из обвязочных вертикальных боковых брусков ставят поперечные обвязочные бруски и средники. Затем в пазы вставляют филенки и насаживают второй боковой обвязочный брусок. После того как полотно собрано насухо и проверена правильность сборки, а также плотность всех со пряжений, его разбирают и снова собирают в той же последовательности, но уже на клею. Собранное на клею дверное полотно обжимают при помощи вайм или клиньев. Затем в угловых соединениях обвязок высверливают отверстия и вгоняют в них нагели на клею. После высыхания клея излишки нагелей и шипов срезают и полотно зачищают, В таком же порядке производят сборку филенчатых панелей для чистых столярных перегородок. Сборка оконных и дверных блоков состоит из следующих операций: Кроме того, на деревообрабатывающем предприятии или в построечной мастерской часто производят проолифлива-ние, шпаклевание и одноразовое окрашивание собранных оконных и дверных блоков, а в ряде случаев и их остекление. Сборка оконных и дверных блоков в заготовительных мастерских обеспечивает лучшее качество работ по заполнению оконных и дверных проемов, чем поэлементная установка столярных изделий непосредственно на постройке. При таком способе значительно повышается также производительность труда столяров. Рассмотрим основные операции по сборке блоков. Прифальцовка створок и фрамуг оконного переплета или полотен двухпольной двери заключается в отборке на створных брусках согласованных фальцев, образующих непро-дуваемый притвор. Отборка фальцев при работе вручную производится зензубелем, а при механизированном производстве выполняется на станках (фрезерах). Врезка петель и прирезка приборов при сборке оконных и дверных блоков требует большой точности выполнения всех операций. При неправильной врезке петель и постановке приборов может быть забракован весь изготовленный оконный или дверной блок.

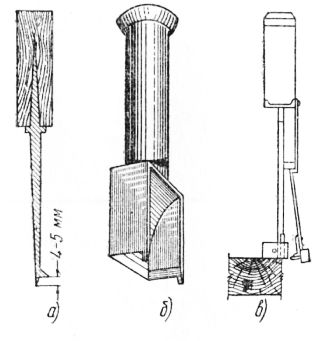

Рис. 5. Усорезка Муравьева: Петли должны устанавливаться на определенном расстоянии от внутренних кромок поперечных брусков, обычно равном длине петли. В местах врезки петель не должно быть сучков. Петли врезают заподлицо, с глубиной гнезда, равной толщине карты петли, и точным очертанием контура. Шурупы должны соответствовать размерам отверстий в петлях и ввертываться строго перпендикулярно. Потайные головки шурупов после их ввертывания должны быть заподлицо с поверхностью карты петли. Качество навески створок оконных переплетов и дверных полотен зависит главным образом от точности разметки и выборки гнезд под петли. Передовые рабочие-столяры применяют для выполнения этих операций различные приспособления: накладные шаблоны, разметочную линейку с ножами и накладную рейку со скобами Павлихина. Для отборки гнезд под петли глубиной, равной толщине карты петли, используют специальные стамески с упорами-ограничителями. Стамеска Долженко имеет три лезвия: одно продольное и два боковых. Лезвия снабжены упорами, ограничивающими глубину отборки гнезда. Отборка гнезда этой стамеской выполняется в два приема; сначала прорубают вертикально поставленной стамеской контуры гнезда, а затем стамеску наклоняют и вырезают древесину из оконтуренного места гнезда. Петлеврезыватель Нечунаева имеет два резца, один из которых шириной, равной длине карты петли, снабженный ограничителем глубины, служит для прорубки гнезда по контуру, а второй резец, расположенный сбоку горизонтально, служит для срезания древесины из прорубленного гнезда. Боковой резец укреплен на пружинящей пластинке. При постановке приборов используют также другие шаблоны и приспособления. Выборку гнезд под врезные замки осуществляют ручным электродолбежником.

Рис. 6. Специализированные стамески для врезки петель: Замки в дверях обычно врезают на высоте 0,9—1,0 м от пола, а ручки — на высоте 0,8—1,1 м. Шпингалеты врезают вверху и внизу. Ручки устанавливают так, чтобы их отворот был обращен в сторону открывания двери и створки переплета. При сборке оконных и дверных блоков в деревообделочных цехах или в мастерских окончательно устанавливают только те приборы, которые врезаются заподлицо с поверхностью изделия (замки, шпингалеты и др.). Все накладные приборы (ручки, задвижки и др.) обычно только прирезают, а закрепление их производят непосредственно на строительстве при установке блока в проем. Такой порядок предохраняет от повреждения накладные приборы при транспортировании столярных изделий. Накладные и висячие замки, применяемые для дверей и ворот сельскохозяйственных построек, устанавливают непосредственно на постройке. Изготовление простой мебели (табурета, скамьи, стола, тумбочки и т. д.) несложно. Сначала размечают и раскраивают доски на заготовки по заданным в чертежах размерам с необходимыми припусками на обработку. Затем детали строгают и склеивают щиты для сидения табурета, для крышки тумбочки, стола и т. д., производят разметку шипов и гнезд, их зарезку и долбление. По окончании заготовки деталей производят сборку изделия, вначале предварительную — насухо, а затем окончательную — на клею. После выдерживания и высыхания клея производят зачистку изделия и его отделку. Реклама:Читать далее:Установка столярных изделий на объектах строительстваСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|