|

|

Категория:

Машиноведение В процессах обработки металлов и сплавов их свойства не остаются постоянными, а изменяются и иногда весьма значительно. Эти изменения приводят к повышению или уменьшению твердости металла или к изменению других свойств. Намеренное изменение свойств металлов производится термической обработкой. Термической обработкой металлов и сплавов называют изменение их свойств путем нагревания, выдержки и охлаждения. Изменение внутреннего строения металлов приводит к изменению их механических свойств: твердости, прочности, пластичности, вязкости. Не все металлы в одинаковой степени поддаются термической обработке. Некоторые из них почти не изменяют свои свойства при термической обработке, другие изменяют их очень мало, третьи — весьма значительно. Наиболее чувствительна к термической обработке сталь. Низкоуглеродистые стали, содержащие менее 0,3% углерода, слабо изменяют свои свойства, среднеуглеродистые — уже заметно, а инструментальные — очень сильно. Широко применяют следующие виды термической обработки стали: отжиг, нормализацию, закалку и отпуск. Отжигом называется процесс нагревания стального изделия до температуры 750—860° (критическая точка), а затем очень медленного. его охлаждения в течение нескольких часов, часто вместе с нагревательной печью. При отжиге устраняются внутренние напряжения в металле, возникшие ранее от неравномерного остывания, и уменьшается твердость. Отжиг бывает необходимым и потому, что в процессах литья, прокатки и ковки охлаждение стальных изделий происходит неравномерно по толщине металла, они получаются у поверхности более твердыми и с трудом поддаются обработке резанием. Нормализация отличается от отжига только тем, что стальное изделие остывает на воздухе, причем значительно быстрее, чем при отжиге. Нагрев изделий производится до тех же температур, что и при отжиге. При нормализации сталь приобретает мелкозернистую и однородную структуру, но ее прочность и твердость получаются несколько выше, чем при отжиге. Нормализации подвергаются, например, малоуглеродистые мягкие стали (конструкционные). По сравнению с отжигом нормализация более экономичная операция, так как не требует охлаждения печи. Закалкой называется процесс нагревания стальных изделий до температуры 750—790° (или несколько выше), выдержки при этой температуре, в течение которой происходит перестройка структуры металла, и быстрого охлаждения. Призакалке резко возрастает твердость стали, ее прочность, но снижается вязкость. Многие ответственные детали машин, изготовляемые из стали, подвергают закалке, например коленчатые валы, шарикоподшипники и почти все инструменты. Температура нагрева стали для закалки зависит от ее химического состава. Нагревание изделий для закалки производят в камерных газовых или электрических печах или в соляных печах-ваннах. Электрические печи (муфельные) удобны тем, что нагрев в них производится равномерно и металл не соприкасается с потоком газов, образующихся при сгорании топлива. Кроме того, в них легко регулировать температуру нагрева. Наиболее совершенными являются электрические печи-ванны, где в качестве материала, нагревающего детали, служат расплавленные соли (поваренная соль, хлористый калий, сода и другие), находящиеся в огнеупорном тигле. Детали в такой ванне очень быстро нагреваются, совершенно не соприкасаются с атмосферой и легко могут быть нагреты лишь частично. Выдержка деталей при температуре нагрева продолжается от нескольких минут до получаса, в зависимости от толщины детали. Чем массивнее деталь, тем большее время необходимо.для выравнивания температуры по всей толщине металла. По истечении времени выдержки деталь опускают в охлаждающую среду: воду, масло или растворы солей в воде. Решающее значение в процессе закалки имеет быстрота охлаждения. Чем больше необходимость повысить твердость детали, тем быстрее нужно производить ее охлаждение. Наибольшую быстроту дает 10-процентный раствор поваренной соли в воде, несколько меньшую — вода и малую — машинное масло. Во избежание коробления и неравномерной закалки рекомендуется погружать детали в охлаждающую жидкость быстро и после погружения перемещать их в ней.

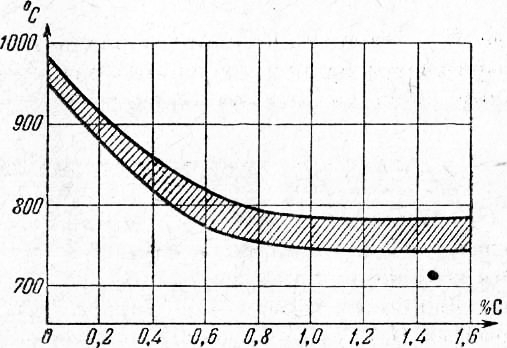

Рис. 1. Интервал температур нагрева сталей для закалки. Если по назначению детали необходимо сделать твердой только ее поверхность, то прибегают к способу поверхностной закалки. В этом случае быстро нагревают до необходимой температуры только тонкий, поверхностный слой и закаливают его, а сердцевина детали остается вязкой и мягкой. Такой нагрев можно сделать с помощью газовой горелки, развивающей высокую температуру, или токами высокой частоты. Последний способ позволяет легко регулировать глубину и равномерность прогрева и отличается высокой производительностью. Отпуск. Для уменьшения хрупкости закаленную сталь подвергают отпуску. Отпуск заключается в повторном нагреве, но уже до более низких температур, чем при закалке, с последующим охлаждением. Различают низкий отпуск — нагрев до температуры 200— 330°, средний — до 500° и высокий — до 700°. Наиболее часто применяют низкий отпуск. Низкий отпуск производят’в масляных и соляных ваннах, а часто и на воздухе. В последнем случае температуру отпуска легко контролировать по появлению цветов побежалости. Так называется похожая на радугу гамма цветов, появляющаяся на зачищенной до блеска поверхности куска стали при нагревании. Каждому цвету соответствует своя температура. Более высокая температура соответствует и более глубокому отпуску. По прилагаемой таблице цветов побежалости можно довольно точно определить температуру нагрева. Нагретую до необходимой температуры отпуска деталь охлаждают в воде и тем самым прекращают отпуск на требуемой ступени. Реклама:Читать далее:Обработка металлов литьем и давлениемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|