|

|

Категория:

Совершенствование производства В настоящее время государственной стандартизацией охвачена основная номенклатура широко применяемого в машиностроительном производстве инструмента. Между тем еще очень большое количество инструмента проектируется и изготовляется самими предприятими в качестве оригинального. При этом стоимость такого инструмента в 3—4 (а в некоторых случаях значительно больше) раза превышает стоимость аналогичного инструмента, изготовляемого специализированными инструментальными заводами. Это положение вызвано следующими причинами. 1- В области заводской стандартизации долгое время стандартизации инструмента, относящегося к вспомогательному производству, уделялось совершенно недостаточное внимание. Недостаточность теоретических и методических разработок в области заводской стандартизации приводила к тому, что стандартизация инструмента часто осуществлялась без взаимосвязи со стандартизацией конструктивных элементов деталей. Это и является причиной того, что конструкторы при проектировании деталей применяют часто такие формы и размеры конструктивных элементов, для обработки и измерения которых как в стандартах предприятий, так и в государственных стандартах отсутствуют инструменты. Поэтому при разработке технологических процессов технологами для формообразования и контроля этих элементов предусматривается оригинальный инструмент. На многих же машиностроительных предприятиях заводские стандарты на инструмент отсутствуют. Это, в свою очередь (даже при наличии на предприятии стандартов на элементы деталей), приводит к неоправданно большой номенклатуре как тестированного, так и оригинального инструмента. 2. Многие виды и разновидности инструментов, предусмотренные государственными стандартами, специализированными инструментальными заводами не изготовляются. Оформление заказов на инструменты, на которые специализированные инструментальные заводы принимают заказы, настолько усложнено, что машиностроительные заводы вынуждены изготовлять инструменты своими силами, а не заказывать их на специализированных предприятиях. 3. Недостаточная осведомленность технологов, проектирующих технологические процессы, о номенклатуре инструмента, централизованно поставляемого специализированными инструментальными заводами. Основной документ, несущий информацию о централизованно изготовляемом инструменте — справочник «Специализация инструментальных заводов» — издается тиражом 18 ООО экземпляров, что далеко недостаточно; указанный справочник выдается на предприятии инструментальному отделу. Для технологических же служб предприятий специализированный информационный документ о номенклатуре покупного инструмента, как правило, не разрабатывается. 4. Существующий на машиностроительных заводах метод обозначения инструмента оригинальными шифрами приводит к дополнительной потере информации как на этапе разработки технологических процессов (затрудняет процесс заимствования ранее разработанных конструкций инструментов), так и в процессе подготовки производства инструмента. Система же учета спроектированного ранее инструмента (там, где она применяется) является весьма несовершенной. На многих машиностроительных предприятиях до настоящего времени не внедрена система классификации и обозначения инструмента и оснастки МН 74—59-кМН 81—59. Между тем, внедрение этой системы позволило на одном из заводов сократить объем проектирования только оригинального режущего инструмента на 70% [58]. Важно отметить, что указанное сокращение было достигнуто за счет повышения уровня применяемости (на основе классификации инструмента) ранее спроектированного инструмента. Заводские стандарты на инструмент в данном случае отсутствовали. Их наличие позволило бы еще более значительно сократить номенклатуру применяемого инструмента. Следует также отметить, что сама система обозначений инструментов МН 74—59 — МН 81—59 нуждается в некотором совер-щенствовании, что позволит еще выше поднять информационно-поисковое качество системы. 5. На многих машиностроительных заводах до настоящего времени отсутствует централизованная система проектирования и изготовления инструментов второго порядка, что неоправданно увеличивает стоимость изготовляемого инструмента. “ Методический принцип, в соответствии с которым на машиностроительном заводе должна осуществляться стандартизация режущего и измерительного инструмента, заключается в следующем. Одновременно с унификацией и стандартизацией конструктивных элементов, должна осуществляться унификация и стандартизация режущего и измерительного инструмента, а также решаться вопрос о методах и средствах изготовления указанного инструмента в соответствии с составленным ранее планом специализации инструментальных производств. Одновременность рассмотрения вопроса стандартизации конструктивных элементов деталей и инструмента является обязательным условием, поскольку между этими процессами стандартизации существует органическая взаимосвязь. Недоучет взаимосвязи этих процессов приводит к неоптимальным решениям при унификации как конструктивных элементов, так и инструментов. К сожалению, именно этим фактором одновременности часто пренебрегают. Наилучшие результаты получают тогда, когда при стандартизации рассматривается вопрос изготовления и контроля всех конструктивных элементов, близких по назначению и способу получения. Этот прием позволяет наиболее полно осуществлять унификацию инструмента. Основой для выбора конструкций и типоразмеров тех или иных видов инструментов, необходимых для формообразования и контроля стандартизуемых элементов деталей, являются государственные стандарты. При этом следует исходить не только из прогрессивности тех или иных конструкций инструмента, что, естественно, имеет решающее значение, но и из того, поставляется ли данный вид и размер инструмента специализированными инструментальными заводами. Эти данные находятся в справочнике «Специализация инструментальных заводов», издаваемом ежегодно или один раз в два года. При всех прочих равных условиях предпочтение должно отдаваться инструменту, централизованно поставляемому инструментальной промышленностью. Степень взаимного влияния конструктивных элементов деталей и инструмента в процессе их унификации и справедливость изложенного методического принципа могут быть показаны на примере Унификации канавок различного назначения и жестких скоб Для их контроля (скобы со скошенными губками), проведенной при создании заводских стандартов. Анализ действующих государственных стандартов, устанавливающих конструкцию и размеры канавок различного назначения (ГОСТ 10549—63, ГОСТ 8820—69, ГОСТ 13942—68 и ГОСТ 2833_65 — канавки для выхода резца и шлифовального круга, канавки под кольца плоские эксцентричные, канавки под кольца стопорные замковые), и нормалей машиностроения МН471—64 —. МН473—64; МН 478—64 «Скобы со скошенными губками» позволил установить следующее: 1) нормаль машиностроения на скобы со скошенными губками не обеспечивает измерения всех типоразмеров канавок по упомянутым выше стандартам; 2) диаметры di (рис. 27), предусмотренные упомянутыми стандартами, в ряде случаев имеют настолько близкие значения, что без ущерба для их служебных функций могли бы быть унифицированы.

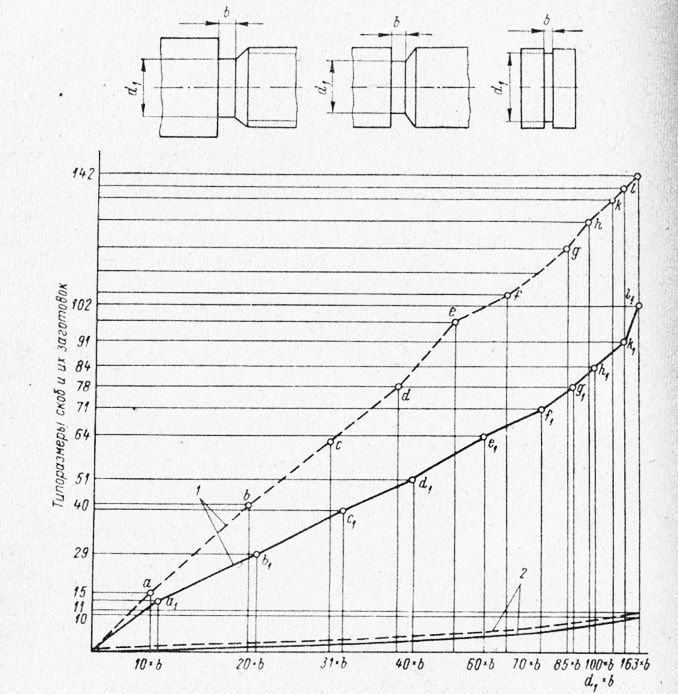

Рис. 27. Сокращение количества типоразмеров скоб со скошенными губками и их заготовок в результате унификации отдельных элементов канавок и проточек: Комплексное рассмотрение и унификация канавок и скоб со кошенными губками в практике заводской стандартизации С озволили почти на 30% сократить количество скоб, необходимых для контроля этих элементов. Кривые, приведенные на рис. 27, япактеризуют уровень унификации элементов канавок и одновременно количество потребных скоб со скошенными губками. Точки перегиба a, av b, bv с, cv d, dv e, ev f, fv g, glt h, hv k, ki, /> h кривых характеризуют переход к следующему типоразмеру заготовки скобы, а наклон кривых на диаграмме — уровень унификации инструмента. Чем положе кривая, тем выше уровень унификации. В гл. III сказано, что для машин определенного технологического назначения может быть выявлена и стандартизована взаимосвязь линейных размеров и полей допусков. Этим самым четко устанавливается номенклатура гладких пробок и жестких скоб (как их конструкция, так и исполнительные размеры). Однако жесткие скобы, например, используются не только для замера нормальных линейных размеров (диаметров), но и для замера стержней под нарезание и накатывание резьб, а также для замера стержней (валов), у которых последующей операцией является шлифование. Следовательно, при стандартизации жестких скоб необходимо одновременно рассматривать и анализировать все случаи использования их в производстве, что дает возможность наиболее рационально осуществлять унификацию заготовок скоб и правильно решить вопрос их обозначения. Исследование значений размеров диаметров стержней различного назначения, предусмотренных различными нормативно-техническими документами и справочными материалами, и анализ нормалей машиностроения, предусматривающих конструкции, номинальные значения размеров их зевов и обозначения скоб, позволяет определить необходимость и направление унификации жестких скоб. Жирным шрифтом в табл. 30 показаны значения диаметров стержней, совпадающих с размерами зевов скоб по нормалям машиностроения. Для 80% значений диаметров стержней (табл. 30) скобы нормалями машиностроения не предусмотрены, в то время как 40% скоб, предусмотренных нормалями машиностроения, являются лишними с позиций использования их для приведенных в таблице целей. Эти 40% (лишних) размеров скоб в графе «Размеры зева d скобы по МН» показаны обычным шрифтом. При рассмотрении таблицы можно видеть, что размеры зевов этих скоб не совпадают со значениями диаметров стержней в остальных графах таблицы. Между тем, скобы для контроля диаметров стержней, номинальные размеры которых показаны в табл. 30 обычным шрифтом, могут и должны иметь те же заготовки, что и скобы, предназначенные для контроля диаметров из нормального ряда. Однако это должно быть закреплено рациональной системой обозначения скоб, которая дала бы работникам технологических и инструментальных служб возможность правильно решать вопросы изготовления инструмента и его учета — например, укрупнять партии изготовляемого инструмента на всех операциях технологического процесса, кроме чистовых и др. В соответствии с системой классификации инструмента, предусмотренной МН74—59 — МН81—59, все типоразмеры скоб для значений диаметров стержней, показанных в табл. 30 обычным шрифтом, должны быть отнесены к разряду стандартизуемых предприятием. В обозначении этим скобам (согласно МН74—59-ь МН81—59) должен присваиваться порядковый регистрационный номер от 4000. Так, например, скобе для замера диаметра стержня (из высоколегированной стали Х18Н10Т) под нарезание метрической резьбы Мб (диаметр заготовки 5,88 мм) должно быть присвоено обозначение 8113—4009 (порядковый номер 9 — по поступлении чертежа на регистрацию на данном предприятии). Скобе для контроля диаметра заготовки под шлифование радиуса 0 8С3 (диаметр заготовки 8,2 мм) должно быть присвоено обозначение 8113—4046 (номер 46 — условно) и т. д. Однако это приводит к потере информации как при ручном, так и при машинном поиске (на ЭВМ), поскольку скобам (из ряда, предусмотренного МН), ближайшим к рассмотренным и отличающимся от них (по размеру зева) на десятые доли миллиметра, присваиваются уже другие обозначения. Например, скобе с размером зева 8 мм присваивается номер 8113—0114, а с размером, зева 8,5 мм — 8113—0020. Таким образом, по шифру скобы невозможно установить, что эти скобы идентичны по всем основным размерам и отличаются друг от друга лишь размером зева. Установление этого факта требует предварительного анализа чертежей, т. е. присвоение шифров оригинальному инструменту по МН74—59 — МН81—59 возвращает к системе оригинальных обозначений. Поэтому скобам, предназначенным для контроля диаметров стержней, значения которых в табл. 30 выписаны обычным шрифтом, рационально присваивать порядково-регистрационный номер скобы с ближайшим меньшим размером зева (эти размеры в графе «Размеры зева d скобы по МН» табл. 30 выписаны жирным шрифтом), а в конце номера проставлять значение размера промеряемого диаметра. Например, скоба для измерения стержня 0 7,88 мм из нержавеющей стали под нарезание метрической резьбы М8Х1 кл.2а должна иметь обозначение: 8113—0017— 7,88_о,бб> т. е. после порядково-регистрационного номера 8113—0017 следует указывать значение размера диаметра и поля допуска. Следует учитывать также, что часто при разработке технологических процессов появляется необходимость в так называемых технологических размерах — размер с припуском под дальнейшую обработку, дробный (назначаемый технологом) размер, закрытый полем допуска и др. Скобы для контроля этих размеров обозначаются по аналогии с изложенным выше. Приведенный метод унификации и обозначения инструмента дает возможность инструментальным службам укрупнять партии инструмента при его изготовлении по всем операциям (кроме чистовых) и рационально использовать изношенные типоразмеры инструмента. Так, например, осуществленная в одном из производственных объединений унификация основных размеров жестких скоб для гладких стержней и скоб со скошенными губками сделала целесообразным получать заготовки для них методом холодной штамповки. При этом величина партии одновременно вырубаемых типоразмеров заготовок увеличилась в 12 раз. Все 800 типоразмеров скоб (в том числе корпусов к сборным скобам) для замера элементов, предусмотренных стандартами объединения, изготовляются всего из 18 штампованных заготовок. В число 800 не вошли скобы для технологических размеров, что еще больше увеличивает целесообразность и эффективность изложенного метода унификации и обозначения. Штампованные заготовки скоб партиями поступают на склад специализированного участка, а при получении конкретного заказа дообрабатывается до нужного размера только зев скобы. При изготовлении заготовок скоб методом штамповки их из листового материала отпадает надобность в ряде станочных операций, а трудоемкость изготовления одной скобы сокращается в среднем на 173 мин. В объеме годового выпуска скоб (1200— 1500 шт.) экономия трудозатрат только в этом производственном машиностроительном объединении составила 3400—4250 нормо-ч. Стандартизация заготовок скоб, ориентированная на организацию отраслевых и межотраслевых специализированных производств по производству штампованных заготовок скоб, позволит экономить в масштабах страны более 6 млн. руб. в год. Такой метод унификации, стандартизации и кодирования инструмента может быть распространен, естественно, и на остальные виды инструментов (развертки, гладкие пробки, плашки, пазовые фрезы и т. д.). Он позволит укрупнять партии изготовляемого инструмента по ряду операций и выполнять ряд технологических операций по изготовлению инструмента, а, следовательно, и значительный объем работ задолго до поступления в инструментальный цех конкретных заказов, сокращая тем самым цикл изготовления инструмента. В инструментальных цехах большого числа заводов (в соответствии с заказами цехов и отделов) обычно партии разверток запускаются в производство на каждый класс точности в отдельности. Вследствие этого развертки одного диаметра, но разных классов точности изготовляются несколькими небольшими партиями. Для уменьшения количества перестроек и повышения производительности труда целесообразным, по-видимому, является суммирование этих заказов в одну партию. Сделать это ВДвольно несложно при стандартных обозначениях разверток. При оригинальных же обозначениях разверток анализ и суммирование “заказов затрудняется. При введении системы обозначений разверток в стандартах предприятия в соответствии с МН74—59—МН81—59 и положения о том, что развертке, незначительно отличающейся от стандартной по размеру диаметра (4,95Л, 7,95Л3, 11,94Л и др.), присваивается децимальное обозначение развертки ближайшего большего размера по стандарту с добавлением в конце обозначения номинального размера и поля допуска, процесс суммирования заказов значительно облегчается и поддается механизации. С технологической точки зрения суммирование заказов инструмента (разверток) одного диаметра (и ближайших к нему дробных размеров) приводит к тому, что вплоть до операции шлифования обработка инструмента производится по единой технологии. В маршрутной карте на эту партию в операции «шлифование» должно быть указано: шлифовать до 0 4А — 25 шт.; до 0 4А3 — 100 шт.; до 0 4А3а — 30 шт.; до 0 4Ai—40 шт. Таким образом, несколько мелких партий объединяются в одну партию, а разделение по степени точности обработки (точность инструмента) осуществляется лишь на предпоследней операции. Указанный метод укрупнения партий изготовляемого инструмента на большинстве операций технологического процесса (кроме чистовых) успешно внедрен на ряде заводов при изготовлении разверток, червячных фрез, плашек, гладких пробок и др. Так, например, инструментальным цехом завода «Лентеплоприбор» [50] изготовляются червячные фрезы с модулями 0,5; 0,6; 0,8. Потребность в червячных фрезах каждого модуля составляет не более 10—15 шт. в месяц. Эти червячные фрезы изготовляются в одной партии по одной технологии вплоть до операции зубо-образования на резьбошлифовальном станке. Только начиная с этой операции, изготовление и сдача фрез ведутся по соответствующему модулю. Укрупнение партий на ряде механических операций для последующего изготовления из обработанных заготовок инструментов определенных размеров может быть показано на примере изготовления круглых плашек для метрической резьбы. Плашки МЗ, М4, М5 и Мб как с мелким, так и с крупным шагом изготовляются из одной исходной заготовки (рис. 28). При стандартизации плашек одновременно были разработаны стандарты на заготовки и установлены нормы хранения последних в промежуточной кладовой. Руководствуясь нормами (точка критического запаса), кладовая сдает заказ на изготовление соответствующего количества заготовок. Рис. 28. Исходная заготовка для получения круглых плашек МЗ, М4, М5 и Мб Такой метод изготовления плашек из заготовок позволяет создать прогрессивную технологию, обычно разрабатываемую в серийном производстве, и существенно сократить цикл изготов-ления инструмента, так как первой операцией при запуске партии круглых плашек в зависимости от принятой технологии изготовления заготовок является фактически четвертая или пятая операции. Комплексный подход к стандартизации конструктивных элементов деталей и инструментов может быть показан также на примере стандартизации пазов прямоугольной формы и необходимых для их получения дисковых фрез, оснащенных пластинками твердого сплава. В настоящее время государственными стандартами не регламентируются конструкции, основные и исполнительные размеры пазов прямоугольной формы. Соответственно для получения указанных пазов в стандартах не предусматриваются дисковые фрезы, оснащенные пластинками твердого сплава. Между тем прямоугольные пазы 3—7-го классов точности широко применяются при проектировании узлов машин. Существуют лишь два стандарта на дисковые фрезы, оснащенные твердым сплавом: ГОСТ 5348—69 «Фрезы дисковые трехсторонние со вставными ножами, оснащенными пластинками твердого сплава» и ГОСТ 6469—69 «Фрезы дисковые двусторонние со вставными ножами, оснащенными твердым сплавом». В соответствии с ГОСТ 5808—67 «Фрезы дисковые двусторонние и трехсторонние со вставными ножами, оснащенными твердым сплавом. Технические требования» допуск на ширину трехсторонних фрез установлен в пределах мм, а допуск на ширину двусторонних фрез равен удвоенному допуску 9-го класса точности ОСТ 1010 с симметричным расположением отклонений относительно номинального размера. Фрезы по ГОСТ 5348—69 обеспечивают фрезерование пазов по А7, начиная только с ширины паза 12 мм. Отсутствие стандартов на оснащенные твердым сплавом фрезы дисковые, предназначенные для фрезерования пазов по А3, А4 и А5, вынуждают заводы проектировать для этой цели оригинальные фрезы. Отсутствие же единой методики расчета допусков на ширину фрез в зависимости от допускаемого отклонения Фрезеруемого паза и установленных правил указания в чертежах Допускаемых отклонений на ширину фрез приводит к неоправданному увеличению номенклатуры применяемых фрез. Дело в том, что для пазов одной ширины, с одним и тем же значением предельного отклонения ее размера, разными конструкторами по инструменту проектируются фрезы, у которых допуски на ширину имеют как разные точки отсчета, так и разную величину. При этом часто в чертежах фрез не указывается- размер ширины и поле допуска паза, что усложняет процесс заимствования ранее спроектированных фрез в разрабатываемые технологические процессы. Для пазов, глубина которых отличается незначительно, неоправдано проектируются фрезы с разностью диаметров 10, 8 и даже 5 мм. В одном из производственных объединений для обработки пазов шириной от 5 до 45 мм за довольно короткий отрезок времени было спроектировано более 400 типоразмеров дисковых фрез, оснащенных пластинками твердого сплава. При этом для паза шириной 9 мм спроектировано пять типоразмеров фрез, для паза шириной 10 мм — 19 типоразмеров, для паза шириной 12 мм — 31 типоразмер и т. д. Указанные фрезы отличались друг от друга самым незначительным образом. Опыт показывает, что комплексная стандартизация пазов и фрез позволяет избежать указанных недостатков. Одновременно со стандартом на пазы (табл. 31) должны быть разработаны стандарты на дисковые фрезы и в том числе на фрезы, оснащенные пластинками твердого сплава. При этом количество потребных фрез для пазов всех размеров и классов точности не превышает 40 типоразмеров. Непременным условием успешного внедрения стандартов на инструмент’ в производство и условием, обеспечивающим качественное изготовление и контроль инструмента, изготовляемого машиностроительными заводами, является разработка стандартов предприятия на инструмент второго порядка — для обработки и контроля элементов изготовляемого инструмента. В обычных условиях производства инструментальных цехов проектирование инструмента второго порядка ведется работниками технологических бюро этих цехов. В результате качество проектируемого инструмента второго порядка не всегда соответствует нормам качества, предъявляемым к инструменту, предназначенному цехам основного производства. Присвоение обозначений такому инструменту не систематизировано, а учет спроектированного инструмента налажен плохо. Это вынуждает для одних и тех же операций обработки основного инструмента часто дублировать проектирование и изготовление инструмента второго порядка. Между тем разработка стандартов на инструмент второго порядка одновременно со стандартизацией основного инструмента и кодирование его шифрами в соответствии с классификатором МН74—59 — МН81—59 позволяет упорядочить всю систему его изготовления, хранения и выдачи, значительно сократить расходы инструментальных цехов на изготовление инструмента второго порядка и улучшить качество инструмента для цехов основного производства. В рабочих чертежах на основной инструмент дается ссылка на шифр инструмента второго порядка и по этим шифрам рабочий может получить его в инструментальной кладовой инструментального цеха. Только на основе такой комплексной стандартизации становится возможным упорядочить систему проектирования, изготовления, учета, хранения инструмента на машиностроительных заводах, сократить затраты на его изготовление и повысить оснащенность машиностроительного производства. После создания ограничительных стандартов предприятия на инструмент и внедрения их в практику проектирования технологических процессов должна быть выполнена очень трудоемкая, но крайне необходимая работа по пересмотру всей номенклатуры инструмента, спроектированного до момента создания ограничительных стандартов предприятия. В случае, если эта работа не будет своевременно и оперативно проведена, в инструментальные отделы заводов одновременно с заказами на стандартизованный инструмент будут поступать заказы на инструменты, предусмотренные технологическими процессами, разработанными до создания ограничительных стандартов. Эти инструменты по своей конструкции и размерам взаимозаменяемы со стандартными инструментами. Опыт показывает, что количество такого инструмента достаточно велико. Состав работ этого, этапа и последовательность их выполнения могут быть представлены следующим образом. Прежде всего печатают светокопии всех чертежей инструмента, находящихся в архиве отдела главного технолога, и подразделяют их на группы в соответствии с классификатором инструмента МН74—59 — МН81—59, т. е. раскладывают по однородным группам инструмента. Далее в том же порядке, в котором производилась раскладка чертежей, производят запись в таблицы систематизации основных параметров и характеристик расклассифицированного инструмента. Запись должна производиться в порядке возрастания основных размеров, независимо от обозначений инструмента, которые были присвоены ему при проектировании. Следующим этапом работы является сопоставление параметров и характеристик инструмента, выписанного в таблицы систематизации, с параметрами и характеристиками инструмента, предусмотренного ограничительными стандартами предприятий. При совпадении параметров и характеристик, а также если они весьма близки, в примечании таблицы систематизации записывается тот шифр инструмента, который должен иметь данный типоразмер в соответствии с ограничительными стандартами предприятия. Перевод оригинального инструмента в стандартный целесообразно оформлять в виде специальных таблиц перевода. Инструмент в эти таблицы записывают в порядке возрастания номеров оригинальных обозначений, что значительно облегчает поиски шифра инструмента при замене его в технологическом процессе на стандартизованный. Все оставшиеся чертежи оригинального инструмента, который не может быть переведен в стандартный, систематизируются в порядке возрастания основных размеров. Систематизация чертежей позволяет выявить дублирующие друг друга типоразмеры инструмента и унифицировать их. Опыт ленинградского машиностроительного объединения им. Карла Маркса показывает, что 20—40% чертежей оригинального инструмента в каждой его разновидности могут быть аннулированы, как дублирующие друг друга. Данные об оставшихся типоразмерах инструмента заносятся в каталоги оригинального инструмента с переводом обозначений инструмента на децимальную систему в соответствии с его классификацией по МН74—59 — МН81—59. В каталоге приводится эскиз инструмента, таблица его основных характеристик, а также его обозначение в соответствии с МН74—59 — МН81—59 и оригинальные обозначения по каждому заводу. Последние даются для справок и для облегчения поиска децимального шифра инструмента, на который заменяется оригинальный шифр. Важнейшим условием, обеспечивающим качественное и стабильное управление номенклатурой инструмента, подлежащего изготовлению на специализированных участках инструментальных цехов, является установление правильных взаимоотношений между службой стандартизации, осуществляющей контроль за номенклатурой инструмента, и службой инструментальной подготовки производства. Реклама:Читать далее:Стандартизация и специализация изготовления штамповСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|