|

|

Категория:

Ковка на молотах и прессах Далее: Камерные пламенные печи Для нагрева металла используется не все тепло, образующееся при сгорании топлива. Большая часть тепла, примерно 80%, теряется. До 60% тепла теряется с отходящими дымовыми газами, имеющими высокую температуру (1000—1200 °С) при выходе из печи. Это тепло используют для подогрева воздуха, газа и мазута, поступающего к нагревательной печи, что приводит к экономии топлива и повышению производительности печи. Подогрев воздуха осуществляют в регенераторах или в рекуператорах, которыми оборудуется печь. Регенераторы устроены в виде камер, заполненных кирпичной насадкой. Нагревательная печь имеет не менее двух регенераторов. Когда один из них нагревается теплом отходящих дымовых газов, через другой — предварительно нагретый, подается холодный воздух, который нагревается от тепла, аккумулированного насадкой, и поступает в печь. После того как первый регенератор нагреется до требуемой температуры, а второй, наоборот, остынет, автоматически производят переключение клапанов и холодный воздух будет теперь поступать на нагрев в первый регенератор, а второй будет нагреваться теплом отходящих газов. При работе печи этот цикл повторяется обычно через каждые 15—30 мин. Регенераторы устраивают только в крупных печах, предназначенных для нагрева больших масс металла, например крупных слитков. Они расположены непосредственно под печью ниже уровня пола цеха Отходящие из регенератора дымовые газы поступают в боров и далее в вытяжную трубу.

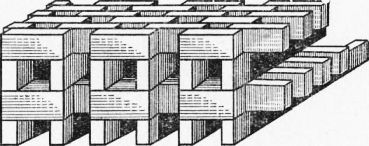

Рис. 1. Кирпичная насадка регенератора

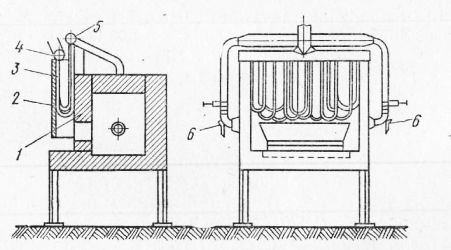

Рис. 2. Трубчатый рекуператор и его установка на печи: Рекуператоры — теплообменные аппараты с непрерывным движением печных газов и воздуха. В рекуператоре воздух и дымовые газы разделяются друг от друга стенкой — перегородкой, через которую передается тепло. Материал для рекуператоров выбирают в зависимости от требуемой температуры подогрева воздуха. При подогреве воздуха до 300—350° С используют сталь, до 450—500 °С — чугун, до 550—600 °С — жаропрочный чугун, до 650—700 °С — алитирован-ную сталь, до 800—1000 °С — жаропрочную сталь. Конструктивно рекуператоры выполяют пластинчатыми, трубчатыми, ребристыми, игольчатыми, монолитными в виде термоблоков и радиационными (излучающие).

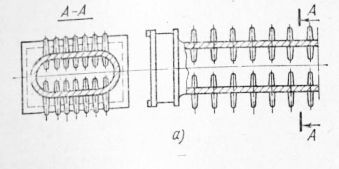

Рис. 3. Игольчатый рекуператор:

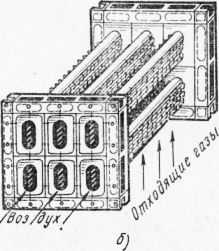

Рис. 4. Монолитный рекуперагор-термоблок Пластинчатые и ребристые рекуператоры ввиду их низкой теплостойкости используют крайне редко. Трубчатый рекуператор состоит из большого числа жаростойких труб, одни из концов которых подсоединены к коллектору холодного воздуха, а другие — к коллектору горячего воздуха, из которого нагретый воздух подводится к горелкам или форсункам. Радиационный рекуператор представляет собой две надетых одна на другую трубы. Длительный срок службы такого рекуператора обеспечивается большой скоростью воздуха (до 40 м/с), протекающего в зазоре между трубами. Во избежание излучения тепла в окружающее пространство наружная труба закрыта тепловой изоляцией. Такой рекуператор позволяет нагревать воздух до температуры 700—800 °С и может работать при температуре отходящих газов 1200-1500 °С. Наиболее удобной является установка рекуператоров над сводами печей, что обеспечивает возможность быстрого осмотра и ремонта. Рекуператор, установленный в борове, менее доступен, что создает дополнительные трудности при обслуживании печи. Реклама:Читать далее:Камерные пламенные печиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|