|

|

Категория:

Токарные станки В главном приводе токарных станков наибольшее применение нашли следующие виды торможения: механическое, с помощью электромагнитной муфты, противовключением, динамическое торможение. Механическое торможение осуществляется преимущественно с помощью фрикционных муфт: дисковых или конических с помощью ленточного тормоза. Как правило, тормозные муфты сблокированы с пусковыми. Преимуществом этого вида торможения является наличие возможности с помощью пробуксовки осуществлять медленное вращение или поворот шпинделя; недостатком — громоздкость и сложность, отсутствие централизованного изготовления фрикционных тормозных муфт. Электромагнитные муфты выпускают в централизованном порядке. Для торможения наиболее целесообразно применять бесконтактные муфты. Для уменьшения размеров тормозных муфт, выбираемых по крутящему моменту, установка их осуществляется преимущественно в начале кинематической цепи на одном из быстроходных валов. Установка тормоза в начале кинематической цепи дает лучшие возможности для переключения зубчатых колес во время их замедленного вращения, не дожидаясь полного останова цепи. Известны конструкции станков [D = 250 мм, VF-250 фирмы «Vuilleumier Freres» (Франция) и др. ], в которых тормоз находится на шпинделе, т. е. в конце кинематической цепи главного привода, что применяется главным образом на быстроходных, а также маломощных станках. Торможение в приводах с автоматическими коробками скоростей на электромагнитных муфтах осуществляется включением одновременно нескольких муфт (тормозная муфта в этом случае отсутствует). Торможение с помощью электромагнитных муфт применяется в станках 1В616 с D == = 320 мм; 163 с D — 630 мм, в станках средней гаммы и др. Торможение противовключением (противотоком) применяется как в отечественных, так и в зарубежных токарных станках. Время и плавность торможения определяются подбором сопротивления, включаемого в одну из фаз цепи якоря. Для исключения разгона в обратном направлении в некоторых станках [D = 315 мм, DLZ315 (ГДР) и др. Применяется реле контроля скорости (РКС). У большинства же малых токарных станков (1601 с D = 125 мм, 1604 с D = 200 мм), а также в станке 1Е61 с D — 320 мм торможение противотоком осуществляется без применения РКС — кратковременным включением для погашения скорости; дальнейшая остановка осуществляется силами сопротивления (трения и т. д.). Однако вследствие значительных нагрузок на привод при торможении противотоком (в случае отсутствия сопротивления) и значительных энергетических потерь (в случае торможения с помощью сопротивления) указанный способ получил ограниченное применение. Все большее распространение получает электродинамическое торможение, которое применяется как для асинхронных электродвигателей (1И611П с D ~ 250 мм, 1А616 с D = = 320 мм, 1А64 с D = 800 мм, 165 с D = 1000 мм и др.), так и для двигателей постоянного тока. Динамическое торможение у асинхронных двигателей получается при переключении любых двух фаз обмотки статора на постоянный ток переводом двигателя в генераторный режим. Отключение постоянного тока осуществляется с помощью реле контроля скорости (РКС) или реле времени. РКС автоматически меняет время выдержки на различных скоростях, но вследствие ряда недостатков (необходимость установки на электродвигатель или коробку скоростей, малая надежность работы) применяется реже, чем реле времени. Применение реле времени в качестве включателя торможения позволяет упростить схему торможения и исключить механическую установку датчика контроля скорости. Однако выдержка времени торможения с помощью реле времени осуществляется по наивысшей скорости и, как правило, является завышенной по сравнению с действительно необходимым временем торможения, зависящим от начальной скорости, момента инерции заготовки с патроном и т. д. Реле времени имеет нестабильное срабатывание * (20%), а также недостаточную надежность. Рассмотрим бесконтактное реле контроля скорости (РКСМ), созданное и внедряемое на Ижевском машиностроительном заводе (рис. 28). РКСМ состоит из диска, бесконтактного конечного выключателя (БВК 201-24) и реле КДР-1. Диск крепят на одном из быстроходных валов коробки скоростей и вводят в щель бесконтактного конечного выключателя (БВК), укрепленного неподвижно над диском. В диске имеются два ряда радиальных пазов, перекрывающих друг друга, в которых находятся алюминиевые пластинки.

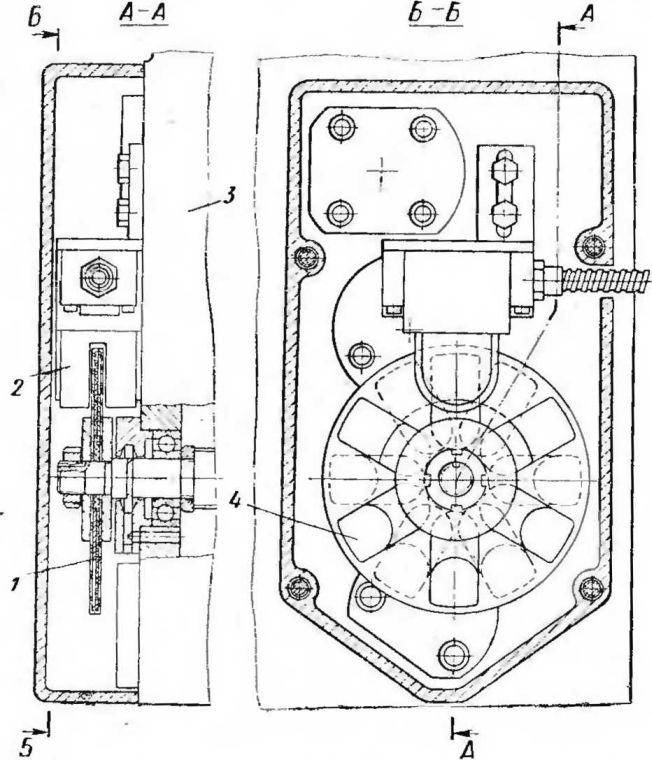

Рис. 1. Бесконтактное реле контроля скорости

Под действием центробежных сил эти пластинки смещаются от центра диска и перекрывают щель, срабатывает БВК и включается реле. Реле включает контактор торможения. При остановке вала пластинки отпадают, БВК отключает реле, которое обесточивает контактор торможения. Для улучшения работы РКСМ параллельно реле торможения подсоединяется конденсатор. Бесконтактное реле контроля скорости повышает надежность схемы торможения по сравнению с индукционным РКС и реле времени, уменьшает общее время торможения (а следовательно, нагрев обмоток электродвигателя и селенового выпрямителя), не требует ухода и регулировок при эксплуатации. Механизмы управления Изменение чисел оборотов и подач в токарных станках осуществляется с помощью механизмов, управляемых вручную или автоматически. Ручное управление часто сочетается с элементами автоматического управления. К ручному управлению относится многорукояточное, однорукояточное, селективное, преселективное и кнопочное или клавишное управление для выключения и включения электромагнитных муфт.

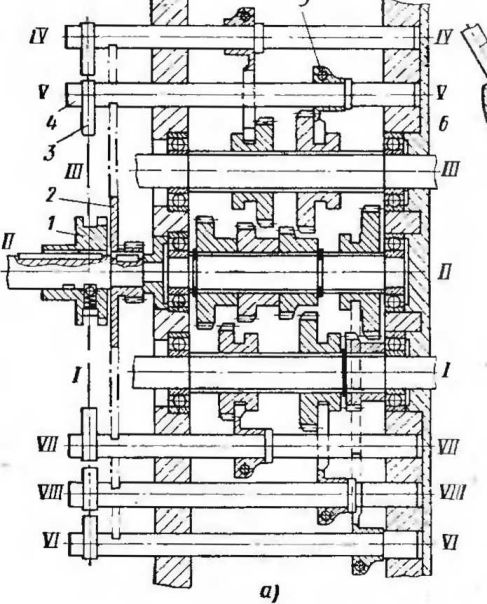

Рис. 2. Селективное управление коробкой скоростей:

а — развертка; б— привод к барабану

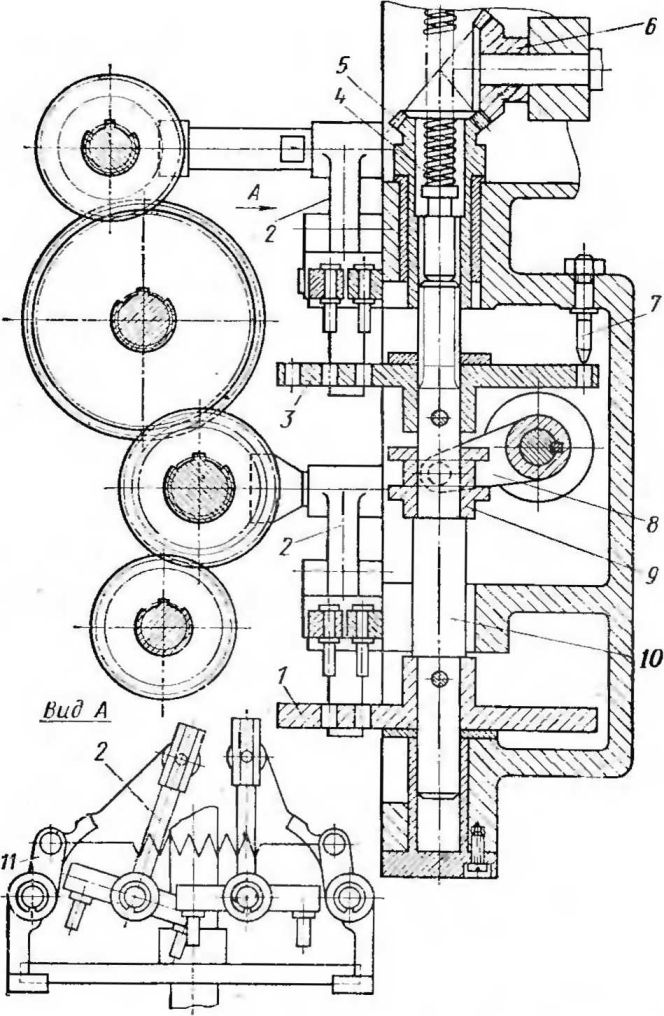

Многорукояточное управление применяется преимущественно в станках с малым количеством переключаемых механизмов. В тяжелых токарных станках с большими и тяжелыми зубчатыми колесами переключение их осуществляется чаще всего с помощью гидроцилиндров и рычажных систем. Для контроля включения применяют сигнальные лампы, загорающиеся при полном включении зубчатых колес. Для сокращения органов управления применяется однорукояточное управление с помощью цилиндрических и плоских кулачков. Однако у этого способа имеется крупный недостаток, заключающийся в том, что при переключении производится последовательная установка всех промежуточных скоростей или подач. Это приводит к быстрому износу и к потере времени вследствие того, что при каждом промежуточном включении иногда зуб одного колеса не попадает во впадину другого колеса. Указанного недостатка нет при преселективном и селективном управлениях. На рис. 2 изображена схема селективного управления коробкой скоростей станка 16Б20П средней гаммы. Особенностью этой конструкции является наличие барабана с продольными пазами, в которые входят штыри тяг, управляющих с помощью вилок перемещением одновенцовых шестерен. Для переключения скоростей необходимо рукоятку оттянуть на себя, повернуть в требуемое положение по указателю и подать вперед до отказа. При оттягивании рукоятки перемещается ось, происходит поворот рычага, оси с рычагом, вследствие чего барабан, нажимая на штыри тяг, смещается вместе с ними вправо, возвращая зубчатые колеса в нейтральное положение. При повороте рукоятки происходит перемещение круглой рейки с помощью зубчатого колеса и поворот барабана с помощью зубчатого колеса-диска. Комбинация продольных пазов на барабане для штырей определяет выбранную скорость. При перемещении рукоятки вперед барабан смещается влево, производя включение необходимых зубчатых колес. Тяги, у которых штыри оказались напротив пазов в барабане, остаются на месте, а управляемые ими зубчатые колеса — в нейтральном положении. Для исключения самопроизвольных смещений зубчатыхколес из нейтрального положения на оси барабана установлен диск, входящий в пазы тяг. Для обеспечения возможности перемещения тяг при включении зубчатых колес на диске сделаны круговые выемки. Все большее применение в современных станках получает преселективное управление, позволяющее произвести выбор и установку нужной скорости или. подачи во время работы станка. На рис. 3 изображена схема преселективного управления, примененного в двенадцатискоростной коробке скоростей станка 1И611П с D == 250 мм. Управление перемещением двойных блоков зубчатых колес осуществляется с помощью четырех качающихся рычагов, приводимых в движение селекторными дисками. Комбинация отверстий на дисках обеспечивает включение необходимой скорости. Для сокращения количества отверстий зубчатые колеса в редукторе расположены так, что от одного набора отверстий работают по два рычага. Возврат дисков вниз осуществляется под действием пружины и сил веса перемещаемых деталей. Для автоматического притормаживания вращения коробки скоростей при переключении рычаг имеет свободный ход на величину, позволяющую до начала перемещения дисков нажать на конечный выключатель (на схеме не показан) для выключения электродвигателя. Ролики на концах рычагов (сверху) под действием пружины входят в фиксаторные гнезда переключающих рычагов, осуществляя их предварительную фиксацию. Окончательная фиксация и удерживание переключающих рычагов с зубчатыми колесами во включенном и нейтральном положениях осуществляются захватом селекторных дисков нижними концами запирающих рычагов И. Поворот дисков производят с помощью оси и конических зубчатых колес, причем его можно осуществлять на ходу, во время работы станка. Перемещение дисков вверх при переключении можно осуществить дополнительной рукояткой (на схеме не показана) с помощью рычага и втулки. Для обеспечения точного углового положения дисков при перемещении их вверх служит фиксатор с заходным конусом.

Рис. 3. Преселектиеное управление коробкой скоростей станка 1И611П

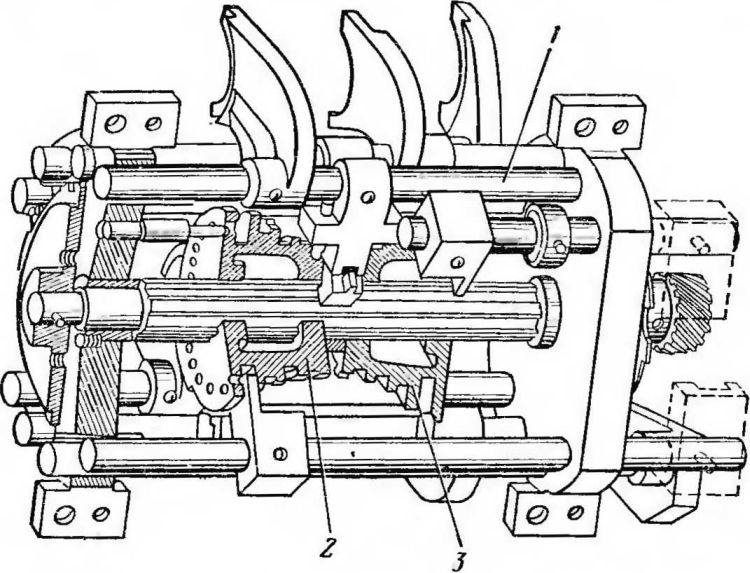

На рис. 4 изображена схема преселективного управления станка фирмы VDF (ФРГ) с D — 500 мм. Управление штангами Z, которые перемещают зубчатые колеса, осуществляется двумя ступенчатыми барабанами с вырезами и впадинами по окружности, аналогичными шлицевому соединению. Штанги имеют башмаки, выступы которых входят в пазы барабанов. Поворотом барабанов производится выбор скорости, а при их перемещении — включение соответствующих передач. Рассмотренные схемы преселективного управления относятся к механическим системам. Применение их связано с необходимостью приложения значительных усилий при переключении крупных блоков зубчатых колес. Для того чтобы избежать указанных недостатков механических систем преселективного управления, все. более широко применяют подобное управление с гидравлическими механизмами. Последние могут управляться дистанционно и поэтому они широко применяются и для управления фрикционными муфтами. Фрикционные муфты, управляемые с помощью гидравлических устройств, меньше нагреваются, чем электромагнитные.

Рис. 4. Преселективное управление коробкой скоростей фирмы «VDF»

Реклама:Читать далее:Коробки скоростей токарных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|