|

|

Категория:

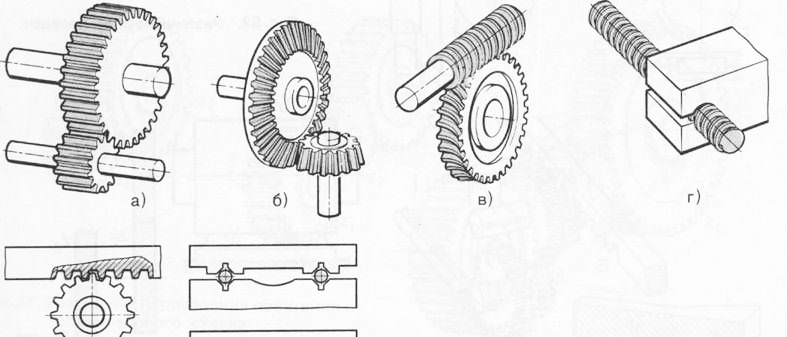

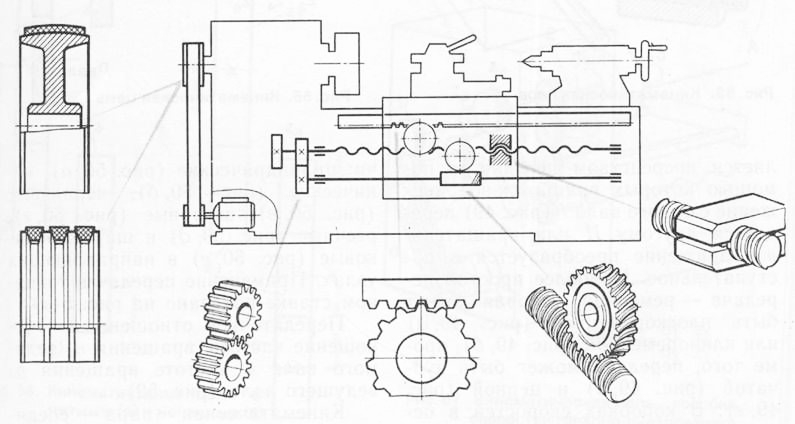

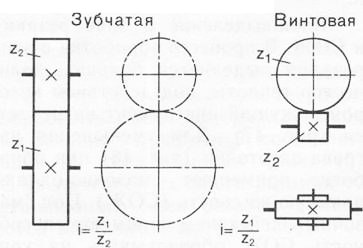

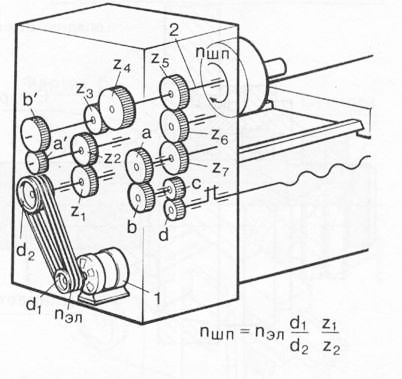

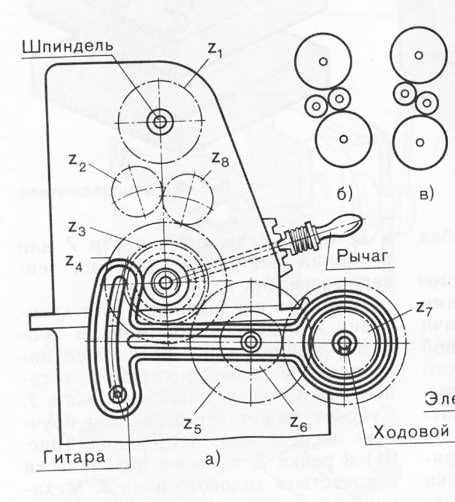

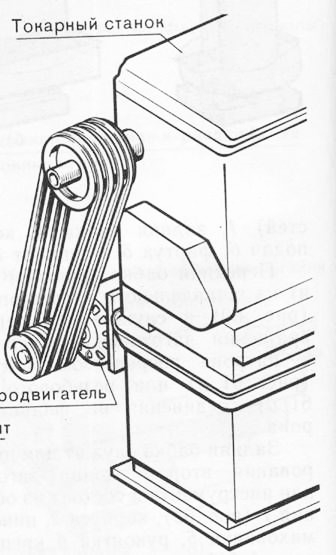

Токарное дело Основные сведения о кинематике токарных станков. Кинематическая связь в токарных станках осуществляется посредством передач, с помощью которых вращательное движение с одного вала (рис. 49) передается другому II или вращательное движение преобразуется в поступательное. Наиболее простая передача — ременная, которая может быть плоскоременной (рис. 49, а) или клиноременной (рис. 49, б), кроме того, передача может быть зубчатой (рис. 49, в) и цепной (рис. 49,г). В коробках скоростей в основном применяют зубчатые передачи: цилиндрические (рис. 50, а), конические (рис. 50,6), червячные (рис. 50, в), винтовые (рис. 50, г), реечные (рис. 50) и шарикороли-ковые (рис. 50, е) в направляющих узлах. Применение передач в токарном станке показано на рис. 51.

Рис. 50. Виды передач в коробках сноростей

Рис. 51. Передачи, используемые в тонарном станне

Рис. 52. Различные виды передач

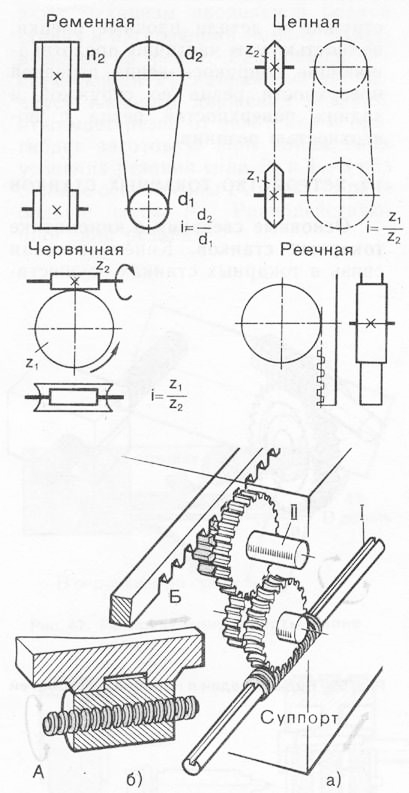

Рис. 53. Кинематичесная пара

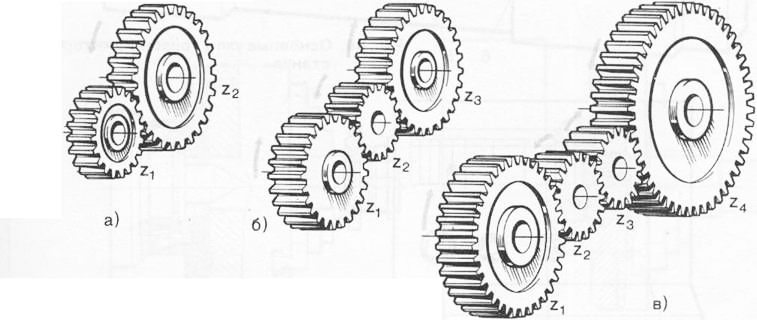

Кинематическая пара — соединение двух соприкасающихся звеньев, допускающее их относительное движение, например передача движения с вала / на вал II (рис. 53, а) или преобразование одного движения А в другое Б (рис. 53, б). На рис. 54 показаны виды зубчатых передач: из двух зубчатых колес z\ и 22 (рис. 54, а); с одним промежуточным зубчатым колесом (рис. 54, б); с двумя промежуточными колесами (рис. 54, в). Промежуточные колеса 22 и 23 никакого влияния на частоту вращения ведомого вала не оказывают. Такие промежуточные зубчатые колеса называют паразитными. Паразитное колесо влияет на направление вращения ведомого колеса: при наличии одного паразитного колеса ведущее и ведомое колеса вращаются в одном направлении (рис. 54, б). Если имеются два паразитных колеса (рис. 54, в), то изменяется направление вращения; ведущее z\ и ведомое z\ колеса будут вращаться в разные стороны.

Рис. 54. Изменение направления вращения в узлах токарного станна

Рис. 55. Кинематичесная цепь

Рис. 56. Кинематичесная цепь с четным (а) и нечетным (б) числом зацеплений

Рис. 57. Кинематичесная цепь норобки сноростей тонарно-винторезного станка

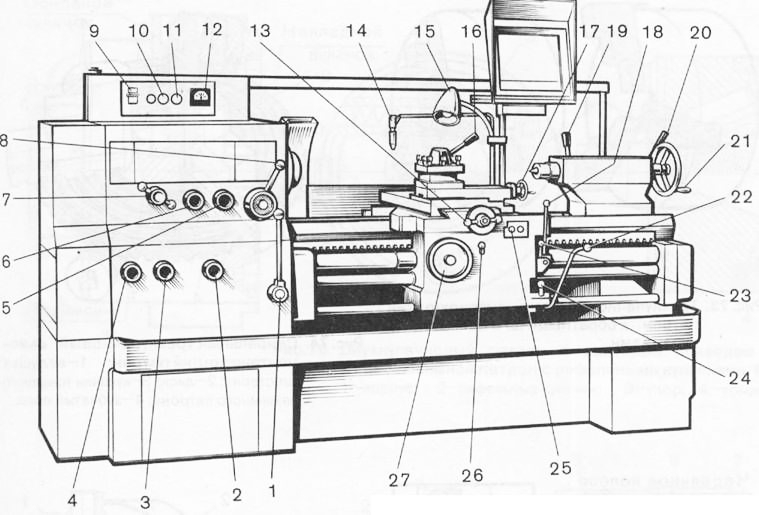

Рис. 58. Основные узлы тонарно-винторезного станка

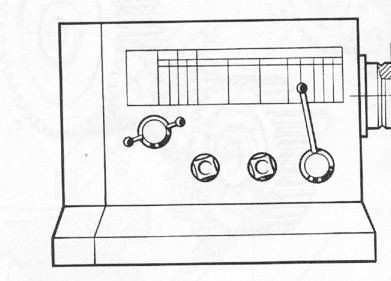

Рис. 59. Передняя бабна

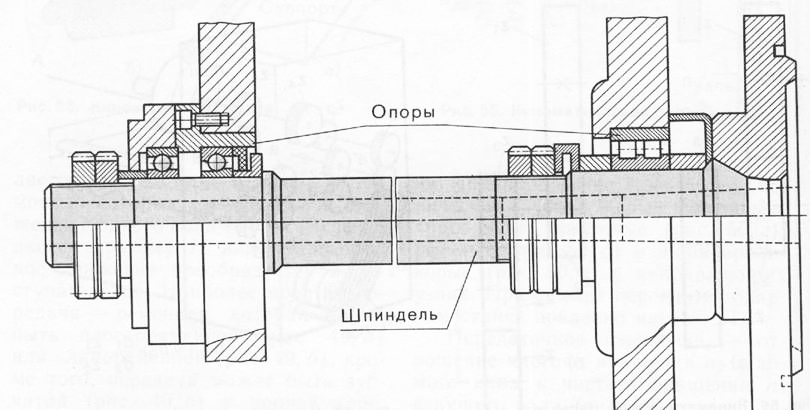

Рис. 60. Шпиндельный узел с опорами

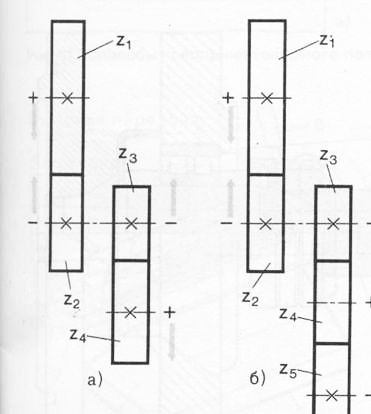

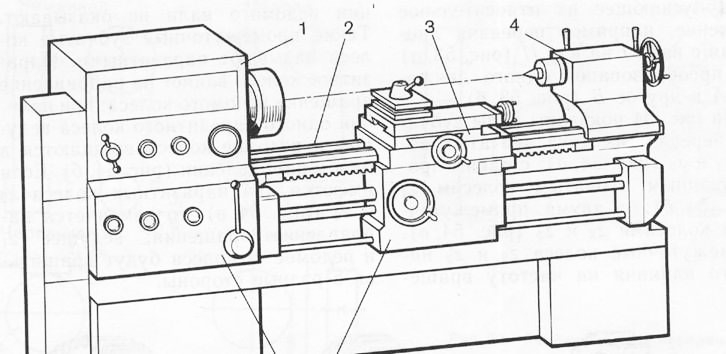

Пример кинематической цепи указан на рис. 55. Знак передаточного отношения кинематической цепи положителен, если направление вращения конечного и начального звеньев цепи одинаковое, и отрицателен, если направления их вращения различны. Положительный знак передаточного отношения кинематической цепи обеспечивается, если кинематическая цепь состоит из четного числа зацеплений (рис. 56, а), и отрицательный, если число зацеплении нечетное (рис. 56,6). Кинематической цепью станка называют совокупность соединенных между собой кинематических пар, передающих движение от источника движения до конечного звена — рабочего органа станка шпинделя (рис. 57). Основные узлы станка. Основными узлами токарно-винторезного станка являются: станина (рис. 58), передняя бабка (коробка скоростей), задняя бабка, коробка подач, фартук и суппорт.

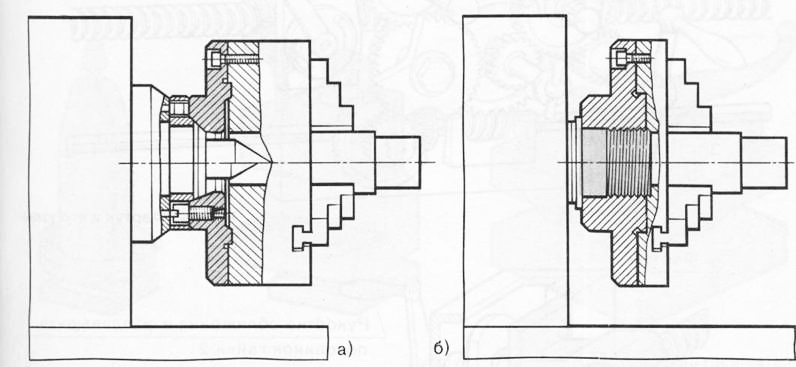

Рис. 61. Способы крепления тонарного патрона в шпинделе

Рис. 62. Задняя бабка

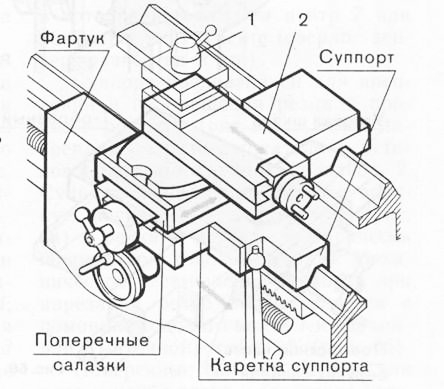

Рис. 63. Суппорт

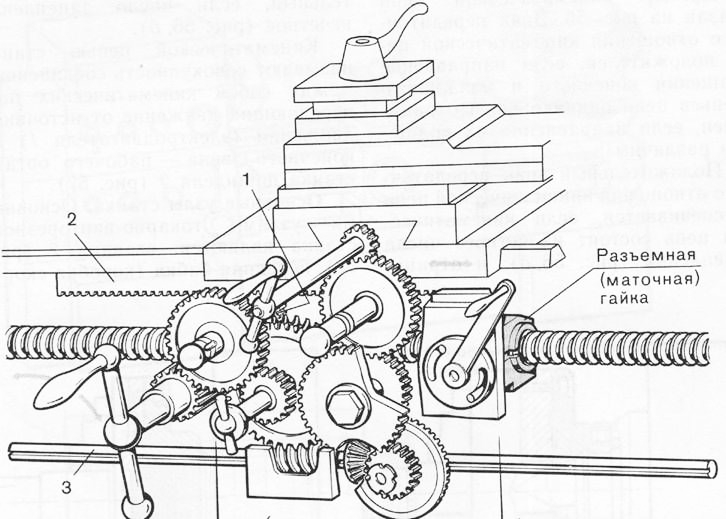

Рис. 64. Фартун и его узлы

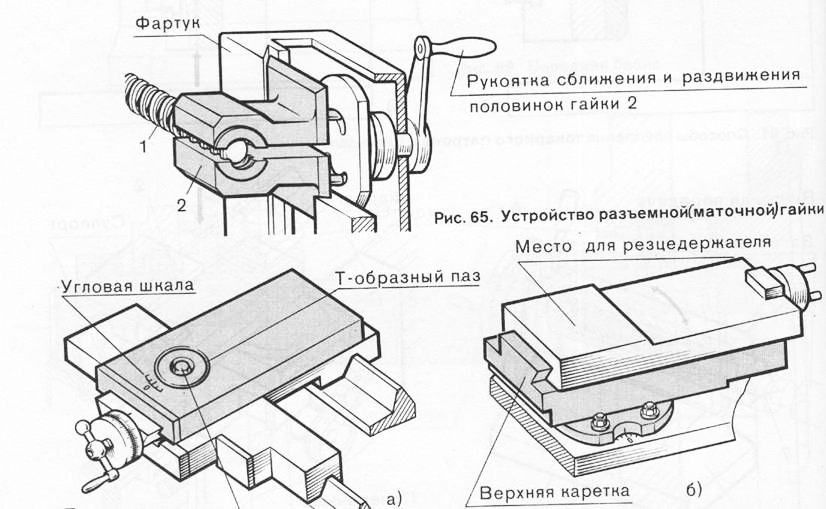

Рис. 66. Поперечные (а) и верхние (б) салазни

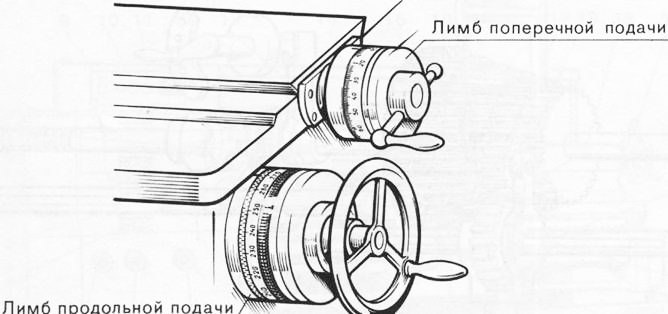

Рис. 67. Лимбы

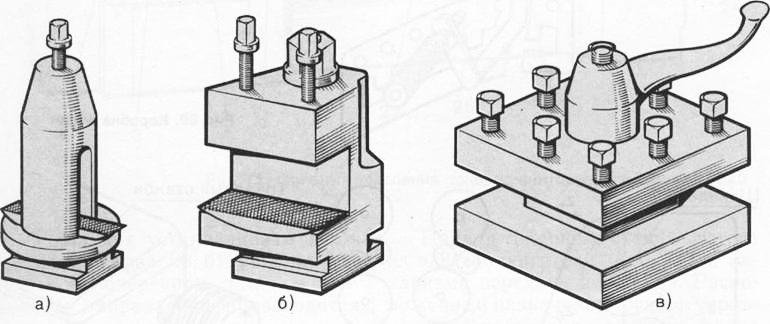

Рис. 68. Резцедержатели

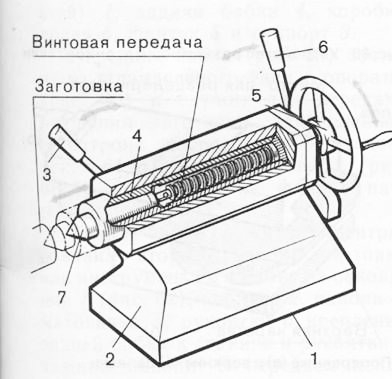

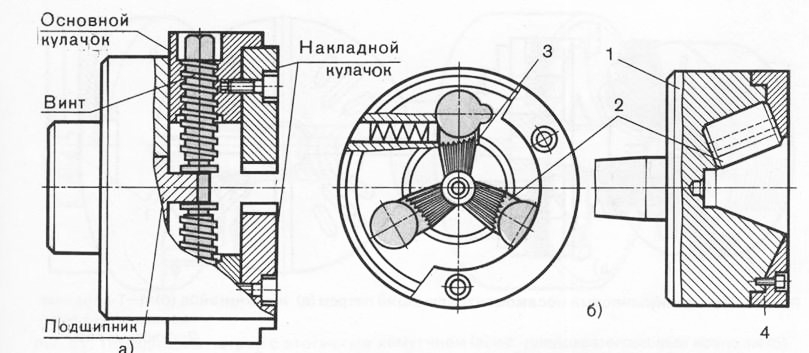

Передняя бабка (рис. 59) состоит из шпиндельного узла с опорами (рис. 60) и служит для передачи вращения заготовки, закрепленной в патроне посредством конусного (рис. 61, а) или резьбового (рис. 61, б) соединения на фланце патрона. Задняя бабка служит для центрирования второго конца заготовки или инструмента и состоит из основания (рис. 62), корпуса, пиноли, маховичка, рукоятки крепления задней бабки к станине и рукоятки зажима пиноли. В переднем конце пиноли имеется конусное гнездо, в которое вставляется центр или режущий инструмент (сверло, зенкер, развертка и др.). Суппорт предназначен для крепления и перемещения резца в процессе резания (рис. 63). Резец закрепляют в резцедержателе, установленном на верхних салазках. Суппорт может перемещаться вручную посредством шестерни (рис. 64) и рейки, а также механически посредством ходового вала. Механическое перемещение суппорта при нарезании резьб осуществляется с помощью ходового винта и разъемной (маточной) гайки (рис. 65). Поперечные салазки служат для перемещения резца к заготовке (рис. 66, а). На них устанавливают верхние салазки (рис. 66, б). Подача резца как в поперечном, так и в продольном направлении производится маховиками с лимбами для установки на требуемый размер обработки (рис. 67).

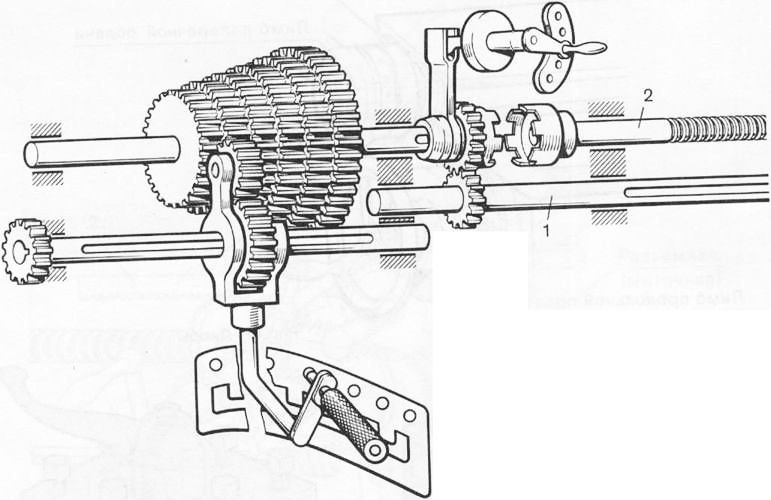

Рис. 69. Коробка подач

Рис. 70. Передача движения от шпинделя н ходовому

Рис. 71. Привод токарного станка винту (а) при правом (б) и левом (в) вращении ходового винта

Рис. 72. Органы управления тонарно-винторезного станна 16К20

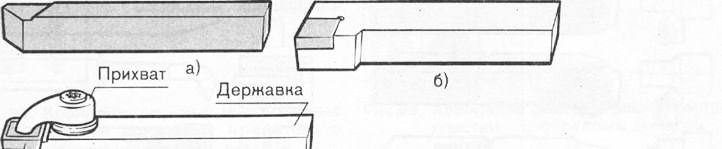

Резцедержатели предназначены для крепления резцов на станке. В одноместном резцедержателе (рис. 68, а) резец закрепляют одним винтом. Более надежное крепление резца обеспечивает резцедержатель (рис. 68, б), в котором резец закрепляют двумя винтами. На универсальных станках применяют четырехместные резцедержатели (рис. 68, в), позволяющие одновременно устанавливать четыре резца. Коробка подач, обеспечивая движение ходового вала или винта (рис. 69), позволяет изменять их частоту вращения (рис. 70) переключением блоков зубчатых колес с помощью рычагов и рукояток. Привод токарного станка состоит из электродвигателя (рис. 71) и механизма передачи движения. Расположение и назначение органов управления токарно-винторезного станка 16К20 показаны на рис. 72: 1 — рукоятка управления фрикционной муфтой главного привода; 2 — вариатор подачи шага резьбы и отключение механизма подачи; 3—вариатор подачи и типа нарезаемой резьбы; 4 — вариатор подачи шага резьбы; 5 — переключатель на левую или правую резьбу; 6 — рукоятка установки нормального или увеличенного шага резьбы и положения при делении резьбы на заходы (мно-гозаходной); 7 и 8 — рукоятки установки частоты вращения шпинделя;

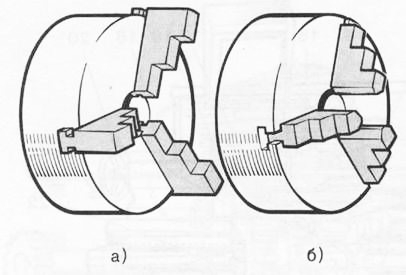

Рис. 73. Трехкулачновый самоцентрирующий патрон с обратными (а) и прямыми (б) нулачками

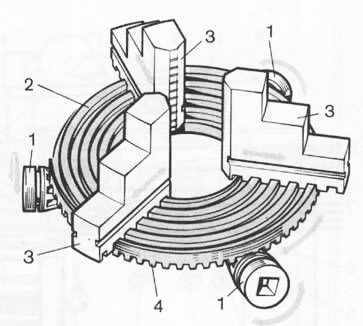

Рис. 74. Спиральный трехкулачновый самоцентрирующий патрон: 1—ведущая шестерня; 2—диск; 3—кулачки токарного зажимного патрона; 4—зубчатый обод

Рис. 75. Патроны с эксцентриковым (а), винтовым (б) и реечным (в) приводом

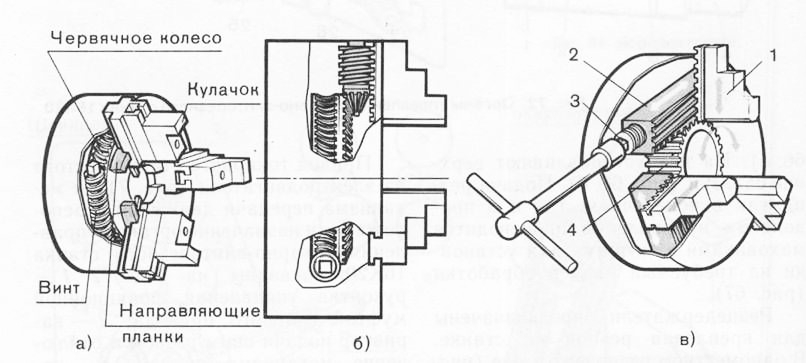

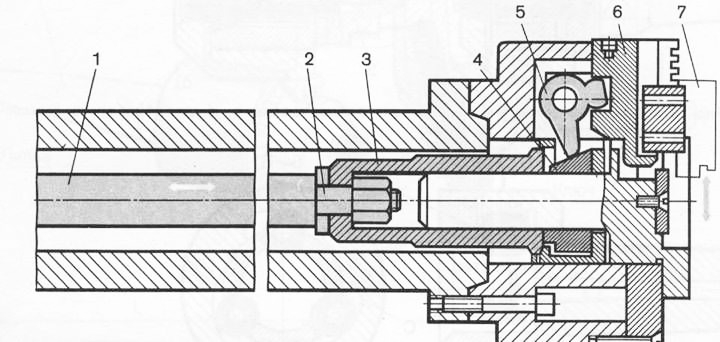

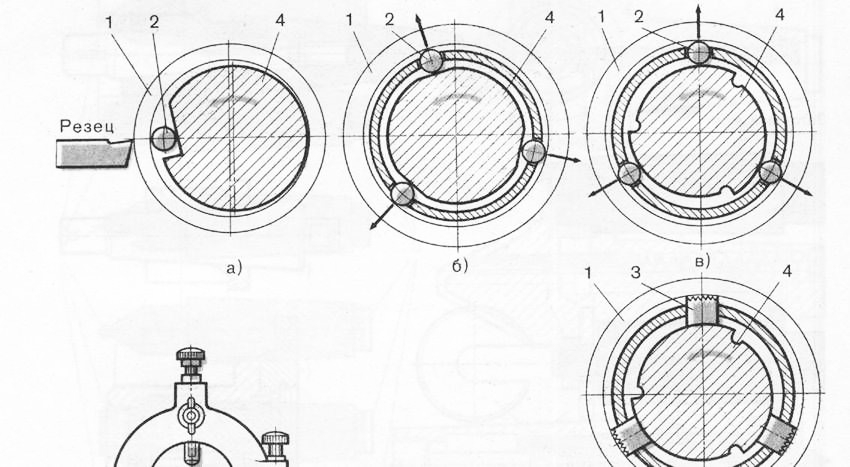

Приспособления и вспомогательный инструмент токарных станков предназначены для установки и крепления заготовок и инструмента. Наиболее широко применяют токарные патроны, центры, оправки, люнеты, планшайбы, переходные втулки и хомутики. Токарные патроны предназначены для крепления в них заготовок или инструмента. Самоцентрирующие трехкулачковые патроны (рис. 73) предназначены для установки и крепления симметричных заготовок. Они наиболее удобны в работе, не требуют много времени на установку и крепление заготовки. Для перемещения кулачков в патроне служат диски со спиральной канавкой (рис. 74). Патрон с эксцентриковым зажимом кулачков показан на рис. 75,а. Для перемещения служат также винтовой (рис. 75, б) и реечный (рис. 75, в) приводы. В последнем при вращении винта рейка перемещает колесо, посредством которого перемещаются другие рейки с кулачками. На рис. 76 показан двухкулачковый патрон с винтовым приводом (рис. 76, а) и самозажимной патрон с рифельными кулачками (рис. 76, б), а на рис. 77 — пневматический патрон.

Рис. 76. Двухкулачковый патрон с винтовым приводом (а) и самозажимной патрон с рифельными нулачками (б): 1—корпус; 2—рифельные кулачки; 3—упор; 4—крышка

Рис. 77. Пневматический патрон: 1—шток; 2—штанга; 3,4—ползун с конической втулкой; 5—двухплечий рычаг; 6,7—вспомогательные и основные зажимные кулачки

Рис. 78. Четырехнулачновый несамоцентрирующий патрон (а) и планшайба (б):

1 — Т-образные направляющие пазы; 2 — сквозные пазы

Рис. 79. Цанговый патрон:

а — для обработки с малой точностью; б — для обработки с повышенной точностью

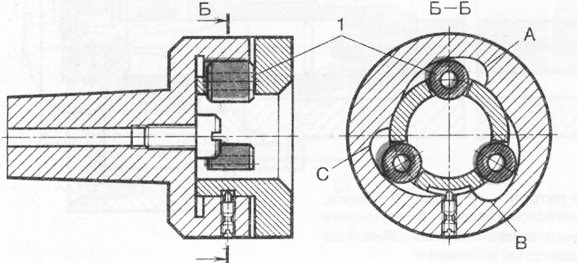

Рис. 80. Роликовый самозажимной патрон

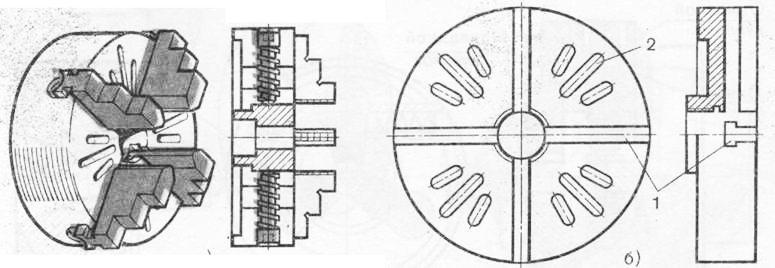

Для крепления несимметричных заготовок применяют четырехкулач-ковые несамоцентрирующие патроны (рис. 78, а). В этом патроне зажимные кулачки перемещаются независимо друг от друга. Для крепления несимметричных заготовок используют также планшайбы (рис. 78,6).

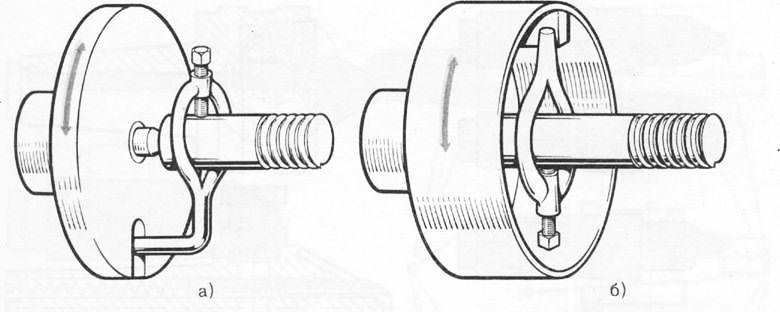

Рис. 81. Поводковый патрон с отогнутым хомутиком (а) и с предохранительным кожухом (б)

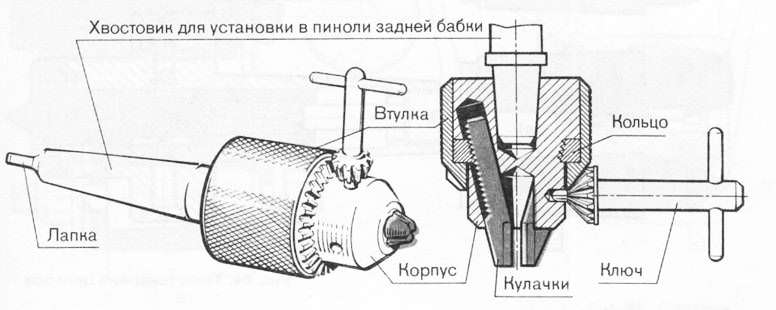

Рис. 82. Сверлильный самоцентрирующий патрон

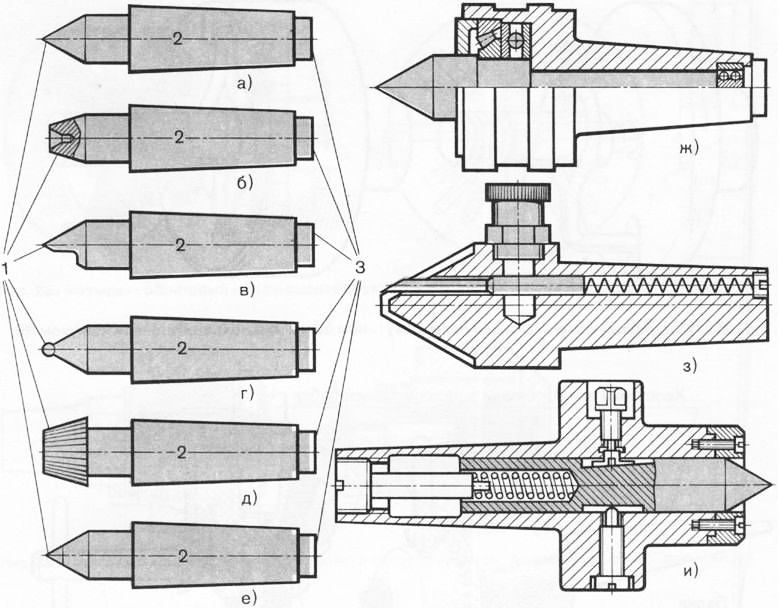

Рис. 83. Токарные центры: L—длина центра; I —длина посадочного места

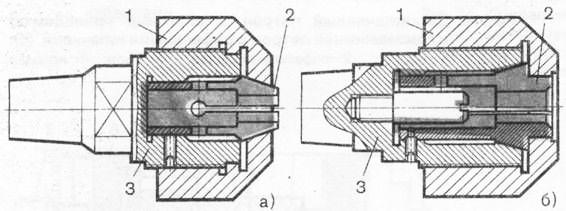

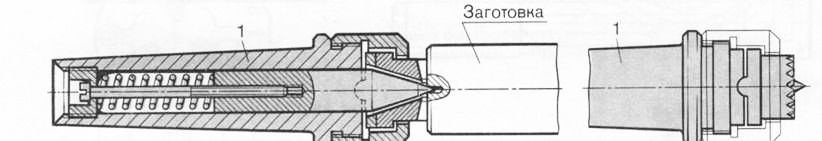

Для крепления заготовок небольших диаметров применяют цанговые и роликовые самозажимные патроны. Цанговый патрон (рис. 79) состоит из цанги и корпуса. Каждая цанга имеет определенный диаметр отверстия. При переходе на обработку заготовки другого диаметра цангу меняют. В роликовом самозажимном патроне (рис. 80) заготовки крепят тремя роликами, которые, перекатываясь по поверхностям А, В, С, заклиниваются между этими поверхностями и заготовкой. При обработке заготовок в центрах применяют поводковые патроны (рис. 81). Для крепления сверл и другого концевого инструмента применяют сверлильные самоцентрирующие патроны (рис. 82). Центры. Токарные центры (рис. 83) исспользуют для крепления заготовок на станке. Центр имеет рабочую часть (рис. 84), на которой крепят заготовку, и хвостовик 2 в виде конуса, которым центр вставляют в пиноль. Цилиндрическую часть хвостовика устанавливают в гнездо пиноли. Прямые конуса (рис. 84, а) применяют для установки заготовок обычными (внутренними) центрами. Для заготовок с наружными центрами применяют обратные центры (рис. 84, б), которые используют для тонких заготовок. При обработке торца заготовки при работе в центрах применяют полуцентры (рис. 84, в). При обработке конических поверхностей с большим уклоном целесообразно применять центры со сферической поверхностью (рис. 84, г). Заготовки, имеющие большие центровые отверстия или детали типа втулок, закрепляют с помощью рифельных центров (рис. 84,d). При таком способе крепления можно обтачивать заготовку по всей длине за одну установку. При обработке точных заготовок на больших скоростях применяют прямые центры с острием, оснащенным твердым сплавом (рис. 84, е). При черновых работах, при работе в центрах применяют вращающиеся центры (рис. 84, ж). Вращающийся центр устанавливают в пиноли задней бабки. При обработке заготовок больших диаметров, когда необходимо обильное смазывание трущихся поверхностей центров, применяют центры с принудительным поступлением смазочного материала (рис. 84, з). В массовом производстве при обработке однотипных заготовок на полуавтоматах применяют плавающие центры (рис. 84, и). Их устанавливают в пиноли передней бабки.

Рис. 84. Типытонарных центров

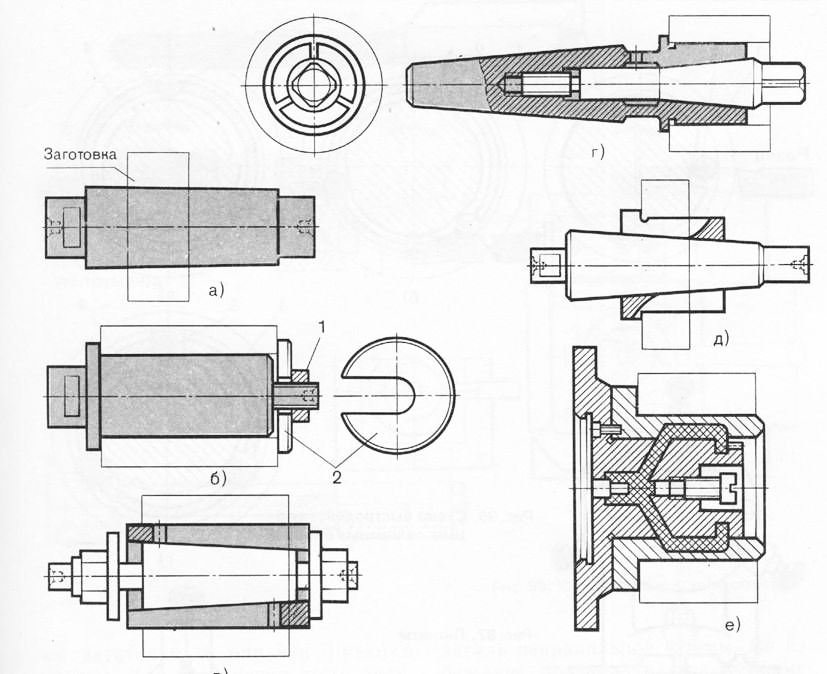

Оправки. Для крепления при обработке деталей типа втулок и получения соосности между внутренней и наружной поверхностями применяют различные виды оправок. При выполнении легких работ, когда срезают небольшие слои металла, применяют конические оправки (рис. 85, а). Поверхность оправки выполнена с небольшой конусностью, что позволяет закрепить заготовку на оправке. Такая оправка может быть применена только для одного базового отверстия. При тяжелых условиях работы применяют оправку, показанную на рис. 85, б. Заготовку устанавливают на цилиндрическую поверхность оправки и зажимают гайкой через быстросменную шайбу. Недостатком таких оправок является пониженная точность обработки, так как между цилиндрически соприкасающимися поверхностями заготовки и оправки имеются зазоры. Для устранения этого недостатка применяют оправки, показанные на рис. 85, в, г, д. На коническую поверхность оправки устанавливают прижимную цангу с цилиндрической наружной поверхностью, что позволяет обрабатывать заготовки с точностью 6—7-го квалитетов. Применяют также оправку с упругим посадочным корпусом (рис. 85, е).

Рис. 85. Оправки

Рис. 86. Схема быстродействующих зажимных оправок

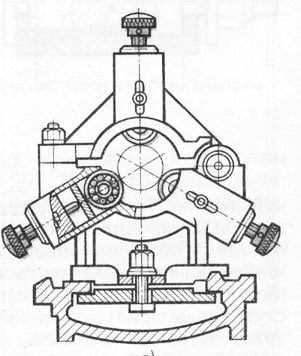

Рис. 87. Люнеты

Рис. 88. Переходные конуса и втулки

Рис. 89. Специальные втулки-оправни

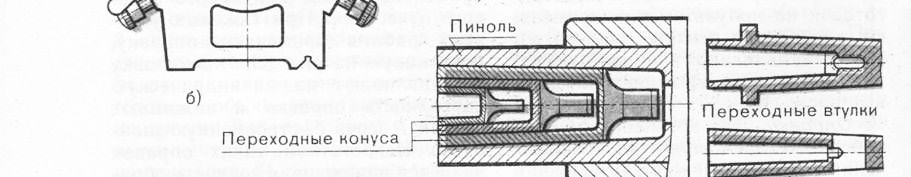

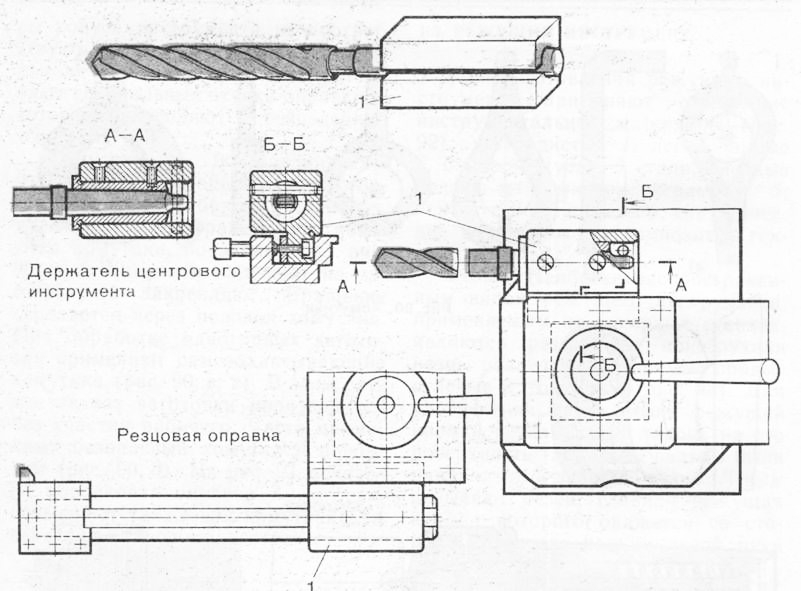

Широко применяют быстродействующие зажимные оправки с роликовыми (рис. 86, а, б, в) и кулачковыми (рис. 86, г) зажимами. Заготовка в таких оправках зажимается за счет перемещения роликов или кулачков относительно зажимного профиля. Люнеты. Длинные и тонкие заготовки, длина которых в 10—15 раз больше диаметра, при обработке прогибаются. В результате получается деталь неправильной формы. Во избежание прогиба заготовки применяют неподвижные (рис. 87, а, б, г) и подвижные (рис. 87, в) люнеты. Неподвижные люнеты закрепляют на направляющих станины токарного станка. Заготовку обрабатывают с двух сторон с переустановом. Подвижные люнеты закрепляют на каретке суппорта и перемещают вместе с кареткой. В отличие от неподвижного люнета, имеющего три опоры (кулачка), у подвижного люнета только два кулачка, на которые опирается заготовка во время обработки. Переходные втулки. Для крепления на станке инструмента применяют переходные втулки и конусы (рис. 88). Переходные втулки применяют для крепления сверл и другого конического инструмента в пиноли задней бабки тогда, когда размеры конуса инструмента не соответствуют размеру внутреннего конуса пиноли задней бабки. Иногда применяют специальные втулки-оправки, которые закрепляют в резцедержателе (рис. 89).

Рис. 90. Хомутини

Рис. 91. Поводковая оправка

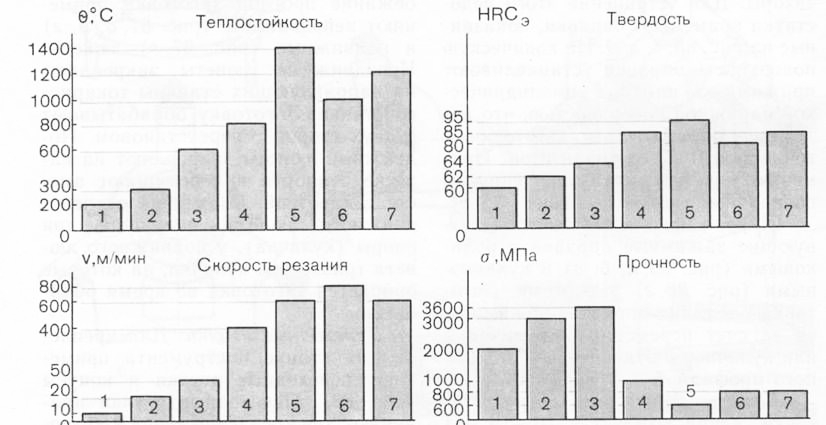

Рис. 92. Физико-механические свойства материалов, применяемых при изготовлении режущего инструмента

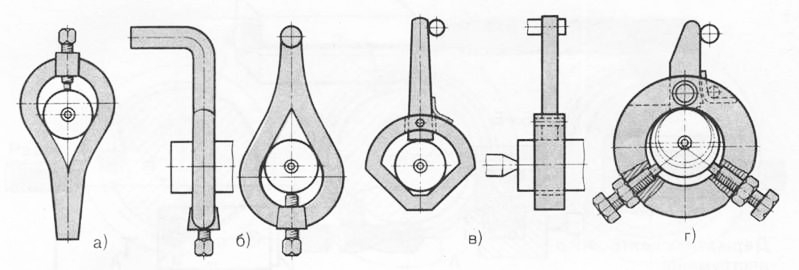

Хомутики (рис. 90) предназначены для передачи вращения заготовке при ее обработке в центрах. Самыми распространенными являются хомутики, показанные на рис. 90, а, б. Хомутики надевают на заготовку и закрепляют. Вращение передается через поводок хомутика. При обработке однотипных заготовок применяют самозахватывающие хомутики (рис. 90, в, г). В этом случае захват заготовки производится без участия рабочего. Часто применяют безопасный хомутик с поводком (рис. 90, д). На рис. 91 показана поводковая оправка, которую применяют также как хомутики для передачи вращения заготовке. Реклама:Читать далее:Режущий инструмент токарных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|