|

|

Категория:

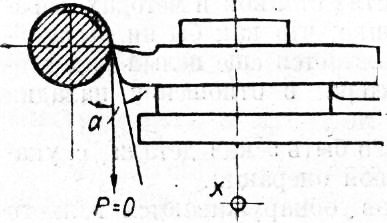

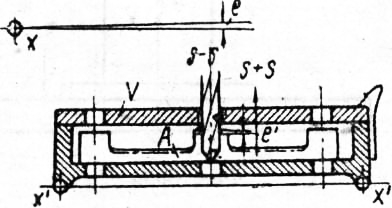

Проектирования технологических процессов Чрезвычайно серьезный и ответственный момент в подготовке производства представляет собой наладка станков. Следует различать первоначальную наладку станка, — когда ставятся все приспособления и инструменты вновь (станок впервые налаживается на требуемую операцию) и последующую наладку, — когда меняется лишь затупившийся инструмент или устраняется какой-нибудь в нем недостаток (или когда станок переналаживается с одной на другую операцию в обычном порядке его работы — в серийном производстве). Если при первоначальной наладке мы имеем более или менее сложный случай практического оформления запроектированного метода обработки, что иногда может требовать в той йот иной мере экспериментирования, проверок, различных изменений, доделок и т. д., то при последующей наладке вопрос сводится к воспроизведению уже работавшего процесса, т. е. как бы к работе «по образцу». Самые способы и характер наладки в зависимости от рода и конструкции станков, сложности и точности самой обработки чрезвычайно разнообразны. Так, например, способы и характер наладки пруткового автомата, шлифовального станка специального назначения и современного зуборезного станка будут иметь между собой весьма мало общего. Поэтому мы считаем, что вопрос изучепия наладки станков должен проводиться по линиям отдельных категорий и типов станков. ч Лучшая наладка обеспечивается обычно самими заводами, изготовляющими станки. Для того чтобы осуществить первоначальную наладку наилучшим способом надо очень хорошо знать все особенности данного станка, а также иметь хорошо проработанный метод обработки налаживаемой операции и надлежащее сконструированные и изготовленные приспособления и инструмент. Вторичная же наладка требует лишь достаточной квалификации и опытности наладчиков или установщиков. При наличии сложных методов обработки и станков помимо обработочных карт делаются еще и «карты наладки» станков в которых даются все сведения, необходимые для правильной наладки, которые невозможно или очень затруднительно внести в обработочную карту. В картах наладки обязательно должен быть эскиз детали с указанием точных размеров до и после данной операции. При первоначальной наладке станков обнаруживаются всякого-рода недостатки и недочеты запроектированного процесса имеющегося станка, приспособления или инструмента, причем не всегда бывает даже ясна истинная причина неудовлетворительности процесса. Одной из таких причин, не всегда легко уловимой и ясной, но имеющей весьма большое значение для процесса обработки, является отклонение обрабатываемого предмета или инструмента под усилием резания. Это относится не только к жесткости обрабатываемого предмета, но и к держащему его зажимному приспособлению. Кроме того, это относится и к устойчивости самого инструмента, к его державкам или оправкам и к частям станка, непосредственно воспринимающим усилия резания от инструмента. Никогда не следует вводить себя в заблуждение общим впечатлением о . солидности станка. В случае неудовлетворительной обработки, а именно некоторого дрожания режущего инструмента, недостаточно чистой поверхности («дробление» на поверхности), слишком быстрого затупления инструмента в некоторых случаях (и даже его быстрой поломки), надо простыми измерениями па станке убедиться, не имеется ли каких-либо вредных зазоров в станке, или прогибов, возникающих под влиянием усилия резания. На рис. 1 показан один источник неполадок, т. е. случай недостаточной жесткости укрепления резца и несущего его суппорта. На рис. 1 изображено отклонение резца под усилием резания на величину е, причем отклонение происходит около центра отклонения х. Зная величину— е, мы можем найти величину а’, т. е. прирост угла задней заточки резца (фактически прирост этого угла будет еще больше за счет отклонения касательной — в новой точке соприкасания лезвия с изделием — от вертикали). Но помимо изменения углов, под которыми будет работать лезвие, получается сильное пружинение резца и неспокойная его работа

Рис. 1. Кроме указанного надо всегда следить за надлежащей степенью ровности как нижней поверхности резца, так и поверхности, на которую он ложится, ибо в противном случае возможны отклонения и по этой причине. В описанном случае отклонения необходимо измерить его величину при данном усилии резания, определить центр этого отклонения и поставить резец с таким расчетом, чтобы под влиянием усилия резания он встал в нормальное положение в отношении оси обрабатываемого предмета или в отношении заднего и переднего углов установки резца (к обрабатываемой поверхности).

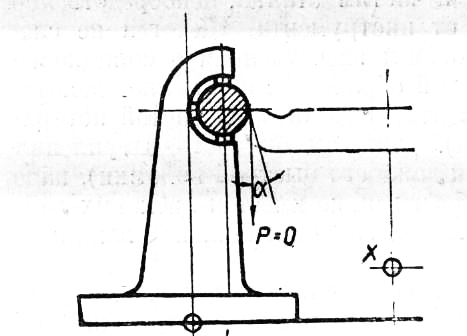

Рис. 2. Но это рекомендуется только в тех случаях, когда нельзя устранить это явление уничтожением излишних зазоров в станке и усилением или перестановкой соответствующих его частей. Описанный источник неполадок имеет особенно существенное значение для многорезцовых станков и полуавтоматов, где суммарное усилие резания от нескольких резцов может быть очень большим и где затрудненность в расположении резцов заставляет иногда оставлять довольно длинную свободную часть резца.

Рис. 3. Отклопение, показанпое на рис. 2, происходит на величину — е. В этом случае может получиться повышение и понижение положения режущей кромки в отношении центра обтачиваемого изделия в зависимости от положения центра отклонений.

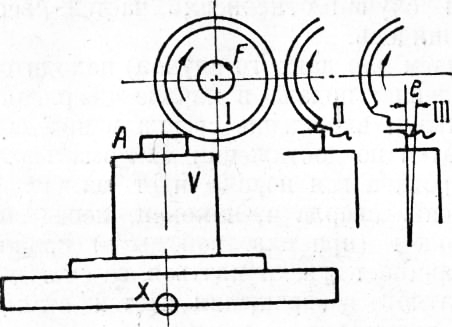

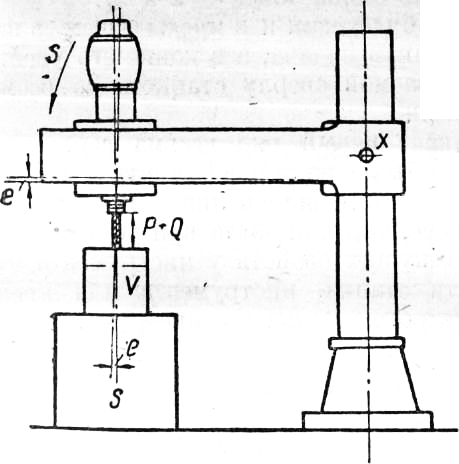

Рис. 4. В данном случае правильным средством будет только смсиа люнета на более жесткий и устойчивый. На рис. 3 показан еще источник неполадок такого же порядка, а именно отклонения обрабатываемого изделия в зажимном приспособлении при фрезеровании. На рис. 3 показаны различные моменты вхождения зубьев фрезы в изделие и соответственно разные отклонения. При таком явлении, естественно, получается недостаточно чистал поверхность обрабатываемого изделия и уменьшается стойкость фрезы. В этом случае необходимо пересмотреть конструкцию зажимного приспособления, если нужно, то и способ зажимания изделия, а также следует выяснить, нет ли зазоров в направляющих стола. На рис. 4 приведен случай отклонений частей сверлильного станка, несущих его шпиндель. Центр отклонения находится в — х. Получается следующее явление: подача в начале сверления распределяется на отгибание станка и вхождение сверла в изделие, затем по достижении максимального прогиба вся подача идет на углубление сверла и, наконец, перед выходом (при сквозной дыре) подача начинает увеличиваться за счет обратного возвращения частей станка в нормальное положение при постепенном убывании осевого усилия резания. Указанное явление ведет очень часто к поломке сверла даже и при нормальных подачах. На рис. 5 показан случай недостаточно жесткого кондуктора для сверления деталей. Легко видеть, что в этом случае будет, как и в предыдущем, в начале сверления получаться уменьшенная подача, а в конце его увеличенная — по отношению подачи, даваемой сверлу станком, со всеми отсюда вытекающими последствиями. При наладке станков возникает целый ряд весьма серьезных вопросов, рассмотрение которых в объеме настоящей книга было бы весьма затруднительно, поэтому мы остановились лишь на изложенном выше весьма актуальном вопросе, так как часто при достаточной мощности станка и достаточных режущих свойств у инструмента отсутствие надлежащей устойчивости станка, инструмента или крепления детали бывает причиной быстрого затупления инструмента под влиянием вибрации.

Рис. 5. Реклама:Читать далее:Работа непрерывным потоком в механическом цехуСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|