Заточные станки в деревообработке

Заточные станки в деревообработке

Категория:

Технология деревообрабатывающего производства

Заточные станки в деревообработке

Заточные станки в деревообработкеЗаточной универсальный станок ТчПН-3 имеет:

а) электродвигатель А032/4; 1 кет, 1500 об/мин, пакетный выключатель на 10а ВП-10 ; предохранители на 10а (220 в), Е-1^ (3 шт.); плавкие вставки на б а Е-14 (3 шт.); контактные винты на 6а (3 шт.);

б) шарикоподшипники № 204 (1 шт.) и № 205 (1 шт.);

в) ремень клиновый сеч. «О», длиной 1250 мм (1 шт.);

г) шлифовальные круги ПП-300, D = 300 мм и ЗП-ЗОО, D = 300 мм, b =8 мм.

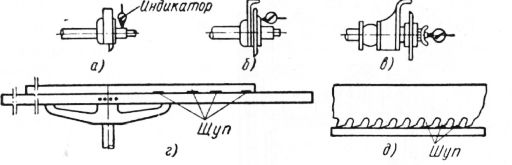

Технические условия по нормам точности, которым должен соответствовать станок ТчПН-3 после монтажа или ремонта :

1. Шпиндель в месте посадки круга не должен иметь радиального биения. Проверяется индикатором. Допуск 0,04 мм.

2. Шайба шлифовального круга не должна иметь торцевого бие ния. Проверяется индикатором. Допуск 0,05 мм.

3. Шпиндель не должен иметь осевого смещения. Проверяется индикатором. Допуск 0,1 мм. ,

4. Шайба крепления пилы не должна иметь торцевого биения Проверяется индикатором. Допуск 0,05 мм.

5. Поверхность стола и направляющих должны быть взаимно параллельны. Проверяется индикатором. Допуск 0,2 мм на длине 670 мм.

Смазка. Подшипники шпинделя смазываются солидолом УС-2 1 раз в 3 месяца, червяк и подшипники поворотной головки — 1 раз в 2 месяца, шейка вала головки 2 раза в месяц, шейка винта — 1 раз в месяц, паз сектора и реечная передача — 1 раз в неделю, направляющие — 1 раз в смену.

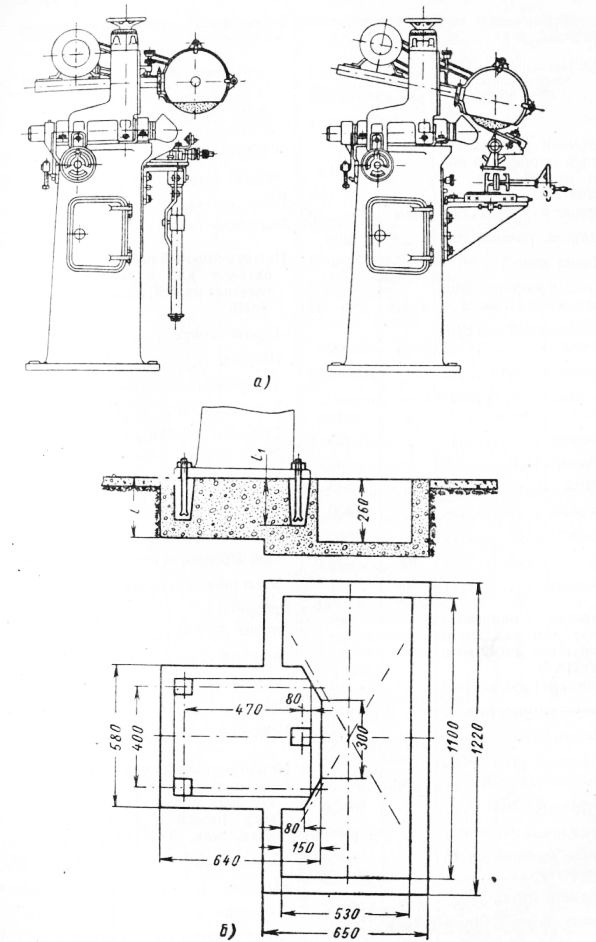

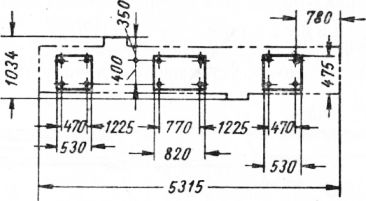

Рис. 1. Заточный станок ТчПН-3 :

а — общий вид, б — фундамент.

Заточной автомат для рамных и круглых пил ТчПА-2 (рис. 258) имеет:

а) электродвигатели шпинделя AOJ131/4, 0,6 кет, 1500 об/мин (1 шт.) и механизма подачи Т41/4, 1,7 кет, 1500 об/мин (1 шт.); пакетный выключатель ВП-1 (1 шт.), предохранители Е27 (2 шт.); пускатели магнитные МПКО-1Ю (2 шт.); кнопочная станция на 3 кнопки 1С1-23 (1 шт.); тепловое реле РТ-1 (2 шт.); нагревательные элементы № 17—220 в (1 шт.) и № 36 (220 е); плавкие вставки Е-27 на 6 а (3 шт.) и № 27 на 10 а (3 шт.); трансформатор для освещения 220/12 в; б) шарикоподшипники № 203 (2 шт.), № 204 (3 шт.), № 205 (3 шт.), № 304 (1 шт.), № 801 (1 шт.), № 94702 (2 шт.); в) клиновые ремни тип «О», длина 1000 мм (1 шт.), тип «А», длина 1800 мм (2 шт.); плоский ремень 35 х 1,2 мм, длина 1400 мм (1 шт.); г) шлифовальные круги D =250 мм, d =32 мм, Ь= 6, 8, 10 или 16 мм, твердость СТ, зернистость 46—60, связка бакелитовая.

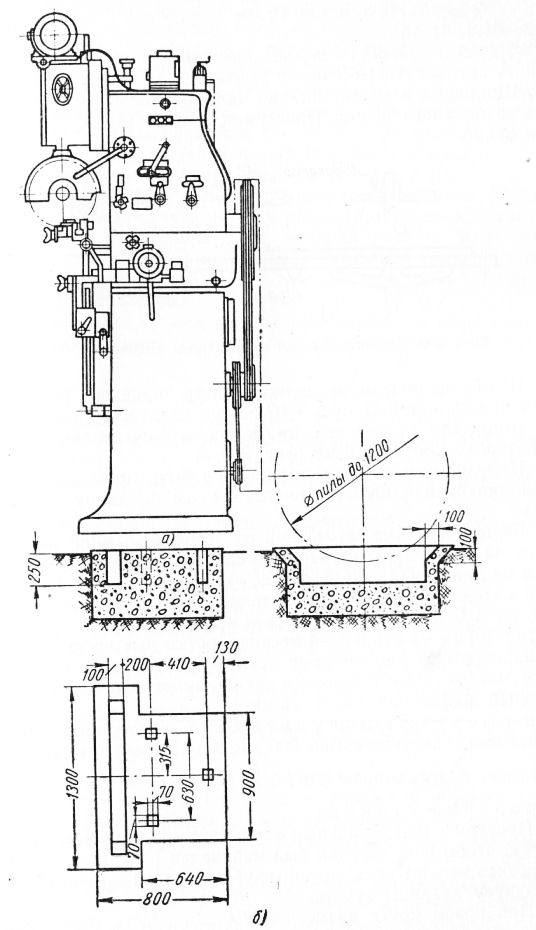

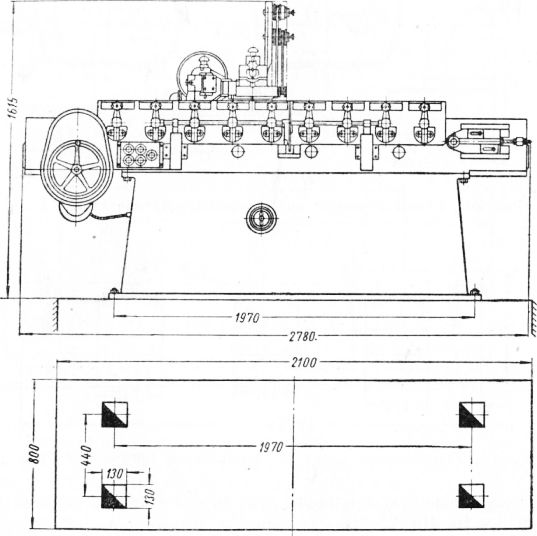

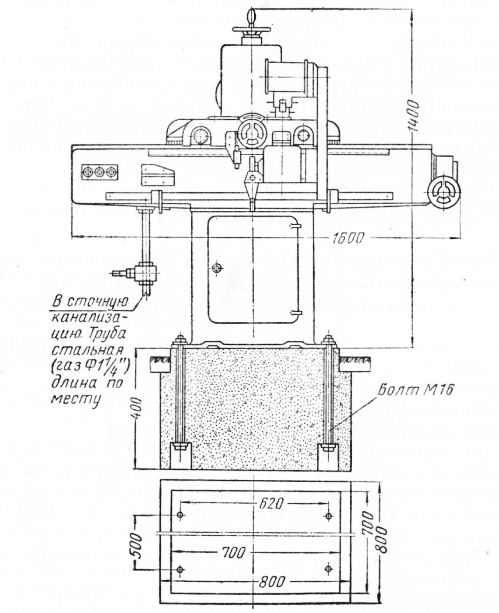

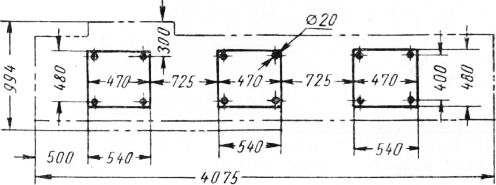

Рис. 2. Пилоточный автомат ТчПА-2 :

а — общий вид, б — фундамент.

Технические условия по нормам точности, которым должен соответствовать автомат ТчПА-2 после монтажа или ремонта:

1. Шпиндель в месте посадки шлифовального круга не должен иметь радиального биения. Проверяется индикатором. Допуск 0,02 мм.

2. Шайба шпинделя не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,02 мм на радиусе 56 мм.

3. Шпиндель не должен иметь осевого смещения. Проверяется индикатором. Допуск 0,1 мм.

4. Направляющая для пилы должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,1 мм на длину 1000 мм.

5. Вершины зубьев заточенной на автомате рамной пилы должны лежать на одной прямой. Проверяется линейкой и щупом. Допуск 0,1 мм на длине 1000 мм.

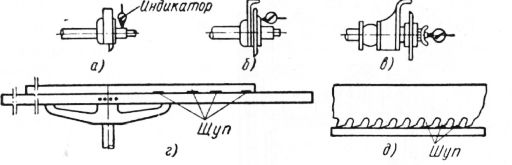

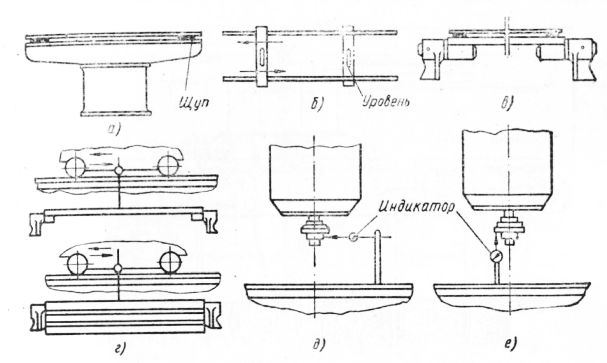

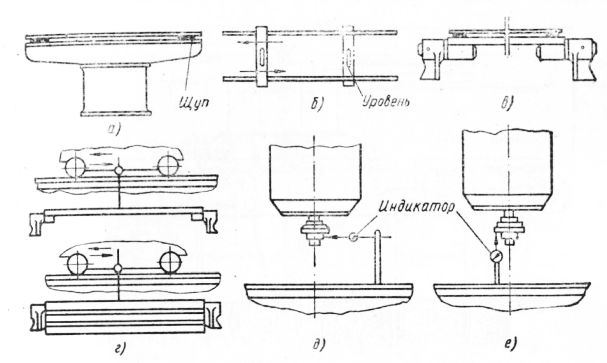

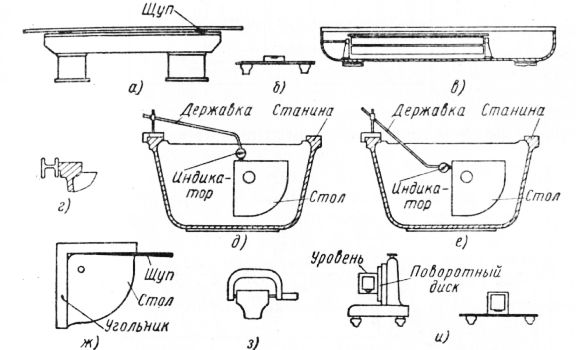

Рис. 3. Схемы проверки пилоточного автомата ТчПА-2.

Смазка. Смазываются солидолом УС-2 шарикоподшипники рабочего шпинделя, промежуточного и ведущего вала, электродвигателя и вентилятора — 1 раз в 3—4 месяца ; остальные места смазки, имеющие шариковые и колпачковые масленки, — 1 раз в смену; смазываются маслом индустриальным 30 от лубрикатора детали каретки и верхней наклонной части станка.

При монтаже полуавтомата, рассчитанного на заточку круглых пил диаметром свыше 900 мм, в фундаменте делают приямок.

Наладка полуавтомата ТчПА-2

Проверка станка:

1. Проверить шлифовальный круг, надежно закрепить его и заправить так, чтобы скос заточки был направлен в правую сторону, угол заточки был меньше угла впадины зуба и радиус заточки соответствовал радиусу впадины зубьев.

2. При новом круге диаметром 250 мм надеть ремень на малый диаметр ведущего шкива, а при диаметре менее 220 мм — на больший диаметр шкива, повернув его на 180°.

3. Проверить правильность действия всех механизмов.

Наладка для заточки круглой пилы:

1. Поднять каретку до упора, включив ход каретки, опустить зажимное приспособление, надеть пилу на центрирующий конус, закрепить барашек (зубья пилы при этом должны быть направлены вправо), установить пилу по высоте так, чтобы дно впадины лежало на 5—10 мм isbiuie верхнего края зажимной планки, и зажать пилу планками.

2. Установить форму зуба согласно имеющейся на станке табличке.

3. Установить согласно шкале передний угол заточки, повернув для этого при помощи маховичка верхнюю часть станка.

4. Установить нужное число качаний — 38 или 70.

5. Установить величину вертикального хода каретки (суппорта) так, чтобы точильный круг в нижнем положении касался дна выемки.

6. Установить величину подачи, которая должна быть немного больше шага зубьев, при которой штифт толкателя свободно западает в соседнюю впадину, а точильный круг при опускании слегка касается передней грани зуба.

7. Проверить работу механизмов при заточке и дорегулировать так, чтобы кругом снимался нужный слой металла и он огибал профиль зуба.

Настройка для заточки рамных пил:

1. Снять зажимное приспособление для круглых пил.

2. Установить на станок направляющую линейку и одеть тисочки для зажима пилы.

3. Заложить пилу справа от шлифовального круга с направлением зубьев вправо.

4. Настроить станок на профиль, высоту зуба, подачу, скорость, так, как это указано выше.

Заточной полуавтомат ТЧН6 (рис. 260) имеет :

1. Электродвигатели шпинделя АОЛ42/2, 2,8 кет, 2850 об/мин (1 шт.) и подачу — ФТ0,25/4, 0,25 кет, 1400 об/мин ; пакетный выключатель ВП-25 ; предохранители ПР-1 с плавкими вставками ; магнитные пускатели ПМКИ-110 (1 шт.) и ЛМКО-ПО; реле тепловое PT-I с тепловым элементом (Т. Э.) № 12 (220 в) или № 7 (380 в) и PT-I с Т. Э. № 48 (220 в) или № 37 (380 в): клеммник наборный 10334-22, кнопочная станция KCI-23.

2. Шарикоподшипники № 201 (I шт), № 202 (4 шт).

3. Клиновый ремень.

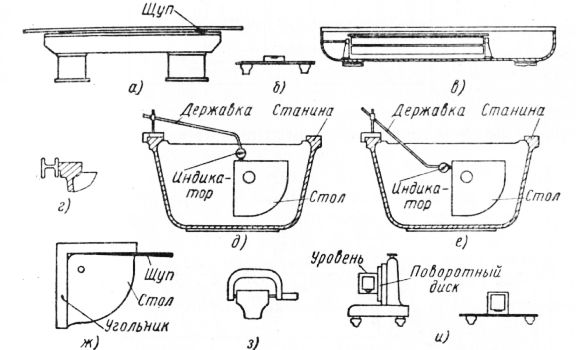

Технические условия но нормам точности, которым должен соответствовать полуавтомат ТчНб после монтажа или ремонта:

1. Направляющие станины должны быть прямолинейными. Проверяется линейкой и щупом. Допуск 0,04 мм на длине 1000 мм (рис. 261, а).

2. Направляющие станины должны быть параллельны (не должно быть крыловатости). Проверяется линейкой и уровнем. Допуск 0,01 мм на длине 1000 мм (рис. 261, 6).

3. Рабочая поверхность поворотного стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,04 мм на длине 1000 мм (рис. 261, в).

4. Рабочая поверхность стола должна быть параллельна направлению движения каретки. Проверяется индикатором и линейкой. Допуск 0,1 мм на длине 1000 мм (рис. 261, г).

5. Шпиндель в месте посадки шлифовального круга не должен иметь радиального биения. Проверяется индикатором. Допуск 0,02 мм (рис. 261, д).

6. Шайба шпинделя не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,02 мм.

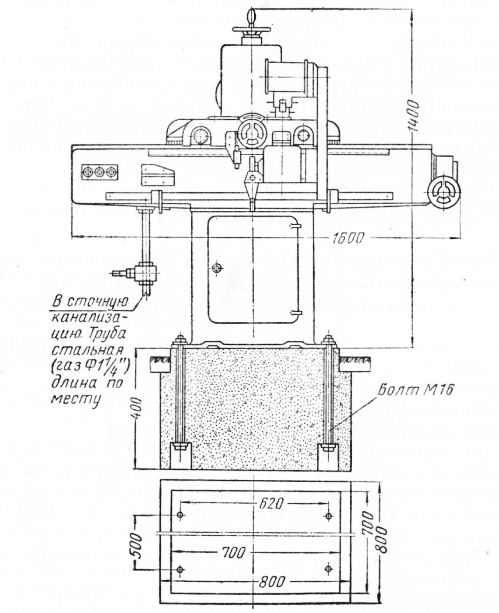

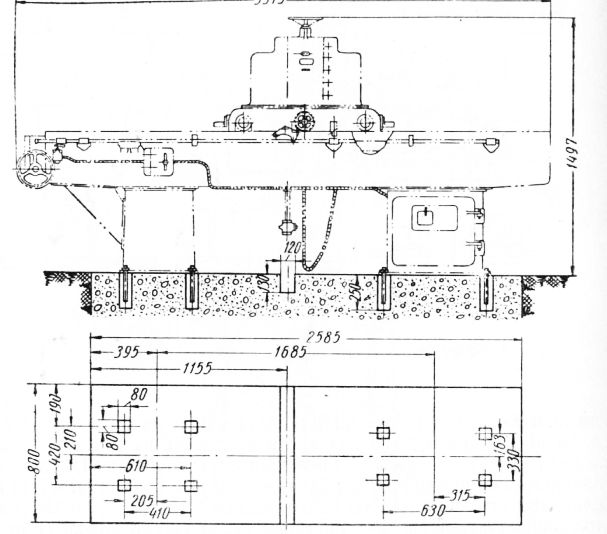

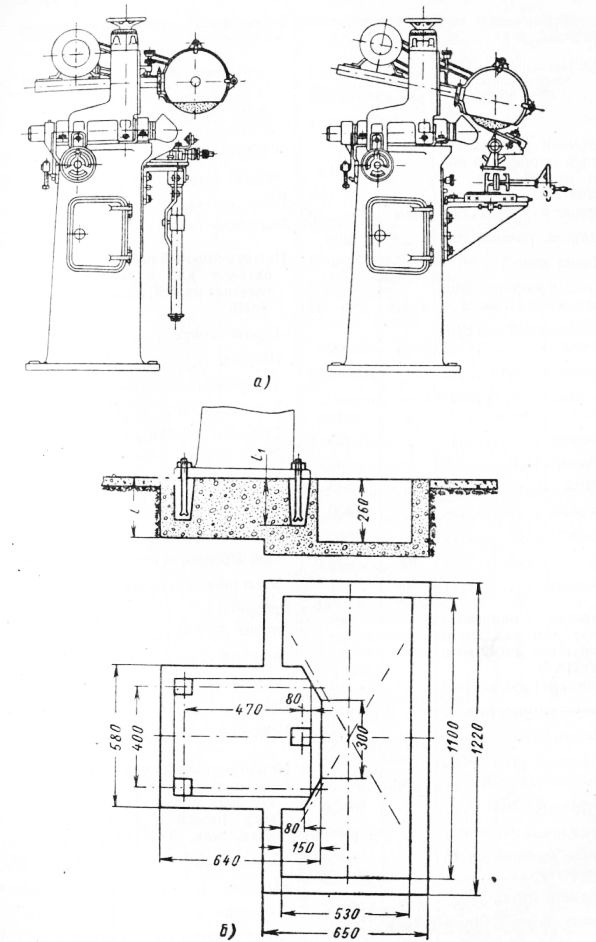

Рис. 4. Монтажная схема ножеточильного полуавтомата

Смазка. Смазываются солидолом УС-2 шарикоподшипники I раз в 3 месяца ; червячная передача — I раз в месяц ; шестерни конические — I раз в 2 недели ; рейки и направляющие каретки — 1 раз в 2 смены ; смазываются маслом индустриальным 30 винт и валик горизонтальный — 1 раз в месяц; шейка винта и нижняя шейка винта -1 раз в неделю ; винт приспособления, вал шестерни подачи, вал привода, ось переводки — 1 раз в смену.

При заточке рекомендуется следующая охлаждающая жид-гь • 2—3%-ный раствор технической соды при незначительной добавке мыла или 0,5—0,8% кальцинированной соды. Срок службы эмульсии не более 15 дней. Промывка корыта 1 раз в 3 месяца.

Заточной полуавтомат ТчН120 для ножей 1220мм (рис. 262) имеет : а) электродвигатели шпинделя Т51/4, 4,5 кет, 1500 об/мин (1 шт.) и подачи — Т42/6-4, 1,7/2 кет, 1000, 1500 об/мин ; магнитные пуска-

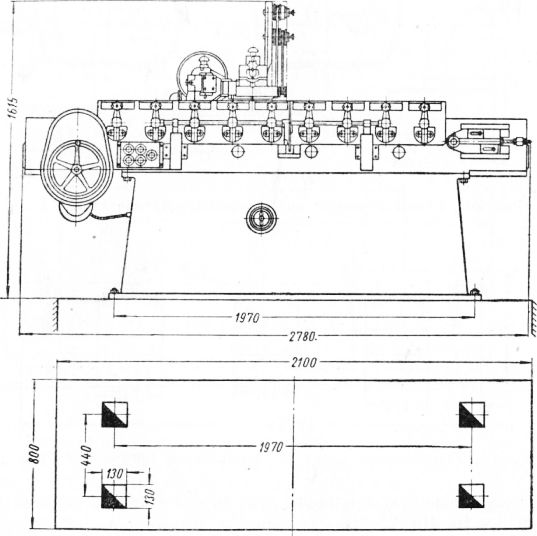

Рис. 5. Схемы проверки автомата ТчНб.

Тели МПКРО-111 (1 шт.) и МПК1-100 (1 шт.); тепловое реле РТ-1 с н. э. № 42 (220 в) или № 31 (380 в) 1 компл. и РТ-1 с н. э. № 58 (220 в) или № 47 (380 в) — 1 компл.; предохранители трубчатые ПР1М (3 шт.) с плавкими вставками на 15а (220 в) или на 10а (380 в), ПР-60 (3 шт.) с плавкими вставками на 60а (220 в) или на 25а (380 в), ПР1М (1 шт.) с плавкой вставкой на 6а ; пакетные выключатели ВП-25 (1 шт.) и ВП-10 (1 шт.); барабанный переключатель БП2-91 (1 шт.); кнопочные элементы КУ-1 (2 шт.); конечный выключатель ВК-411 (1 шт.); клемм-ники наборные КН-2503 (2 шт.) и КН-1С05 (1 шт.);

б) подшипники каретки № 305 (8 шт.), шейки винта № 8205 (1 шт.), электродвигателя шлифовального круга № 7308 (2 шт.);

в) втулочно-роликовая цепь t = 19,05 мм, d = 12 мм, длина 1752,6 мм (1 шт.);

г) трос D =6,4 мм, d =0,4 мм, число проволок 6х 19 + 1, длина 8,5 м;

д) шлифовальный круг 1КЗООх 100×250, твердость CIV^—С2, связка керамическая, зернистость 46—60.

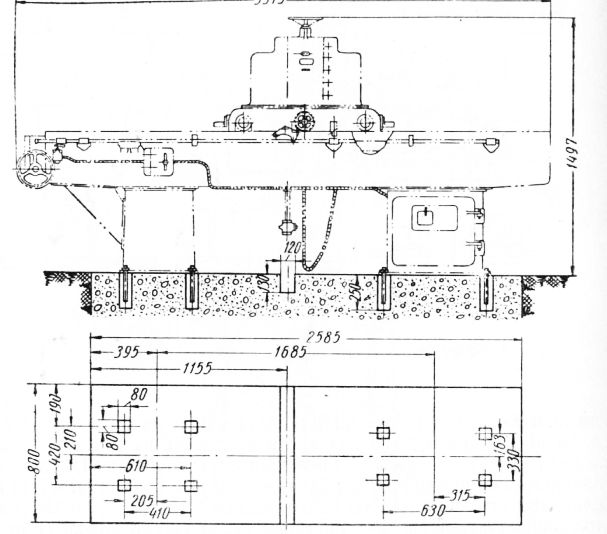

Технические условия по нормам точности, которым должен соответствовать автомат ТчН120 после монтажа или ремонта :

1. Горизонтальные и вертикальные направляющие станины должны быть прямолинейны. Проверяется линейкой и щупом. Допуск 0,05 мм на длине 1000 мм.

2. Направляющие должны лежать в одной плоскости (отсутствие крыловатости). Проверяется линейкой и щупом. Допуск 0,2 мм на всей длине направляющих.

3. Поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,05 мм на длине 1000 мм.

4. Обе поверхности стола должны быть прямолинейны, параллельны направляющим станины. Проверяется индикатором. Допуск 0,05 мм на длине 1000 мм.

5. Обе поверхности стола должны быть взаимно перпендикулярны. Проверяется угольником 90° и щупом. Допуск 0,1 мм.

6. Боковые кромки ведущей направляющей должны быть взаимно параллельны. Проверяется микрометром. Допуск 0,05 мм на длине 1000 мм.

7. Ось электродвигателя шлифовального круга должна быть перпендикулярна к направляющим станины. Проверяется индикатором и линейкой. Допуск 0,2 мм на длине 1000 мм.

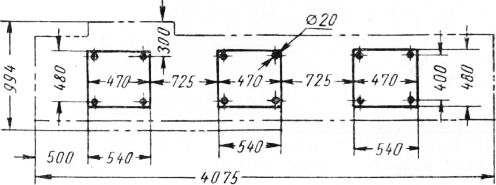

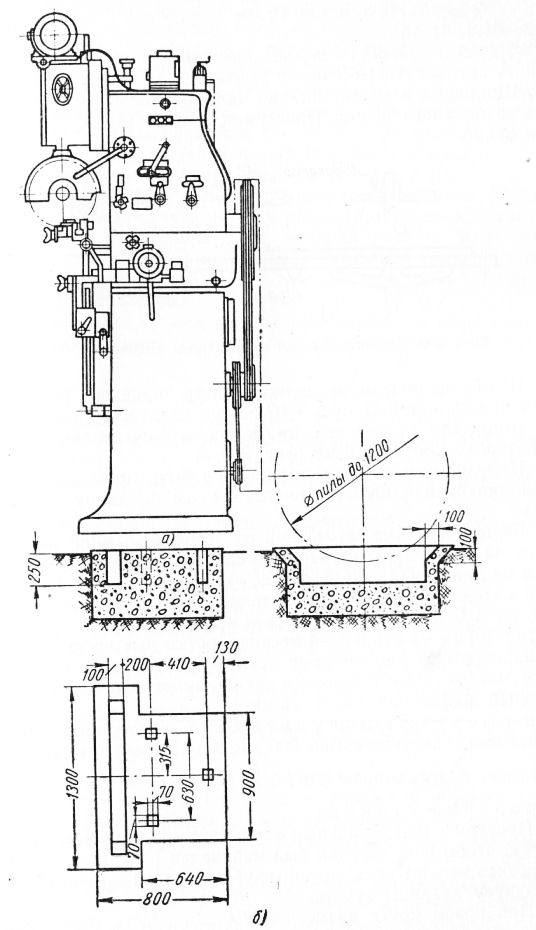

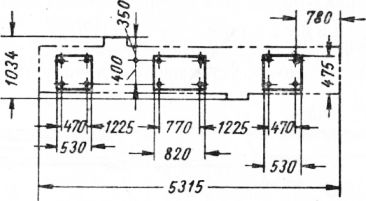

Рис. 6. Монтажная схема ножеточильного полуавтомата ТчН12.

Смазка. Смазываются солидолом УС-2 подшипники каретки 1 раз в 3 месяца ; опора шкива привод — 1 раз в смену ; смазываются пслом индустриальным 30 — шестерни редуктора (заливаются) — 1 раз в 3 месяца; направляющие станины, механизм подачи, винт-гайка – 1 раз в смену.

Наладка полуавтомата ТчН 120:

Установить стол на угол заточки ; установить упоры реверса на цлину заточки ; по лимбу установить величину подачи ; залить в корыто охлаждающую жидкость так, чтобы разбрызгиватель погружался в нее на 10—25 мм.

Рис. 7. Схемы проверки ножеточильного автомата ТчН12.

Рис. 8. Установочная схема ножеточильного автомата ТчН 180-2.

Состав охлаждающей жидкости тот же, что и для станка ТчН6. При эксплуатации необходимо: следить за состоянием смазки ; проверять натяжение цепи и троса ; направляющие очищать от пыли 1 раз в смену и промывать 3 раза в неделю.

Заточной полуавтомат ТчН180-2 для ножей и линеек длиной до 1800 мм построен на базе одних и тех же узлов, как и автомат ТчН 120.

Заточной полуавтомат ТчНЗЮ предназначен для заточки ножей фанерострогальных станков типа ФС, а также ножей и линеек лущильных станков — длиной до 3100 мм.

Рис. 9. Установочная схема ножеточильного автомата ТчНЗЮ.

Рис. 10. Монтажная схема циклеточильного полуавтомата ТчЦ.

Циклеточильный полуавтомат ТчЦ предназначен дпя заточки и загибки лезвия цикли-ножа длиной 1900 мм.

Электрооборудование и наиболее изнашивающиеся детали полуавтомата:

а) электродвигатели: АОФ31/4, 0,6 кет, 1500 об/мин (1 шт.) ; А032/4, 1 кет, 1500 об/мин (1 шт.); ЗвШС 0,25 кет, 3000 об/мин ; выключатель пакетный ВПН-25 (1 шт.); предохранители Е-27 (9 шт.) и Е-14 (2 шт.); пускатель магнитный П222 (1 шт.) и кнопочные элементы КУ-Ю0 (5 шт.);

б) шарикоподшипники № 203 (4 шт.) и № 205 (4 шт.); в) втулочно-роликовые цепи t — 25,4, b = 66 мм, длина 4369 мм (1 шт.);

г) ремни плоские кожаные 25 х 2,5 мм, длиной 990 мм (1 шт.) и 2350 (1 шт.);

д) шлифовальные круги прямого профиля D = 80 мм, d =20 мм, В =20 мм, электрокорундовые, твердостью СМ-СМ, зернистостью 80—150 (2 шт.).

Смазка. Смазывают солидолом УС-2 сухарь ползуна, подшипники точильного суппорта, втулки и нижние направляющие каретки, втулки редуктора 1 раз в смену ; смазываются маслом индустриальным 30 валы, упорные планки, винты, формующее устройство — 2 раза в неделю ; цепи и звездочки — 1 раз в 2 смены ; верхняя направляющая каретки (фитилем), шестерни редуктора заливаются 1 раз в 3 месяца, направляющие кронштейна — 2 раза в смену.

Наладка полуавтомата и обработка цикли:

Циклю поставить на упорные планки так, чтобы она выступала над стенкой станины на 13—18 мм; зажать циклю по всей длине; формующее и заточное устройство должны находиться немного выше лезвия цикли. Включить сначала электродвигатель отсоса, затем электродвигатели шлифовальных кругов и подачи.

Циклеточильный автомат СЦТ-100 предназначен для заточки цикли длиной 1050 мм.

Электрооборудование и наиболее изнашивающиеся детали:

а) электродвигатели шлифовальных кругов : А032/2, 1 кет, 2860 об/мин (1 шт.), подачи АОФ31/4; 0,6 кет, 1410 об/мин, эксгаустера ФТ0,25/2 ; 0,25 кет, 2800 об/мин ; магнитные пускатели П-222 (2 шт.); пакетные выключатели ВПН-25 (2 шт.) и ВПН-10 (1 шт.); предохранители Е-27 (9 шт.); кнопочные станции № 12 (2 шт.);

б) ремни прорезиненные 20×2,5 мм, длиной 990 мм (1 шт.) и длиной 2350 мм (1 шт.);

в) круги шлифовальные ПП80х 20×20 (2 шт.).

Рекомендации по смазке и наладке те же, что для автомата ТчЦ.

Техника безопасности при работе на заточных станках:

1. Все заточные станки должны быть снабжены эксгаустерной установкой для удаления пыли.

2. На шлифовальном круге указывается допустимое число оборотов. Новые шлифовальные круги обязательно испытывать. Число оборотов при испытании должно быть на 75% больше рабочего числа оборотов. При испытании круг закрывать специальным сплошным стальным кожухом толщиной не менее 5 мм. Работа на неиспытанных кругах запрещается. Круг со скоростью вращения до 6 м/сек и диаметром до 100 мм испытанию не подлежит.

3. Круги закреплять на валу посредством боковых шайб, сжимаемых гайками. Диаметр шайб должен быть не менее 0,5 диаметра круга. Между шайбами и кругом должны быть эластичные прокладки. Шайба должна иметь заточку или вогнутость и соприкасаться с кругом по кольцевой поверхности шириной в 1/16 диаметра круга. Крепление кругов другими способами воспрещается.

4. Круги должны быть заключены в кожухи из стали (но не чугуна), устроенные так, чтобы оставалась открытой только необходимая для работы часть круга. Кожухи должны иметь толщину стенки не менее 5 мм.

5. До установки круга его необходимо тщательно осмотреть через увеличительное стекло и простукать, чтобы установить, нет ли в нем трещин. Пользоваться кругами, имеющими малейшие дефекты (трещины, выбоины, ненормальную толщину, неправильную окружность, отверстие не в центре и т. п.) или замасленными, воспрещается. Исправление поверхности круга насечкой запрещается.

6. Зазор между валом, на который надевается точильный круг, и отверстием круга должен быть не больше 0,2 мм ; гайку завинчивать в сторону, противоположную вращению круга.

7. Пилоточный станок снабжается козырьком, предохраняющим глаза рабочего от наждачной и металлической пыли ; работа на пило-точном станке без предохранительных очков (из небьющегося стекла) запрещается.

8. Во время работы пилоточного станка воспрещается находиться перед ним в плоскости шлифовального круга.

9. В помещении пилоточной мастерской все рамные пилы следует хранить на специально приспособленных стеллажах ; круглые и ленточные пилы навешивать на штыри. Круглые пилы следует переносить в специальных деревянных футлярах.

10. Пилоточные мастерские располагаются в таком месте, чтобы путь переноски пил был кратчайшим и без препятствий. Пилоточные мастерские должны быть в изолированном помещении.

11. Движущиеся и выступающие части пилоточных станков, опасные при работе, должны быть ограждены. Не допускается дрожание и осевой разбег шпинделя шлифовального круга.

Применяемые для заточных станков шлифовальные круги (ГОСТ 2424-52) :

а) плоские 45°-ного конического профиля (ЗП):

Диаметр D = 250 и 300 мм

Толщина Н = б ; 8 ; 10 мм

Диаметр отверстия d— 75 мм

Связка бакелитовая

б) тарелки (1Т)

г) Чашки конические (4К)

д) Круги плоские прямого профиля (ПП)

Обозначение, например : плоский круг прямого профиля с наружным диаметром 200 мм, высотой 10 мм, с диаметром отверстия 75 мм обозначается ПП200х 10×75, ГОСТ 2424-52.

Реклама:

Читать далее:

Вспомогательные станки в деревообработке

Статьи по теме: