|

|

Категория:

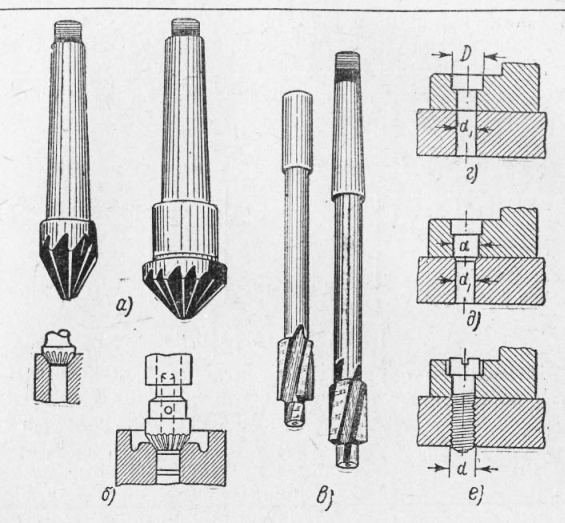

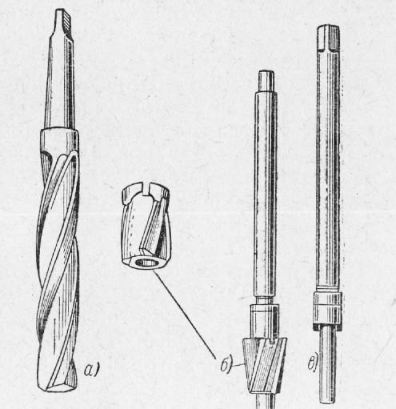

Сверление металла Зенкованием называется обработка выходной части отверстия, например снятие заусенцев с краев отверстия, расширение центровых отверстий, образование углублений под потайные головки винтов и заклепок. Инструмент, применяемый для этой цели, называется зенковкой. Зенковки по форме режущей части подразделяются на конические и цилиндрические, имеющие торцовые зубья и снабженные цапфой. Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления в отверстии под опоры конических головок винтов и заклепок и для центрования отверстий. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120°. Цилиндрические зенковки с торцовыми зубьями1 применяются для расширения выходной части цилиндрических отверстий под головки винтов, под плоские шайбы, а также для подрезания торцов, плоскостей бобышек, для выборки уступов и углов. Число зубьев у этих зенковок от 4 до 8. На рис. 190 показаны зенковки различных видов и примеры обработки ими отверстий. Зенкерованием называется обработка готовых отверстий, полученных отливкой, штамповкой или сверлением, с целью придать им строго цилиндрическую форму, большую точность и лучшую чистоту поверхности. После зенкера отверстие получается 4 и 5-го классов точности. Отверстия 2 и 3-го классов точности получают развертыванием. Следовательно, зенкерование может быть и промежуточной операцией между сверлением и развертыванием. Зенкеры (рис. 191) разделяются на цельные и насадные, а по количеству зубьев (перьев) — на трехперые и четырехперые. Цельный зенкер имеет три или четыре режущие кромки, а насадной — четыре режущие кромки. Для обработки отверстий диаметром 12—35 мм применяют зенкеры цельной конструкции, а для обработки отверстий диаметром в пределах 24—100 мм — насадные зенкеры. Зенкование и зенкерование, как и процесс сверления, происходит при двух совместных относительных движениях инструмента — вращательном и поступательном вдоль оси. Сверло, выбираемое для сверления отверстия под обработку зенкером, должно иметь диаметр, уменьшенный против диаметра окончательно обработанного отверстия на величину припуска. В табл. 12 приводятся диаметры зенкеров и рекомендуемые припуски (на сторону) под зенкерование.

Рис. 1. Зенковки:

а — для обработки отверстия под коническую головку винта, б — примеры работы коническими зенковками, в — зенковки для обработки отверстий под цилиндрические головки и шейки, г —отверстие, раззенкованное под цилиндрическую головку винта, д — отверстие, раззенкованное под шейку винта, е — соединение деталей винтом через раззенкованное отверстие

Рис. 2. Зенкеры:

а — цельный, б — насадной, в — стержень для насадки головки зенкера

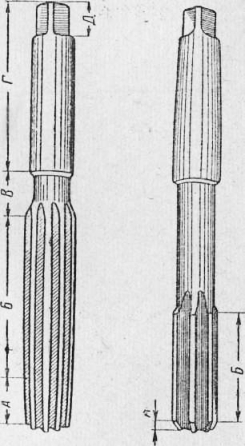

Рис. 3. Ручная (слева) и машинная развертки: Л — рабочая (заходная) часть развертки, Б — калибрующая часть, В — шейка, Г — хвостовик, Д — квадратная головка для захвата развертки воротком при развертывании вручную

Реклама:Читать далее:Развертывание при обработке металлаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|