|

|

Категория:

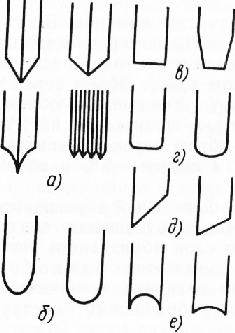

Шлифование и полирование стекла Общая характеристика. Абразивный инструмент — это инструмент (круг, брусок, шкурка), режущая рабочая часть которого состоит из абразивных зерен. Вещество или совокупность веществ, применяемых для закрепления зерен в инструменте, называется связкой. Компонент, используемый для придания инструменту необходимых физико-механических, технологических и эксплуатационных свойств,— наполнитель. В зависимости от вида абразивного материала различают инструменты: электрокорундовый, карбидкремниевый, карбид-боровый из кубического нитрида бора (эльборовый, кубонито-вый). Связки применяют неорганические (металлические, керамические, силикатные, магнезиальные) и органические (бакелитовую, глифталевую, вулканитовую). Металлические связки (обозначаются буквой М), бывают вольфрамокобальтовые, железоникелевые, медно-оловянные. Керамические связки (К) изготовляют из смеси огнеупорной глины, полевого шпата, кварца и других легирующих добавок. На этой связке производят абразивные инструменты из нормального и белого электрокорунда, черного и зеленого карбида кремния. Абразивные инструменты на керамической связке обладают большой химической и термической стойкостью. Силикатную связку (С) изготовляют из жидкого стекла, мела, оксида цинка и других веществ. Эта связка непрочно закрепляет зерна абразивного материала, поэтому в процессе обработки затупившиеся зерна легко освобождаются и в работу вступают новые. Магнезиальная связка (М) состоит из смеси каустического магнезита и хлорида магния. На магнезиальной связке изготовляют инструменты из природного корунда и наждака. Эти инструменты легко разрушаются под действием влаги, быстро и неравномерно изнашиваются. Бакелитовая связка (Б), самая распространенная из органических связок, представляет собой бакелитовую смолу или бакелитовый лак. Эта связка достаточно прочна, эластична и устойчива к переменным нагрузкам, однако под действием щелочных жидкостей она частично разрушается. Поэтому для охлаждения инструмента на этой связке применяют жидкости, содержащие менее 1,5% соды. Вулканитовая связка (В) изготовляется на основе синтетического каучука. Абразивные инструменты на вулканитовой связке эластичны и обладают большой химической стойкостью к щелочным охлаждающим жидкостям. Глифталевая связка (Г) имеет в основе глицерин и фталевый ангидрид. На этой связке изготовляют инструменты из многих абразивных материалов. Эти инструменты упруги и водостойки. Структура круга. При изготовлении абразивных кругов между отдельными зернами абразива и связкой образуются пустоты— поры. Внутреннее строение круга, т. е. количественное соотношение и взаимное расположение зерен, связки и пор называют структурой круга. В порах оседает абразивная пыль, образующаяся при обработке. Эта пыль должна выпадать из пор при выходе круга из зоны контакта с изделием. Если пыль задерживается в порах, то при соприкосновении с обрабатываемой поверхностью частички стекла нагреваются, начинают плавиться и плотно закрывают все поры, в результате режущая способность круга резко падает. Чем плотнее структура абразивного круга, тем больше абразивных зерен приходится на единицу поверхности, а следовательно, меньше связки и пор. Наоборот, в кругах с открытой структурой количество пор больше и абразивные зерна располагаются дальше друг от друга. Структура абразивных кругов обозначается номером. Шкала структуры абразивных кругов состоит из 12 номеров. Каждый номер характеризует соотношение объемов и взаимное расположение зерен, связки и пор в абразивном круге. Объем зерен у структуры 1 — 60%, структуры 12 — 38%. Уменьшение объема зерен у каждой последующей структуры ‘происходит на 2%. Например, структуре 5 соответствует объем зерен, составляющий 52% от всего объема круга, объем связки — 9% и объем пор —39%. В процессе абразивной обработки рабочий слой абразивного инструмента истирается. Величина, равная отношению массы или объема израсходованного рабочего слоя абразивного инструмента к длительности обработки, называется расходом абразивного инструмента. Эта величина в значительной степени определяется твердостью абразивного инструмента. Твердость абразивного инструмента характеризуется способностью сопротивляться нарушению сцепления между зернами и связкой при сохранении характеристик инструмента ‘в пределах установленных норм. Различают следующие степени твердости абразивного инструмента: чрезвычайно мягкие (ЧМ), весьма мягкие (ВМ1, ВМ2), мягкие (Ml, М2, МЗ), среднемяг-кие (СМ1, СМ2), средние (С 1, С2), средней твердости (СТ1, СТ2, СТЗ), твердые (Tl, Т2), весьма твердые (ВТ1, ВТ2) и чрезвычайно твердые (ЧТ1, ЧТ2). На керамической и ‘бакелитовой связке выпускают инструменты всех твердостей, на вул-канитовой— только СМ1, СМ2, С1, С2, СТ1, СТ2, СТЗ, Tl, Т2. Абразивные инструменты бывают различные по форме и размерам. Шлифовальный круг представляет собой тело вращения, работает при вращательном главном движении и движении подачи в любом заданном направлении. Сегментный круг — это сборный шлифовальный круг. Абразивная составная часть сегментного круга называется шлифовальным сегментом. Сегменты укрепляют по нескольку штук в патроне. Рабочая поверхность таких инструментов не сплошная, а состоит из отдельных участков. Профили режущей части шлифовальных кругов имеют различное очертание (рис. 8, а…е). От профиля абразивного инструмента зависит глубина и ширина наносимой на стекло линии. Показатели. Абразивные инструменты характеризуются следующими показателями. Режущая способность — величина, равная отношению массы или объема снятого обрабатываемого материала к длительности обработки при заданных условиях. Рабочая скорость — скорость перемещения режущей части абразивного инструмента относительно обрабатываемой поверхности заготовки. Испытательная скорость — скорость абразивного инструмента, при которой производится его испытание на прочность, рассчитываемая по максимальному диаметру инструмента. Режущая способность абразивного инструмента и качество обработки изделия тем лучше, чем выше рабочая скорость круга. При одинаковой частоте вращения скорость определяется диаметром инструмента: чем больше диаметр, тем больше скорость. Кроме того, в кругах больших диаметров непосредственно в работе участвует большее количество зерен, чем в кругах меньших диаметров. Характер абразивной обработки зависит от угла заточки режущей кромки абразивного инструмента, его ширины и диаметра: например, короткий и широкий срез делают широким тупым кругом, узкую заостренную линию — более тонким; криволинейные элементы рисунка лучше выполнять острозаточенным кругом за один прием, желательно, чтобы радиус кривизны линий был близок к радиусу абразивного круга; желобчатые линии наносят кругами с закругленным профилем, круглые лунки — широкими кругами (30…50 мм), более глубокие — кругами наименьших диаметров. Маркировка. Абразивные инструменты маркируют знаками в определенной последовательности. Например, маркировка на торцовой части круга КАЗ 23А 40С25К 35 м/с ПП 350Х40Х X127 А означает: КАЗ-завод-изготовитель, 23А—марка абразивного материала (электрокорунд белый, 99% А1203), 40— номер зернистости, С2 —степень твердости (средняя вторая), К — вид связки (керамическая) (иногда перед обозначением связки стоят цифры, указывающие рецептуру связки), 35 м/с — окружная скорость, при которой обеспечивается безопасная работа, ПП —форма круга (плоский прямого профиля), 350Х40Х127— геометрические размеры (наружный диаметр, ширина режущей кромки, внутренний диаметр), А — класс круга.

Рис. 1. Профили шлифовальных кругов:

а — острые, б — круглые, в — плоские, г — плоские закругленные, д — скошенные, е — вогнутые

Круги изготовляют трех классов: АА, А, Б. Круги класса дА — наиболее высокого качества; в них не допускаются железисто-шлаковые включения. Допуски по наружному диаметру, ширине и внутреннему диаметру кругов класса АА примерно в два раза меньше, чем для кругов классов А и Б. Иногда при отсутствии маркировки на торцовой поверхности круги снабжают паспортом. Паспорт абразивного круга расшифровывают, например, так: круг ЭБ-180 CTiK: ЭБ — электрокорунд белый, 180 — зернистость, CTi — степень твердости (среднетвердый первый), К — вид связки (керамическая). По единой международной маркировке на торце круга должна быть нанесена цветная полоса, которая характеризует допускаемую рабочую скорость круга (мм): белая — 35, голубая— 45, желтая — 60, красная—80 и зеленая — до 100. Инструменты и приспособления для обработки стекла. Для удаления дефектного слоя стекла применяют обдирочные круги. Для грубого шлифования и гранения служат чугунные или стальные диски диаметром 600—1000 мм и толщиной 80— 100 мм и шайбы из чугуна, стали, латуни, меди, песчаника, дерева, пластмассы. Для более тонкого шлифования (дистиров-ки) применяют диски из более мягких материалов (железные, деревянные, песчаниковые). Для окончательного полирования изделий на инструмент надевают подложку. Природа подложки влияет на производительность полирования и качество обработанной поверхности, поэтому материал подложки должен отвечать определенным требованиям. Например, для того, чтобы абразивные зерна, имеющие различные размеры, производили работу с одинаковыми усилиями, материал подложки должен быть упругим. Чтобы обеспечить точность полируемой поверхности, поверхность инструмента не должна деформироваться и сохранять свою форму. Зерна полировального порошка должны хорошо закрепляться в инструменте. Этим требованиям удовлетворяют волокнистые материалы, композиции различных смол, сочетание волокнистых материалов со смолой. К волокнистым материалам относятся: полугрубый шерстяной войлок толщиной 14 мм, фетр толщиной 2,5…5 мм, шерстяная мягкая кирза толщиной 1 и 2 мм, шинельное сукно толщиной 2,5 мм. Плотные материалы (например, фетр) обеспечивают лучшее качество полируемой поверхности, чем мягкие (например, войлок). Смоляные подложки изготовляют из смеси канифоли, пека, пчелиного воска. В процессе полирования зерна полировального порошка внедряются в смолу, покрывая ее поверхность сплошным слоем. Иногда в качестве подложек полировальника применяют смесь смолы с наполнителями (ватой, древесными опилками). Пластмассовые подложки сохраняют форму при более высоких температурах, чем пекоканифольные. Основные инструменты для гравировочных работ — комплект медных кругов (до 100 шт.) различной величины и формы. Наименьшие круги имеют диаметр несколько миллиметров, наибольшие — до 120 мм при толщине 0,5…6 мм. Медные круги в большинстве случаев припаяны к держателю. Вспомогательные инструменты и приспособления: выталкиватель для снятия держателей из полости вала, выпрямитель держателей, инструменты для правки абразивных инструментов; бруски грубой и тонкой зернистости для правки и заточки медных кругов; инструменты для изготовления и обработки медных кругов; приспособления для подготовки суспензии абразива. Выгравированные рисунки полируют корковыми кругами с полирующим абразивом — молотой пемзой. Для полирования больших поверхностей используют войлочные круги диаметром до 500 мм и толщиной 15…30 мм. Ямки и углубления полируют порошком трепела на свинцовых или оловянных кругах диаметром 2… 35 мм, толщиной 2… 6 мм. Матовое гравирование стекла выполняют кругами диаметром 10… 120 мм, толщиной 7… 16 мм. Их изготовляют часто из обломков больших кругов. Наибольшее распространение получили три профиля заточки гравировальных кругов: прямой, острый и закругленный. Для предварительного гравирования используют круги из карбида кремния или электрокорунда. Для рисования, выцарапывания, выстукивания, скалывания рисунков на стекле используют алмазный резец и другие инструменты, выполненные из корунда, карбида кремния, карбида вольфрама (победита). Реклама:Читать далее:Алмазные инструменты при обработке стеклаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|