|

|

Категория:

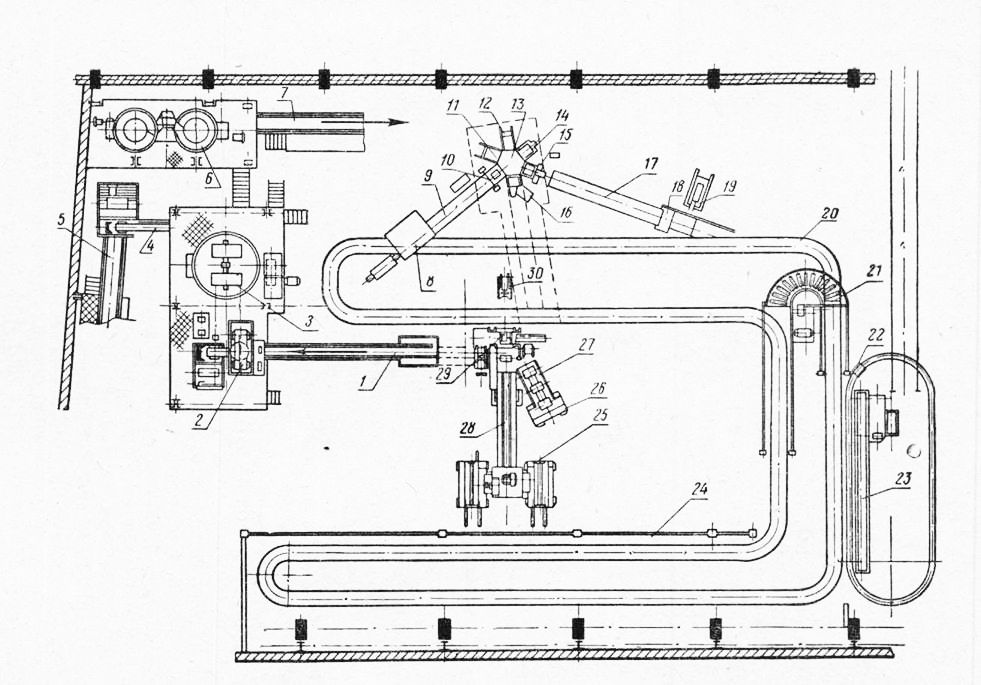

Изготовление форм В СССР имеется большое число высокомеханизированных литейных цехов, которые по своей технической оснащенности и культуре производства являются передовыми в мире. В настоящее время в них применяются автоматические установки, осуществляющие различные стадии процесса литья: подготовку и раздачу формовочных смесей по машинам, изготовление форм и стержней, заливку и выбивку форм, плавку чугуна в вагранке и др. На рис. 22 показана схема комплексно-автоматизированного формовочно-сборочного участка литейного цеха. Участок состоит из смесеприготовительной установки, автоматической линии изготовления форм, заливочного устройства и узла выбивки. Отработанная формовочная смесь с участка выбивки подается ленточным конвейером в специальную установку для магнитной сепарации (отделения металлических частиц), а из нее — в сито (для отделения от неметаллических включений). Из сита смесь подается элеватором в приемный бункер, а затем в автоматизированные бегуны. После добавления свежих формовочных материалов (кварцевого песка, глины, угля и др.) и их перемешивания формовочная смесь из бегунов подается ленточными конвейерами в бункера-отстойники. Из бункеров готовая формовочная смесь транспортируется ленточным конвейером в приемо-раздаточный бункер формовочного шестипозидионного автомата карусельного типа.

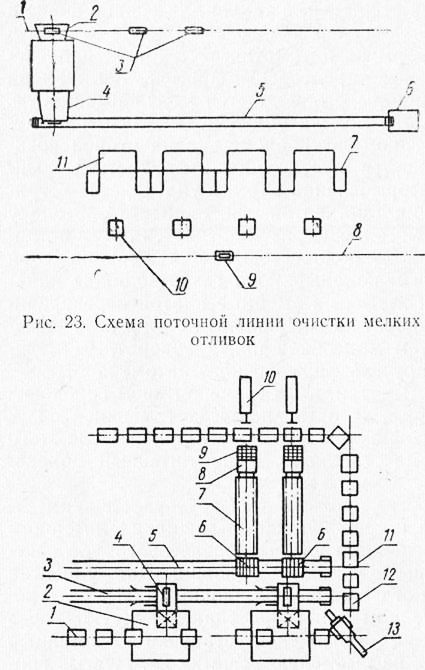

Рис. 22. Схема комплексно-автоматизированного участка изготовления мелкого чугунного литья Автоматическая линия изготовления форм состоит из автомата, механизма приема и линии передачи пустых опок, второй транспортной линии, которая служит для приема изготовленных полуформ и установки в них стержней, а также для сборки форм и сталкивания их на литейный конвейер. Процесс изготовления форм на автоматической линии происходит следующим образом. Через определенные промежутки времени каруселью автомата к позициям его подаются модельные плиты. На первой позиции плита и модели обдуваются сжатым воздухом и обрызгиваются керосино-мазутной смесью; на второй позиции на плиту устанавливается пустая опока; на третьей позиции в опоку насыпается формовочная смесь и уплотняется встряхивающим механизмом; на четвертой позиции в опоку добавляется формовочная смесь и еще раз уплотняется путем встряхивания; на пятой позиции подпрессовывается верхний слой формовочной смеси в опоке и накалываются газоотводящие каналы; на шестой позиции полуформа вместе с плитой переворачивается на 180° и устанавливается на специальный стол для извлечения модели из формы. Затем модельная плита поворотным механизмом возвращается на карусель формовочного автомата. Изготовленные полуформы штанговым транспортером передаются механизму сборки форм, который накрывает верхней полуформой нижнюю и выдает собранную форму на линию. После этого толкателем готовая форма сталкивается на литейный конвейер. Установка грузов на формы производится грузоукладчиком. Заливают литейные формы на движущихся площадках литейного конвейера 20 с помощью специального монорельсового устройства, на которое подвешены разливочные ковши. Для удобства работы заливку осуществляют с заливочной площадки. Залитые формы на литейном конвейере транспортируют через охладительную зону (кожух) к выбивной установке и с помощью толкателя 30 сталкивают их на выбивную решетку. Пустые опоки возвращают на литейный конвейер, выбитые отливки и литники пластинчатыми транспортерами направляют в саморазгружающуюся тару 25 и 26. Очищают отливки в очистном отделении на поточных линиях, На рис. 23 показана схема поточной линии очистки мелких отливок. Отливки в люльках подвесного конвейера подходят к Дробеметному барабану. Люльки опрокидываются в приемную воронку и, таким образом, отливки попадают в барабан. Очищенные отливки из барабана поступают на ленточный конвейер, Установленный вдоль фронта шлифовально-наждачных станков. С конвейера отливки вручную снимают, на наждачных станках и специальных столах их обрабатывают, а затем готовые укладывают в тару, подвешенную на монорельсе. Забракованные отливки и элементы литниковой системы ленточным конвейером подают в специальную тару. Выбивка литейных форм и стержней из отливок производится на автоматизированных выбивных установках (рис. 24). Выбивка форм производится так.

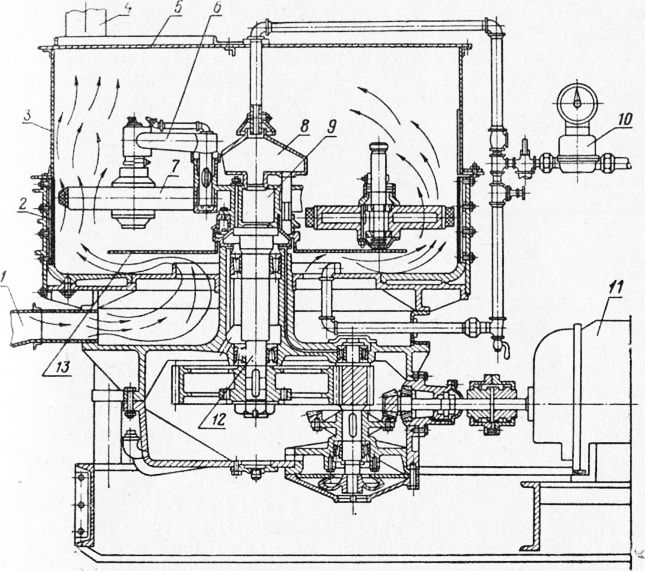

Рис. 24. Схема автоматизированной установки для выбивки форм с крестовинами в нижних опоках Форма нажимает опокой на рычаг (на схеме не показан) и приводит в действие командоаппарат рас-поровщик. Верхняя опока автоматически захватывается этим распоровщиком, переносится до совмещения с осью выбивной ре шетки и в следующем цикле сталкивателем передается на выбивную решетку, затем скатывается по наклонному рольгангу на ленточный возвратный транспортер. Нижняя полуформа доходит до ломателя литников, нажимает опокой на рычаг пнев-моклапана и приводит в действие специальные упоры ломателя.. Литниковая система отделяется от отливки. Нижняя полуформа, двигаясь дальше, заходит под подвесной конвейер. Рабочий набрасывает на отливку самозажимающийся захват. Освобожденная от отливки нижняя полуформа, дойдя до толкателя, включает его и таким образом сталкивается на выбивную решетку, а последующими циклами .передается сначала на стол, затем на цепной конвейер рольганговый стол и ленточный конвейер.В современных литейных цехах имеются централизованные высокомеханизированные смесеприготовительные отделения, в которых формовочные и стержневые смеси приготовляют главным образом в лопаточных, лопастных смесителях и автоматизированных смешивающих бегунах моделей 115 и 116. Автоматизированные бегуны модели 115 (рис. 25) представляют собой глубокую металлическую чашу, облицованную внутри резиновой лентой. На траверсе, закрепленной на вертикальном валу, подвешены на рычагах два катка, облицованных резиной. При запуске двигателя от вращения вертикального вала и траверсы через коническую зубчатую передачу возникает центробежная сила, отбрасывающая катки к борту чаши:

Рис. 25. Схема автоматизированных бегунов модели 115 Формовочные материалы через воронку поступают на неподвижный диск, с которого они непрерывно подбрасываются под вращающиеся катки. Для охлаждения и обеспыливания смеси бегуны снабжены вентилятором, воздух от которого поступает в чашу по трубе, а выделяющаяся пыль уходит через трубу. Подачу и Дозирование воды в бегуны осуществляют с помощью резервуара и дозатора. Приготовленная смесь выбрасывается из бегунов через периодически открывающуюся дверцу, предусмотренную в боковой поверхности чаши. Производительность бегунов — 40 т формовочной смеси в час. Реклама:Читать далее:Автоматизация каркасных работСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|