|

|

Категория:

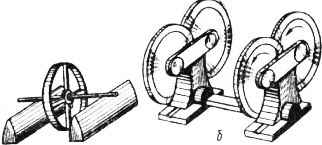

Ремонт оборудования предприятий молочной промышленности Балансировке, или уравновешиванию, подвергаются детали, обладающие значительной массой и вращающиеся с большими окружными скоростями (маховики, шкивы, рабочие колеса насосов и т.д.). При нарушении балансировки появляется вибрация, увеличивается износ подшипников, фундаментных болтов, что может послужить причиной разрушения фундамента и привести к аварии машины. Путем балансировки устраняют статическую и динамическую неуравновешенность — дисбаланс. Статическая балансировка. Статический дисбаланс возникает в результате смещения центра тяжести детали по отношению к оси ее вращения (из-за неоднородности металла, неточности обработки детали или неправильной сборки). Статической балансировке подвергают центробежно-фрикционные муфты сепараторов. При статической балансировке центр тяжести детали приближают к оси вращения. Уравновешивают деталь в неподвижном состоянии на специальных ножевых направляющих— ножах (призмах) или дисках. Ножи устанавливают параллельно между собой и строго горизонтально. Деталь надевают на оправку, которую устанавливают на призмы перпендикулярно их осям, и легким толчком заставляют деталь пере-катиться по призмам. При этом неуравновешенная деталь остановится в положении, когда ее наиболее тяжелая часть окажется внизу. Затем с более тяжелой стороны детали снимают часть металла (стачивают, засвер-ливают) или добавляют (наваривают, напаивают) металл на противоположной — более легкой стороне, пока деталь не уравновесится. Отбалансированная деталь каждый раз будет останавливаться в новом положении (безразличное равновесие).

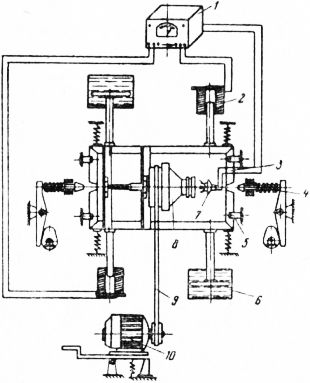

Рис. 1. Приспособления для статической балансировки: Балансировка на вращающихся опорах — дисках — производится аналогично, но ее чувствительность ниже, чем на призмах, из-за дополнительного сопротивления, возникающего при вращении дисков. Динамическая неуравновешенность Grl. Динамический дисбаланс будет тем больше, чем больше длина плеча I в указанной паре сил. У деталей, имеющих сравнительно небольшие размеры вдоль оси вращения (толщину, высоту) по сравнению с диаметром (шкивы, маховики), плечо пары сил небольшое, следовательно, динамический дисбаланс будет малым. В этих случаях достаточно произвести только статическую балансировку. В деталях, у которых высота (толщина) вдоль оси вращения равна или больше диаметра (например, барабаны сепараторов, роторы электродвигателей), плечо пары сил будет большим и динамический дисбаланс превысит статический. Такие детали подвергают динамической балансировке, в процессе которой определяют величины корректирующих грузов и устанавливают радиальные плоскости их приложения (балансировочные плоскости). Так как дисбалансы, создающие возмущающий момент, могут быть приведены к двум произвольно выбранным плоскостям, перпендикулярным оси вращения, то на балансируемой детали можно заранее определить эти плоскости. Ьалансировка барабанов сепараторов на электронном балансировочном станке. Собранный барабан 8 вместе с веретеном устанавливают на раму станка в горизонтальном положении. На крышке напорной камеры краской проводят радиальную черту. Барабан приводят во вращение с резонансной частотой (300— 600 об/мин), при котором амплитуда колебаний рамы будет максимальной. Колебания рамы передаются датчикам, где преобразуются в электрические сигналы, которые усиливаются и поступают на шкалу прибора. Балансировку ведут последовательно в двух плоскостях, для чего у барабана имеются два специальных пояска (один на основании, второй — на крышке барабана), а на пульте прибора смонтирован переключатель. Величину дисбаланса определяют при помощи кусочков мастики, накладываемых в балансировочных плоскостях. Для определения места дисбаланса против плоскости, на которой нанесена радиальная черта, установлен стробоскоп — фотоимпульсная лампа. Стробоскоп дает прерывистое периодическое освещение — «мигание», благодаря которому изображение вращающейся черты кажется неподвижным (стробоскопический эффект). Количество вспышек лампы соответствует частоте колебаний рамы станка. Затем по лимбу отмечают угловое положение черты и находят место удаления дисбаланса (съема металла) последовательно для каждой плоскости. Вначале производят предварительное (грубое), а затем окончательное (точное) определение величины дисбаланса, для чего на приборе имеются две шкалы.

Рис. 2. Схема электронного балансировочного станка: Ликвидируют дисбаланс, снимая на фрезерном станке металл с каждого пояска в отдельности. Зная массу мастики, определяют массу снимаемого металла, а затем по таблицам подбирают размер фрезы и глубину резания. После фрезерования балансировку повторяют (для контроля). Электронный балансировочный станок позволяет добиться высокой степени балансировки, продолжительность всего процесса составляет несколько минут, но станок требует перенастройки при переходе на балансировку барабанов других моделей сепараторов. Реклама:Читать далее:Техника безопасности при ремонте деталей и узловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|