|

|

Категория:

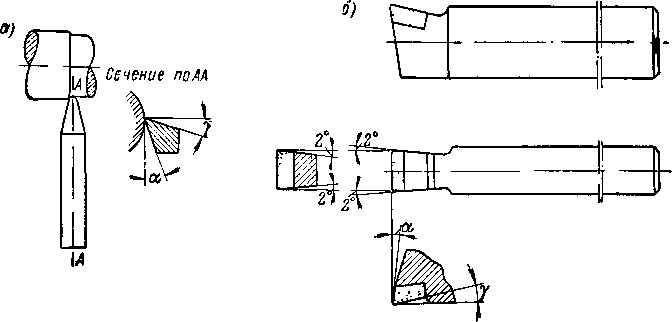

Токарное дело Далее: Обработка торцов и уступов Предварительные замечания. Целью чистового обтачивания является получение чистой поверхности и одновременно с этим точной формы и размеров детали. Во многих случаях, однако, чистовому обтачиванию подвергаются детали, поверхности которых должны быть чистыми, а размеры могут быть неточными. Подготовка станка для чистового и точного обтачивания. Чистая поверхность и точные размеры детали могут быть получены только на вполне исправном станке. Поэтому до начала такой работы должны быть устранены излишняя слабина шпинделя в подшипнике, его «игра» в осевом направлении, а также чрезмерные зазоры в подвижных сопряжениях частей суппорта. Если предстоит обработка детали, закрепленной с поддержкой задним центром, необходимо проверить положение задней бабки. Проверка работы шпинделя должна производиться слесарем-ремонтником. Излишняя слабина в сопряжении частей суппорта устраняется обычно самим токарем — регулировкой ‘положения клиньев, нажимных винтов и т. д. Положение задней бабки проверяется также самим токарем. С этой целью в шпиндель передней бабки и пиноль задней бабки вставляют центры с острыми (но не с закругленными) концами и подвигают заднюю бабку к передней настолько, чтобы центры коснулись друг друга. При правильном положении бабки концы центров должны совпадать. Несовпадение центров обнаруживается легче и отчетливее, если под ними держать листочек белой бумаги. Оно устраняется смещением задней бабки по ее промежуточной плите. Для более точной проверки положения задней бабки в центрах станка устанавливается пруток наибольшей возможной для данного станка длины. На небольшой длине прутка (15—20 мм) как можно ближе к хомутику протачивают шейку. Глубина резания должна быть при этом не более 0,5 мм, подача —0,1—0,2 мм/об. Затем, не отводя резца назад, снимают пруток со станка и перемещают суппорт в сторону задней бабки, пока резец не дойдет до заднего центра. После этого снова устанавливают пруток в центрах и на правом конце его протачивают вторую шейку длиной 15—20 мм. При правильно установленной задней бабке обе шейки должны иметь одинаковые диаметры. Если диаметр второй шейки больше диаметра первой, бабку надо сдвинуть в сторону токаря; в противном случае бабка должна быть сдвинута назад, от токаря. Переместив бабку в ту или другую сторону, следует закрепить ее, в том же порядке снова проточить обе шейки, измерить их и т. д., пока диаметры обеих шеек не получатся одинаковыми. Закрепление деталей при чистовой обработке. Закрепление детали при чистовой обработке должно быть прочным, чтобы не могло получиться смещения ее во время обработки. Если несколько поверхностей детали будут обработаны хотя бы и при одном закреплении, но при разных положениях детали, то совпадения осей этих поверхностей не будет, и деталь поступит в брак. Чрезмерно прочное закрепление некоторых деталей при чистовой обработке может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка. Если чистовая обработка детали производится сразу после чернового обтачивания, то такого изменения формы детали можно избежать, немного ослабив кулачки патрона перед чистовой обработкой. При закреплении детали в самоцентрирующем патроне за обработанную поверхность, когда требуется, чтобы оси поверхностей, ранее обработанной и обрабатываемой, при данном закреплении детали совпадали, следует учитывать неточность патрона и пользоваться разрезной втулкой или кольцами, рассмотренными выше. Резцы для чистового обтачивания. Такие резцы должны давать чистую поверхность. В соответствии с этим требованием и выбирается их форма. На рис. 1, а показан чистовой резец, применяемый при чистовом обтачивании с малой подачей, называемый иногда остроносым. Резцы эти работают в обе стороны, т. е. как правый и как левый. При чистовом обтачивании с крупной подачей пользуются резцами, показанными на рис. 1, б и называемыми лопаточными или широкими. Во время работы указанных выше чистовых резцов иногда происходит вырывание твердых вкраплений, которые бывают в материале обрабатываемой детали. Вследствие этого на поверхности детали получаются углубления, портящие поверхность. Поэтому, если необходимо получить очень чистую поверхность детали, ее обрабатывают пружинным резцом. Особенно часто делают прурезцом, можно получить хорошие результаты, если снимать несколько стружек одну за другой. Если резец пружинит слишком сильно, то в щель А закладывается деревяшка или кусок кожи.

Рис. 1. Чистовые резцы: остроносый (а) и лопаточный (б)

Материалы чистовых резцов. Чистовые резцы снимают стр ужку небольших сечений, но работают (сравнительно с проходными резцами) при высоких скоростях резания и не должны при этом терять своей твердости. Кроме того, материалы жинными широкие резцы. Режущая кромка пружинного резца не вырывает вкраплений в материале детали, а отходя от обрабатываемой поверхности, как бы заглаживает эти вкрапления. Однако при пружинении резца форма и размеры детали часто получаются неточными даже на хорошем, исправном станке. Работая пружинным чистовых резцов должны быть такими, чтобы их режущая кромка хорошо сопротивлялась износу от истирания.

Рис. 2. Пружинный чистовой резец

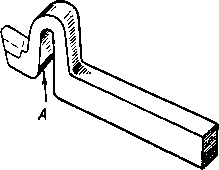

В соответствии с этими требованиями чистовые резцы, используемые для обработки стальных и чугунных деталей, изготовляются из быстрорежущей стали Р9. При чистовом обтачивании .стали используются резцы из твердого сплава марок Т14К8, Т15К6, Т15К6Т, Т30К4 и Т60К6. Чистовая обработка чугуна производится твердосплавными резцами марок ВК4, ВК6, ВК2 и ВКЗ. Углы и другие элементы головки чистовых резцов. Отметим, что чем чище должна быть обрабатываема поверхность, тем большим следует брать передний угол резца (т. е. тем меньшим должен быть угол резания). При увеличении переднего угла резца заедание его, а также дрожание детали уменьшаются, поэтому обрабатываемая поверхность получается более чистой. Задний угол а чистовых резцов, используемый при обтачивании стали, делается 12°, а при обработке серого чугуна 10°. Вспомогательный угол в плане чистовых резцов независимо от обрабатываемого материала принимается в пределах 5—10°, а угол наклона главной режущей кромки X от —2 ДО —4°. Установка резцов при чистовом обтачивании. Если установить резец так, чтобы вершина его была выше линии центров станка, то, как это мы отметили выше, резец втягивается в материал детали. Поверхность детали при этом получается не чистой, а диаметр ее уменьшается, что часто недопустимо при чистовой обработке. При установке вершины резца на линии центров станка и, тем более, ниже ее, такого втягивания резца не происходит. Из сказанного вытекает следующее правило. Чистовые резцы следует устанавливать так, чтобы вершина их была расположена на высоте линии центров станка или ниже ее. Практика чистового обтачивания лопаточными резцами. Характерным признаком чистового обтачивания лопаточными резцами является, прежде всего, применение больших подач—до 5 мм/об. При таких подачах на оборот минутные подачи получаются значительными. Суппорт перемещается столь быстро, что наблюдение за ходом процесса становится крайне затруднительным. Глубины резания принимаются очень малыми — не выше 0,5 мм, а скорости резания очень низкими — от 2 до 12 м/мин в зависимости от глубины резания, подачи, а также жесткости станка и детали. При обработке стали необходимо применять охлаждение, способствующее получению чистой поверхности. Чистота поверхности, достигаемая при работе обычным лопаточным резцом с режущей кромкой, расположенной горизонтально, в большей степени зависит от правильности установки резца, представляющей значительные трудности. Если эта кромка не параллельна направлению подачи, обточенная поверхность получает пилообразный профиль. При установке резца необходимо учитывать, кроме того, смещение (поворот) суппорта, обусловленное зазорами в направляющих. Чтобы избежать этих трудностей, резец следует устанавливать так, чтобы режущая кромка его располагалась наклонно. Профиль детали, получающийся при такой установке резца, подобен показанному на рис. 3, б. Действительная высота гребешков этой поверхности соответствует примерно 6-му классу чистоты. Чистовое обтачивание лопаточными резцами применяется главным образом при обработке крупных деталей (диаметром не меньше 100 мм). При использовании лопаточных резцов для обработки менее жестких деталей возникают вибрации, исключающие возможность получения чистовой поверхности.

Рис. 3. Установка лопаточного резца (а) и обработанная им поверхность (б)

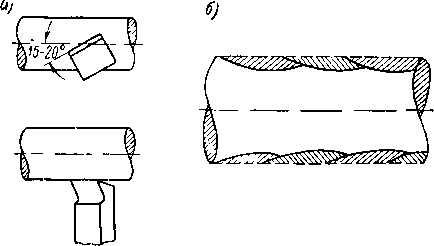

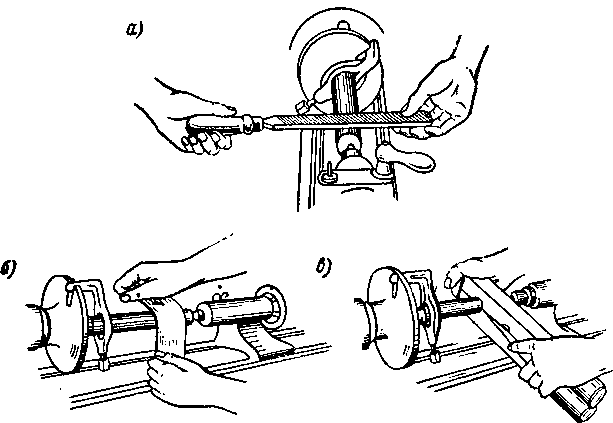

Сравнение методов чистового обтачивания с малой и большой подачами. При чистовом обтачивании с малой подачей не возникает больших усилий и лучше, чем при работе лопаточным резцом, обеспечивается высокая точность обработки. Необходимо, однако, учитывать, что влияние износа резца, отражающегося на форме и размерах деталей при больших размерах последних, существеннее при остроносом резце, чем при лопаточном. Меньшему износу лопаточного резца способствует и то, что, работая при большой подаче, он проходит по поверхности детали значительно меньший путь, чем остроносый резец, работающий при подаче во много раз меньшей. Основным недостатком обтачивания с малой подачей является сравнительно низкая производительность. Обработка лопаточными резцами, несмотря на очень низкие скорости резания, благодаря существенному увеличению подачи оказывается более производительным методом. Припуски при чистовом обтачивании. Припуски при чистовом обтачивании назначаются в зависимости от диаметра и длины детали. Режимы резания при чистовой обработке. Глубина резания при чистовом обтачивании должна быть. небольшой и обычно равна величине припуска. Если после чистового обтачивания поверхности чистота ее должна соответствовать знаку V5, то глубина резания принимается в пределах от 0,5 до 1,5—2 мм. Чистота поверхности со знаками V6 и V7 достигается при глубине, резания от 0,1 до 0,3—0,4 мм. Подачи в этом случае выбираются в зависимости от требуемой чистоты обрабатываемой поверхности вспомогательного угла в плане, резца и скорости резания. Охлаждение при чистовой обработке. Хорошо охлаждаемый чистовой резец не нагревается, остается твердым и поэтому сравнительно медленно изнашивается. Благодаря этому повышается точность размеров обрабатываемых деталей. Применение охлаждающей жидкости, содержащей маслянистые вещества, например, эмульсии, облегчает отделение стружки, вследствие чего обрабатываемая поверхность получается чистой, без рванин. Охлаждение уменьшает нагревание детали, а следовательно, и изменение ее размеров. Это дает возможность измерять деталь с достаточной точностью, не ожидая, пока она охладится. Кроме того, уменьшение нагревания детали понижает опасность ее коробления. Сказанное выше относится главным образом к обработке стали. При обработке чугуна охлаждение применяется преимущественно в тех случаях, когда оно имеет целью препятствовать нагреванию обрабатываемой детали. Отделка наружных поверхностей. Повышение чистоты поверхностей после чистового обтачивания осуществляется опиливанием с последующим шкурением. Указанные способы отделки следует применять в тех случаях, когда необходимо получить лишь чистую поверхность детали, а точность формы и размера ее имеет второстепенное значение. Такое ограничение области применения рассматриваемого способа объясняется трудностью обеспечения постоянства нажима на деталь как напильником, так и шкуркой. Для повышения точности формы и размера детали, отделка которой производится опиливанием и шкурением, припуски на обработку должны оставляться возможно меньшими. Для получения чистой поверхности не следует слишком сильно нажимать на напильник. В противном случае стружки, – снятые напильником, будут задерживаться в его насечках и царапать поверхность детали. Очень полезно натирать напильник мелом и возможно чаще очищать его стальной щеткой. Большим недостатком опиливания является связанная с ним опасность повреждения рук рабочего (выступающим концом хомутика, поводком патрона, выступающими частями детали и т. д.). Поэтому, если опиливание выполняется в центрах, необходимо пользоваться закрытым поводковым патроном. Рукоятку напильника следует держать в левой руке, а свободный конец его. прижимать к детали правой рукой.

Рис. 4. Опиливание (а) и шкурение (п, в) детали на токарном станке

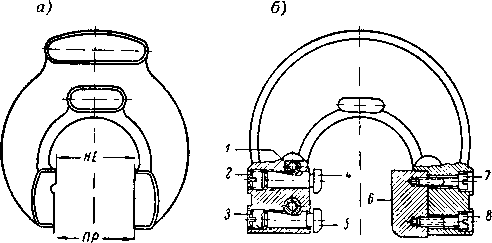

Шкурение осуществляется посредством листка (полоски) полотняной шкурки, прижимаемого к вращающейся детали руками и медленно перемещаемого взад и вперед. Полезно при отделке стальной детали покрыть ее поверхность тонким слоем масла. Надо внимательно следить за тем, чтобы шкурка не намоталась на деталь, так как в противном случае токарь может получить перелом руки. Лучше пользоваться так называемым жимком, охватывающим деталь и прижимающим шкурку к ее поверхности. Опиливание и шкурение производятся при быстро вращающейся детали, которая иногда значительно нагревается от давления на нее напильника или шкурки, в особенности когда применяется жимок. Поэтому необходимо внимательно следить за тем, чтобы не заел задний центр, постоянно смазывать его и время от времени проверять, насколько туго он зажат. Слишком сильно зажимать центр при этих ручных работах нет никакой надобности. Более производительным способом чистовой обработки наружных поверхностей в сравнении с рассмотренным выше является обкатывание их роликом или шариком. Ролик вращается на оси в державке, закрепленной в резцовой головке станка. Он плотно, но без большого усилия прижимается к обрабатываемой поверхности вращающейся детали и перемещается продольной подачей вперед и обратно, пока поверхность детали не получится достаточно чистой. Обкатывание поверхностей деталей шариком предложено токарем-новатором В. Н. Трутневым. Сконструированная им державка показана на рис. 5. В корпусе державки закрепляется дегаль, в проушине которой на осях вращаются два шарикоподшипника. На подшипники опирается шарик, удерживаемый скобой.

Рис. 5. Державка с шариком для обкатывания поверхностей

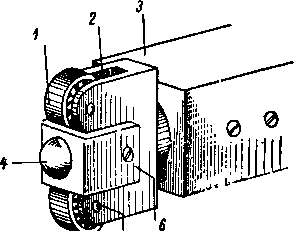

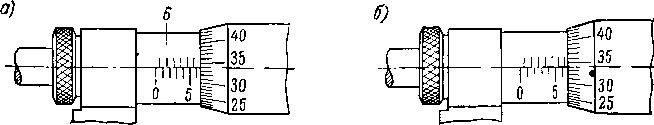

Поверхность, подлежащая обкатыванию, должна быть обработана по наибольшему предельному размеру (диаметра) с чистотой примерно 5-го класса. Шарик подводится к обрабатываемой поверхности до соприкосновения с ней и затем перемещается еще вперед примерно на 0,5 мм с отсчетом перемещения по лимбу винта поперечной подачи. При вращении детали с небольшой скоростью, допускаемой станком, суппорту сообщается продольная подача около 0,3—0,5 мм/об. После двух—трех проходов шарика влево и вправо обрабатываемая поверхность приобретает чистоту 8-го и даже 9-го класса. Такое повышение чистоты поверхности получается за счет смятия гребешков, образовавшихся на детали при обтачивании ее резцом. Измерения при чистовой обработке. Измерение деталей в этом случае производится точным штангенциркулем или микрометром. Точные штангенциркули изготовляются с величиной отсчета по нониусу 0,05 или 0,02 мм. Штангенциркуль с величиной отсчета 0,05 мм изображен на рис. 94. Подвижная рамка его состоит из двух частей — собственно рамки с губкой и добавочного ползунка, при помощи которого производится точная установка штангенциркуля. Освободив винты, закрепляющие подвижную рамку и ползунок на штанге штангенциркуля, грубо устанавливают штангенциркуль на требуемый размер; рамка и ползунок перемещаются при этом вместе. Затем ползунок закрепляют винтом и при помощи микрометрического винта, вращая накатанную гайку, точно устанавливают штангенциркуль. Закрепив винт, читают полученный размер. Нониус рассматриваемого штангенциркуля имеет 20 делений, каждое из которых при отсчете принимается за пять. Поэтому цифра 25 нанесена на нониусе против 5-го штриха, цифра 50 против 10-го и т. д. Таким образом, 1-й штрих нониуса дает 5-е деление, 4-й — 20-е, 1-й после 25-го — 30-е деление и т. д. Вследствие этого никакие два штриха или более штрихов нониуса не могут одновременно совпадать со штрихами шкалы штанги. Исключение составляют нулевой и самый последний штрихи нониуса, которые одновременно совпадают со штрихами шкалы штанги. Отсчет показания штангенциркуля при таком положении нониуса производится только по нулевому штриху, но не по последнему.

Рис. 6. Точный штангенциркуль

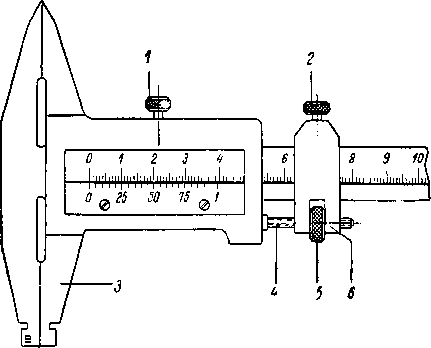

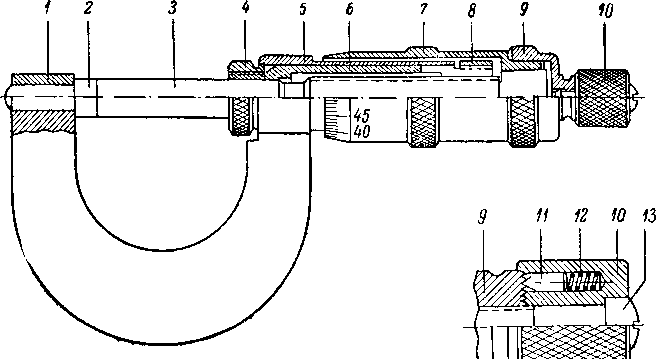

Если рамку сдвинуть еще немного так, чтобы со штрихом штанги совпал 3-й штрих нониуса, расстояние между измерительными поверхностями будет 0,15 мм. Таким образом, совпадение каждого последующего штриха добавляет 0,05 мм, что кратно обозначениям на шкале нониуса. Совпадение нулевого штриха нониуса с 1-м штрихом шкалы штанги соответствует расстоянию между измерительными поверхностями губок, равному 1 мм, с 10-м штрихом — расстоянию 10 мм и т. д. Следовательно, число делений шкалы штанги, пройденных нулевым штрихом нониуса, показывает число целых миллиметров, а совпадение соответствующего штриха нониуса с каким-либо штрихом штанги дает сотые доли миллиметров. Например, показание штангенциркуля на рис. 7, а составляет 0,35 мм на фиг 95, б изображено показание штангенциркуля, равное 1,35 мм, и на рис. 95, в — равное 12,85 мм. Микрометр, показанный на рис. 8, устроен следующим образом. В левом конце дуги запрессована пятка. Другой конец дуги имеет гильзу, внутри которой расположена направляющая втулка с внутренней резьбой. На правом конце втулки сделан надрез и нарезана коническая резьба, на которую навертывается накатанная гайка. Посредством этой гайки обеспечивается плавное перемещение шпинделя в направляющей втулке и устраняется зазор в резьбовом соединении шпинделя с направляющей втулкой могущий получиться вследствие износа резьбы. Гильза охватывается барабаном, соединенным (коническое сопряжение) со шпинделем посредством колпачка. При вращении шпинделя за накатанную втулку он перемещается в осевом направлении до тех пор, пока левый конец его не коснется поверхности измеряемой детали, прижатой противоположной стороной к пятке. Винтом втулка удерживается на шпинделе микрометра. Во втулке имеется отверстие, в котором расположен заостренный штифт И. Этот штифт под действием пружины прижимается к зубьям на торцовой поверхности колпачка. Благодаря такому устройству, называемому трещоткой, перемещение шпинделя, вращаемого за втулку, в осевом направлении прекращается, как только усилие, с которым он прижимается к детали, достигнет определенной для данного микрометра величины. В этот момент заостренный конец штифта будет проскакивать по зубьям на колпачке, чем и обеспечивается постоянство измерительного усилия.

Рис. 7. Отсчет показаний точного штангенциркуля

Рис. 8. Микрометр

Посредством гайки, навертываемой на левый надрезанный конец втулки, шпиндель микрометра может быть закреплен в выбранном положении. Для производства отсчета по микрометру на гильзе имеется продольная риска, около которой перпендикулярными ей штрихами нанесены деления. Каждое деление, отмеченное штрихом, равно 1 мм. Штрихи, нанесенные по другую сторону продольной риски, соответствуют 0,5 мм. Резьба на шпинделе микрометра имеет такой шаг, что за один полный оборот он перемещается на 0,5 мм, т. е. на одно маленькое (между верхним и нижним штрихами) деление. Левый конец барабана микрометра представляет собой конус, причем на поверхности конуса нанесено 50 делений. Когда шпиндель микрометра подведен к его пятке, конец барабана совпадает с нулевым штрихом шкалы, нанесенной на гильзе, а нулевой штрих барабана — с продольной риской. После поворота барабана на один полный оборот раствор микрометра будет равен 0,5 мм. Сообщив барабану еще один полный оборот, мы будем иметь расстояние между пяткой и шпинделем, равное 1 мм. Если конец барабана пройдет несколько нижних делений шкалы, нанесенной на гильзе, но не дойдет до ближайшего верхнего штриха, показывающего половины миллиметров, и будет остановлен в этом положении, то штрих барабана, совпадающий в этот момент с продольной риской гильзы, покажет, сколько сотых долей миллиметра прошел шпиндель микрометра сверх целого миллиметра. На рис. 97, а изображено положение барабана, при котором микрометр показывает 6,34 мм. Если барабан будет повернут еще на полный оборот, то с продольной риской гильзы совпадет тот же 34-й штрих шкалы барабана. Но кромка последнего уже пройдет верхний штрих шкалы гильзы (рис. 97, б), и микрометр будет показывать теперь 6,84 мм. Микрометр, изображенный на рис. 8, служит для измерения в пределах от 0 до 25 мм. Микрометры изготовляются также с пределами измерений от 25 до 50 мм, от 50 до 75 мм и т. д. до 1000 мм. Микрометры, применяемые для измерения больших диаметров, отличаются от рассмотренного размерами и конструкцией дуги. Из приведенного описания устройства микрометра видно, что точность отсчета по микрометру равна 0,01 мм. Но оценивая на глаз интервал между штрихами шкалы барабана, можно повысить точность отсчета до 0,005 мм. Учитывая же неизбежные погрешности, получающиеся вследствие не вполне правильного положения микрометра во время измерения и других причин, погрешность измерения микрометром следует считать в пределах +0,01 мм.

Рис. 9. Отсчет показаний микрометра

Рис. 10. Измерение детали микрометром

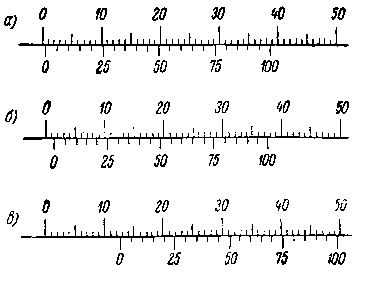

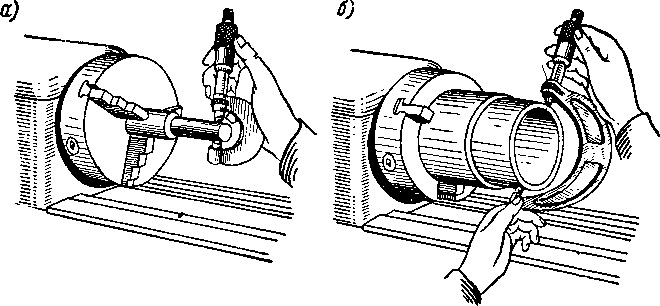

При измерении мелких деталей микрометр находится в правой руке. Микрометр прижимают мизинцем или безымянным пальцем к ладони, а большим и указательным пальцами вращают барабан или головку трещотки. Измеряя деталь сравнительно больших размеров, микрометр держат левой рукой у пятки, а правой поддерживают его, вращая пальцами этой руки барабан или трещотку. Проверка диаметров деталей, изготовляемых в условиях взаимозаменяемости, производится предельными скобами. Передние губки скобы, изображенные на рис. 11, а, соответствуют наибольшему, а задние — наименьшему допустимому диаметру. Измерительные губки регулируемой предельной скобы устанавливаются на требуемый размер посредством винтов и закрепляются винтами. Губка, прикрепленная к корпусу винтами, постоянная. Расстояние между губками соответствует наибольшему, а между — наименьшему предельному диаметру детали. Независимо от конструкции предельной скобы ее губки, установленные по наибольшему предельному размеру детали, должны проходить через проверяемую деталь даже при ее наибольшем предельном размере. Эти губки образуют собой, как говорят, проход ную сторону скобы, обозначаемую ПР. Губки, установленные по наименьшему предельному размеру, не должны проходить через деталь, даже если она имеет наименьший размер. Эти губки образуют непроходную сторону скобы, обозначаемую НЕ.

Рис. 11. Предельные скобы

При проверке детали скобой нельзя применять больших усилий. Проходная сторона должна проходить через деталь под действием собственного веса. Отметим, что при чистовой обработке деталей, так же как при черновом обтачивании, сокращение количества измерений, а следовательно, и уменьшение продолжительности обработки могут быть достигнуты использованием лимбов винтов суппорта. Точность и чистота поверхности, достигаемые при чистовом обтачивании. Точность размеров при этом методе обработки получается в пределах классов 2а—3а, а иногда и выше; чистота поверхности — 5—6-го классов, а в некоторых случаях выше. Для достижения таких результатов обязательными условиями являются исправность станка, тщательность его настройки и сравнительно высокая квалификация токаря. Точность размера детали и чистота ее поверхности при чистовом и неточном обтачивании. Точность размеров получаемая в этом случае, колеблется в пределах классов 3а—4. Чистота поверхности такая же, как при чистовом и точном обтачивании. Такие результаты достижимы при тщательной обработке детали резцом. Реклама:Читать далее:Обработка торцов и уступовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|