|

|

Категория:

Токарное дело Резцы для обработки торцов и уступов. Обработка торцов деталей производится подрезными резцами. Подрезной торцовый резец пригоден лишь для обработки открытых поверхностей, например, торца детали, закрепленной в патроне без под держки задним центром. Он не пригоден для обработки торцов валов и других деталей, поддерживаемых задним центром. Раньше чем вершина такого резца приблизится к центру обрабатываемой поверх ности, правый конец его главной режущей кромки упрется в центр Не помогает в этом случае и применение полуцентра. Достоинство рассматриваемого резца — массивность его головки, хорошо поглощающей теплоту резания.

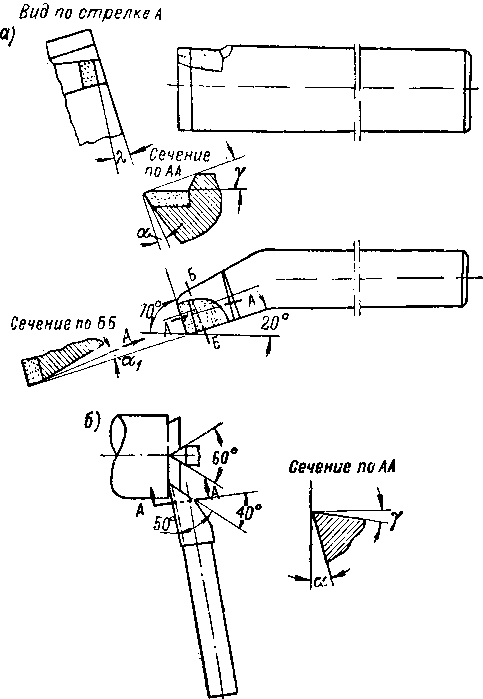

Рис. 1. Подрезные резцы

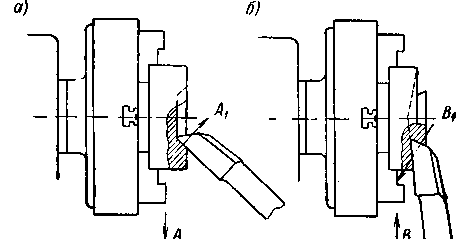

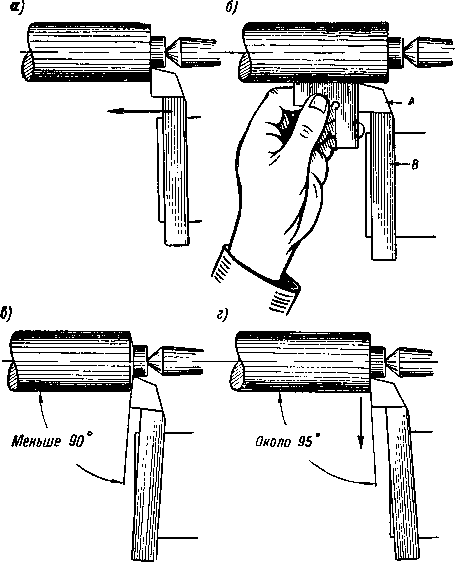

При обработке деталей, закрепленных без поддержки задним центром, торцовые поверхности их, обращенные к задней бабке, можно обтачивать проходными и чистовыми резцами, устанавливая их в резцедержателе параллельно линии центров станка. Подрезным резцом, изображенным на рис. 1, б, можно обрабатывать торцы валов и других деталей, установленных в центрах, уступы и многие другие поверхности. Недостатки такого резца: он хуже поглощает теплоту резания; при заточке его приходится снимать материал по всей сравнительной длинной режущей кромке, в то время как затупляется лишь небольшой участок ее, прилегающий к вершине резца. Подрезные резцы бывают правые и левые. Правыми резцами пользуются для обработки торцовых поверхностей. Уступы, обращенные к задней бабке, обрабатывают правыми, а к передней бабке —левыми подрезными резцами. Материалы и углы подрезных резцов. Подрезные резцы изготовляются с пластинками из быстрорежущих сталей и из твердых сплавов, применяемых для проходных резцов. Форма передней поверхности подрезных резцов, как и проходных, может быть радиусной с фаской, плоской с фаской и плоской. Главный задний угол а подрезных резцов делается равным 12°. Наиболее употребительные значения главного и вспомогательного углов в плане подрезного резца, изображенного на рис. 1, а, указаны на самой фигуре. Главный угол в плане резца по рис. 1, б при нормальной его установке равен 90°. Вспомогательный угол в плане у таких резцов, используемых для обработки торца деталей, закрепленных в центрах, делается 35—40°, так как при меньшем угле <р1 резец не может подойти к центру детали (вспомогательная режущая* кромка его упирается в задний центр). Направление подачи при подрезании торцов. При обтачивании торцовых поверхностей резцом по рис. 1, б существенное значение имеет направление подачи. Если подача резца направлена от центра по стрелке А, то под действием давления резания резец будет отходить несколько в сторону от обрабатываемой поверхности. Получившиеся при этом недостатки в обработке поверхности будут устранены при чистовом подрезании, когда сила резания, а следовательно, и отжим резца незначительны. Если же подача резца производится к центру детали, т. е. по стрелке S, то под действием силы резания резец отж имается по стрелке затягивается в материал и обрабатываемая поверхность получает недостатки, часто не устранимые чистовым подрезанием При чистовом обтачивании торцовых поверхностей, особенно больших диаметров, вследствие износа резца они получаются вогнутыми, если подача производилась от центра к наружной поверхности, и выпуклыми — при обратном направлении подачи. Если обрабатываемая поверхность является опорной, то при установке и закреплении детали она займет правильное положение, когда эта поверхность вогнутая, и наклонное (неправильное), — когда она выпуклая. От приведенного выше правила о выборе направления подачи как при черновом, так и при чистовом обтачивании торцовых поверхностей приходится иногда отказываться ввиду затруднений, возникающих при измерении длины детали, и когда приходится определять положение обрабатываемого торца относительно других ее поверхностей. Приемы обработки торцовых поверхностей. Торцовые поверхности (торцы) небольших диаметров (10—12 мм) подрезаются в один проход резца продольной подачей. Резец при этом должен быть установлен так, чтобы режущая кромка его составляла с осью обрабатываемой детали прямой угол. Проверка установки производится или на глаз, или (точнее) по угольнику. При большем диаметре торцовой поверхности вследствие большой ширины получающегося при этом среза возникают вибрации, и поверхность подрезанного торца получается негладкой. Кроме того, под действием силы подачи Рх резец поворачивается и оказывается в положении, изображенном на рис. 3, в; торец получается неправильным. Обработка торцов больших диаметров производится поэтому несколькими проходами резца при поперечной подаче. В этом случае резец устанавливают так, чтобы режущая кромка его составляла с осью детали угол около 95°. Затем подводят его к обрабатываемому торцу, немного (на 0,3-0,5 мм) углубляют в металл и при небольшой поперечной подаче, обычно ручной, направленной от центра, подрезают торец. Повторяя этот прием несколько раз, получают правильный и чистый торец детали.

Рис. 2. Обтачивание торцовых поверхностей при подаче, направленной от центра (а) и к центру (б) обрабатываемой детали

При подрезании торпа детали, установленной в центрах, нельзя подводить резец совершенно плотно к центру задней бабки, так как при этом выкрошится вершина резца. Поэтому на торце детали остается часть металла («хвостик»), которую удаляют зубилом или напильником. Во избежание этой дополнительной работы при подрезании торцов детали следует применять полуцентр, обеспечивающий возможность подвода резца к конической части центрового отверстия в детали.

Рис. 3. Подрезание торца при продольной (а, б, в) и поперечной (г) подачах резца

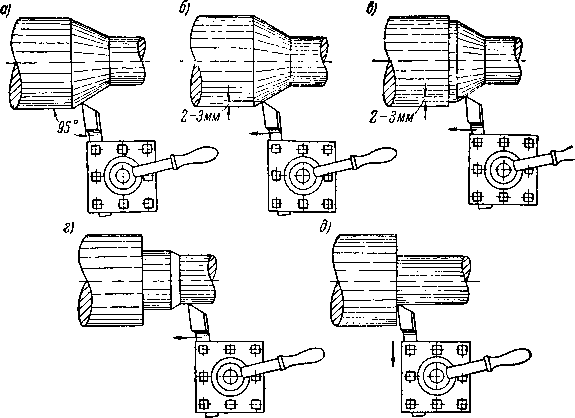

Приемыподрезания уступов. Подрезание уступов небольшой высоты (до 5—6 мм) производится продольной подачей, как и небольших торцов. В этом случае, однако, кроме возможного отжима резца, значительно больше вероятность вибраций, особенно если уступ расположен близко к середине длинной и тонкой детали. В результате отжима резца уступ получается неправильным, а вследствие дрожан-ия детали поверхность уступа окажется дробленой. Для получения точного и чистого уступа высотой 5—6 мм обработка его производится резцом, установленным по рис. 3, г, в два приема: сначала уступ подрезается продольной подачей, а затем обтачивается поперечной подачей. Обработка более высоких уступов осуществляется, как говорят, ступенями. Для этого устанавливают подрезной резец так, чтобы его главная режущая кромка составляла с осью детали угол около 95°. Переместив резец на 2—3 мм вперед (к оси детали), сообщают ему продольную подачу до тех пор, пока не будет срезан почти весь припуск, оставшийся на уступе после прохода проходного резца. Около 1 мм надо оставить для чистовой обработки уступа. После этого резец отводят вправо, снова перемещают его вперед на 2—3 мм и продольной подачей снимают следующую ступень. Этот прием повторяют до тех пор, пока вершина резца не коснется поверхности детали, обработанной проходным резцом.

Рис. 4. Подрезание больших и точных уступов

Установленный таким образом резец перемещают продольной подачей влево несколько больше, чем это делалось при предыдущих проходах, и, наконец, поперечной подачей, направленной от центра к наружной поверхности детали, производят чистовое подрезание уступа. В рассмотренном примере вместо подрезного резца мог быть использован проходной упорный резец. Во многих случаях это целесообразно, так как головка упорного резца лучше поглощает теплоту резания по сравнению с резцом, показанным на рис. 1, б. Число ступеней при предварительной обработке уступа может быть различным в зависимости от его высоты и положения на обрабатываемой детали, от жесткости последней и т. д. При особо высоком требовании к чистоте поверхности уступа окончательная отделка его производится несколькими проходами резца при поперечной подаче. Режимы резания при обтачивании торцовых поверхностей и подрезании уступов. При этих работах длина прохода резца обычно небольшая, поэтому резец не успевает нагреться настолько, чтобы возникла опасность разрушения его от перегрева. Это дает возможность производить подрезание торцов и уступов и обтачивание торцовых поверхностей при скоростях резания несколько больших, чем при продольном обтачивании. Измерения при подрезании уступов. Измерение длины участков деталей, получающихся при подрезании уступов, производится посредством линейки или нутромера. Нутромером обычно пользуются, когда измерению длины уступа непосредственно линейкой что-нибудь мешает, например, задний центр станка. Если детали с уступами обрабатываются в больших количествах, то для уменьшения времени, затрачиваемого на измерение длины уступов, а также для обеспечения точности измерения следует пользоваться шаблонами. Такие шаблоны, называемые уступомерами, делаются предельными, если длина уступа ограничена допуском. В этом случае уступомер делается двусторонним. Одна сторона такого уступомера называется проходной и маркируется ПР или М (меньше), а другая — непроходной НЕ или Б (больше). Проходная сторона уступомера должна упираться в торец детали, а непроходная – в уступ детали. Реклама:Читать далее:Вытачивание канавок и отрезаниеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|