|

|

Категория:

Крупные электрические машины Далее: Изготовление обмотки якоря Динамическая формовка является одной из наиболее ответственных операций технологического процесса изготовления быстроходных коллекторов. Она выполняется в специальной установке, в которой коллектор нагревается до необходимой температуры и вращается с заданной скоростью. Температурный режим и скорость вращения выбираются такими, чтобы обеспечить окончательную стабилизацию коллектора при динамической формовке. Действующие в коллекторе при динамической формовке центробежные силы и силы, возникающие при нагреве вследствие разности коэффициентов линейного расширения меди и стальных колец, оказывают дополнительное формующее воздействие па подбандажиую изоляцию. Кроме того, коллекторные пластины под действием центробежных сил занимают такое положение, при котором выбираются почти все возможные в данной системе (бандажные кольца — подбандажная изоляция — коллекторные пластины — межпластинная изоляция) степени свободы. При этом происходит как перемещение пластин, так и их прогиб. Перемещения пластин необратимы, т. е. после прекращения действия центробежных сил переместившиеся пластины не возвращаются в исходное положение. Прогиб пластин носит характер упругих деформаций и должен был бы при одинаковом прогибе всех пластин полностью исчезать после прекращения действия динамических сил. Однако величина прогиба отдельных пластин различна и зависит от механических свойств, которые могут заметно отличаться У различных пластин одного коллектора. А так как возврату деформированных пластин в исходное положение препятствуют силы арочного распора, действующие в своде коллектора, то пластины, имеющие наибольший прогиб, будут выступать над другими и после прекращения действия центробежных сил. Если такой коллектор (с выступившими пластинами) проточить, то при повторных динамических нагрузках выступапия пластин либо совсем не будет, либо оно значительно уменьшится. Повторяя циклы — режим динамической формовки — протачивание коллектора,— можно добиться практически полного отсутствия выступания отдельных пластин. В этой связи большое значение приобретает способ крепления коллектора на валу установки для динамической формовки. Он должен быть выбран таким, чтобы в коллекторе не возникали дополнительные силы, препятствующие перемещению и изгибу пластин. Обычно применяемый способ крепления коллектора посредством напрес-совки его по скользящей посадке на втулку разгонного вала с дополнительным поджатием торцевой гайкой не обеспечивает выполнение последнего требования, так как концы коллекторных пла-.стин оказываются защемленными между втулкой разгонного вала и бандажными кольцами. Гайка и упорный бурт на втулке также препятствуют свободному перемещению пластин и повороту их торцевых сечений. В первом приближении коллекторную пластину при таком способе крепления коллектора на разгонном валу можно представить как балку, заделанную по торцам, с шарнирной опорой в середине пролета, нагруженную равномерно распределенной нагрузкой. Рассматривая, для простоты, лишь одну половину пролета и пренебрегая влиянием другой его части, можно по известной.

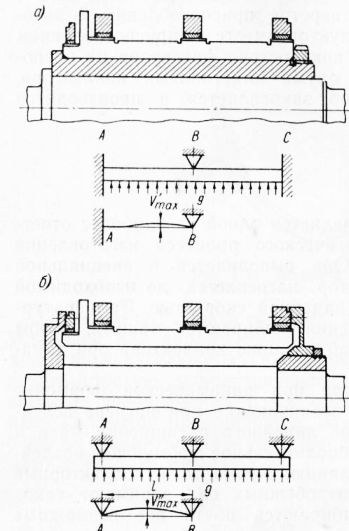

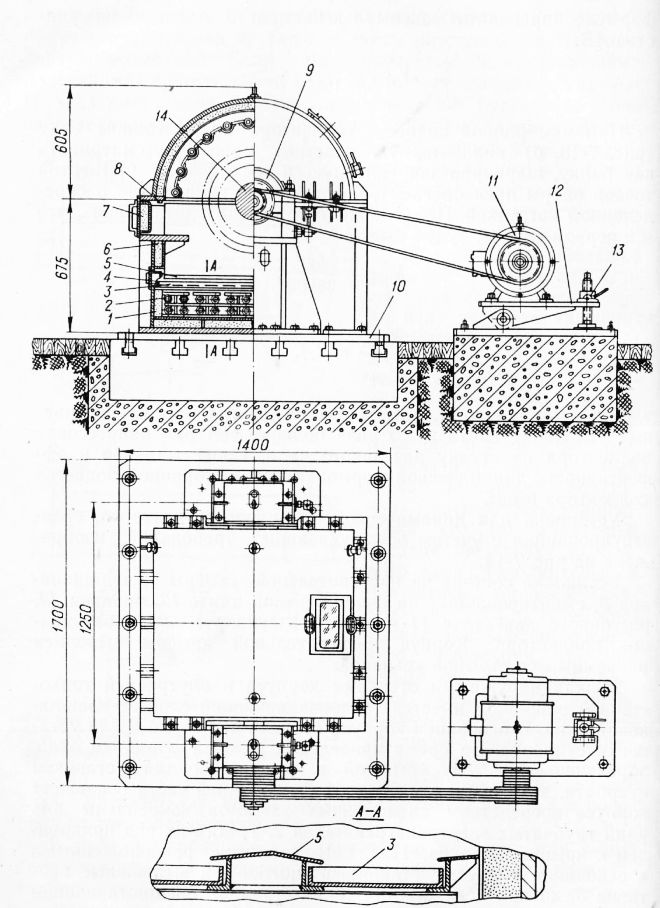

Рис. 1. Схема нагружения коллекторных пластин: Установка для динамическом формовки коллекторов, сконструированная с учетом всех указанных требований, изображена на рис. 2. Установка состоит из нагревательной камеры, подшипников, смонтированных на фундаментной плите, оправки, разгонного двигателя и съемного суппорта для протачивания коллектора. Корпус нагревательной камеры выполнен разъемным со съемной крышкой. Между наружными стенками корпуса и внутренней тонкостенной обшивкой имеется теплоизолирующий слой стеклошла-ковой ваты. В основании корпуса вварена площадка для установки суппорта. Во время проведения режима формовки окно, образующееся между крышкой и площадкой для установки суппоота, закрывается заглушкой. В нижней части основания корпуса посредством специальных зажимов закреплены два ряда трубчатых электронагревателей. Третий их ряд прикреплен к крышке корпуса. Над нагревателями, расположенными в основании корпуса, установлены щитки и выдвижные противни, которые служат для сбора стружки при протачивании коллектора. Перед включением электрообогрева камеры противни вынимаются, а окна в ее стенке закрываются заглушками. Для лучшей теплоизоляции разъем камеры уплотнен асбестовым шнуром. Подшипники установки, для изоляции их от нагревательной камеры, выполнены выносными стояковыми.

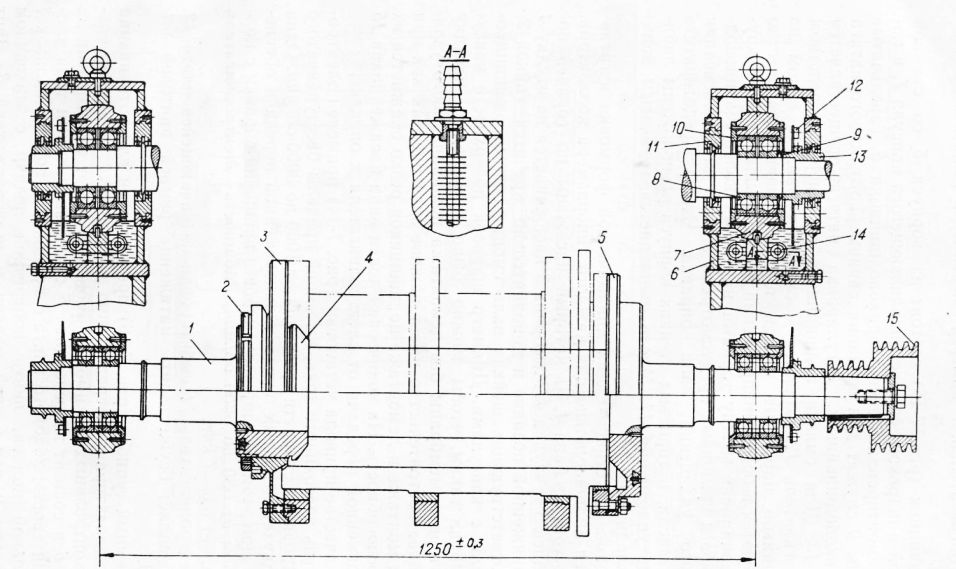

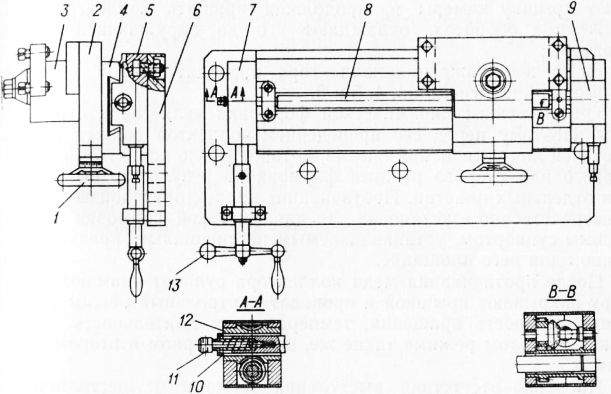

Рис. 2. Установка для динамической формовки быстроходных коллекторов. Подшипник состоит из корпуса со съемной крышкой и шарового самоустанавливающегося капсуля, в котором смонтированы два шарикоподшипника. Тарельчатые пружины служат для создания равномерного осевого натяга и шарикоподшипниках. Регулировка натяга осуществляется гайкой. Для смазки подшипников в камере посредством разбрызгивателя создается масляный туман. В одном из подшипников наружные кольца шарикоподшипников жестко фиксируются в осевом направлении двумя крышками. В другом подшипнике между торцами наружных колец шарикоподшипников и крышками предусмотрены зазоры для компенсации теплового удлинения вала оправки. Чтобы предотвратить утечку масла, в торцевых стенках корпуса расположены лабиринтные уплотнения. Масло охлаждается трубчатым водяным охладителем. Оправка к установке для динамической формовки изготавливается индивидуально для каждого типоразмера коллектора. Она состоит из вала, на который насажены по горячей посадке диск и втулка. Мембрана насаживается на втулку по напряженной посадке и дополнительно крепится гайкой. На соответствующих шейках вала смонтированы подшипниковые узлы с капсулями. Диаметр шаровой поверхности капсулей выбран таким, чтобы можно было производить насадку коллектора и мембраны без демонтажа подшипникового узла. Последнее обстоятельство имеет важное значение, так как при частом монтаже и демонтаже подшипников резко снижается их работоспособность. На конический конец вала насажен шкив клиноременной передачи от электродвигателя к оправке. В качестве привода установки применен электродвигатель постоянного тока, имеющий пределы бесступенчатого регулирования скорости вращения от 1000 до 3000 об/мин. Одна пара двухступенчатых шкивов клиноременной передачи обеспечивает при этом регулировку скорости вращения оправки с коллектором от 680 до 5000 об/мин. Мощность электродвигателя составляет 5,6—7 кет. Электродвигатель смонтирован на качающейся плите, что позволяет осуществлять натяжение ремней винтовой парой. Съемный суппорт предназначен для обтачивания меди коллектора непосредственно в установке перед проведением контрольных режимов формовки. Суппорт смонтирован на плите и состоит из основания с направляющими типа «ласточкин хвост», ходового винта продольной подачи, салазок продольной подачи, винта поперечной подачи с маховиком, салазок поперечной подачи и резцедержателя. Винт продольной подачи одним концом соединен с червячным редуктором, а другим — с конически-цилиндрическим редуктором.

Рис. 3. Оправка и подшипники установки для динамической формовки. При точении (рабочий ход) ходовой винт вращается от маховика посредством червячного редуктора, который вводится в зацепление с ходовым винтом с помощью шпонки. При завинчивании винта шпонка входит в паз на ходовом винте и в отверстии червячного колеса, соединяя их между собой. С коническицилиндрическим редуктором, который служит для ускоренного перемещения салазок при выверке суппорта, винт находится в постоянном зацеплении.

Рис. 4. Суппорт для обтачивания коллектора в установке для динамической формовки. Динамическая формовка мембранного коллектора проводится в следующем порядке: Третий режим динамической формовки является контрольным. Поэтому перед его проведением коллектор должен быть проточен для устранения биения, которое могло появиться после первого или второго режима формовки в результате выступа-ния отдельных пластин. Протачивание коллектора производится непосредственно в установке для динамической формовки переносным суппортом, устанавливаемым на специально предусмотренной для него площадке. После протачивания меди коллектора суппорт снимают, камеру закрывают крышкой и проводят контрольный режим формовки. Скорость вращения, температура и длительность формовки при этом режиме такие же, как при первом и втором режимах. Проверка отсутствия выступания пластин осуществляется методом натира меди коллектора, который заключается в следующем. К вращающемуся с номинальной скоростью коллектору подводится с некоторым нажимом буковая колодка и плавными возвратно-поступательными движениями перемещается вдоль оси коллектора в течение 3—5 мин. При этом, если на коллекторе имеются выступившие пластины, то они изменят свою окраску и будут заметно отличаться от других пластин. Указанный метод является наиболее надежным и простым и позволяет выявить выступание пластин порядка 0,002— 0,003 мм. При применении для этой цели других средств контроля (измерение индикатором, миниметром и т. д.) даже опытному контролеру не удается обнаружить столь малое выступание. Между тем практика показывает, что в быстроходных машинах выступание отдельных пластин коллектора на 0,003—0,005 мм резко ухудшает коммутацию. Кроме того, контроль выступания пластин рычажными приборами может осуществляться только в статическом состоянии коллектора, а проверка методом натира производится при вращении коллектора с номинальйой или еще более высокой скоростью, т. е. в условиях, близких к эксплуатационным, что безусловно повышает точность контроля. Поэтому в случае обнаружения после контрольного режима формовки хотя бы незначительного выступания пластин коллектор снова протачивают и повторяют контрольный режим. По окончании динамической формовки коллектор открепляют от мембраны и опорного диска, снимают с оправки и передают на механический участок для окончательного протачивания замков на бандажных кольцах. После обработки замков производится отделка коллектора, которая заключается в следующем. Коллектор тщательно обдувается сухим сжатым воздухом, острым ножом удаляются все затяжки меди между пластинами. На выступающие из-под бандажных колец изоляционные пояски накладывается бандаж из стеклоленты, промазанной эпоксидным лаком, концы ленты прошиваются. Внутренняя поверхность коллектора покрывается эмалью. Затем коллектор проверяется на отсутствие межпластинных и корпусных замыканий. Дальнейшая обработка коллектора после насадки его на якорь рассматривается в следующей главе. Реклама:Читать далее:Изготовление обмотки якоряСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|