|

|

Категория:

Технология металлов Далее: Термитная сварка Самым распространенным способом электрической сварки яз-ляется дуговая сварка, ручная и автоматическая. Изобретателями дуговой сварки являются наши соотечественники Н. Н. Бенар-гcm И Славянов. Первый из них изобрел электрическую сварку угольным электродом (в 1882 г.), второй — металлическим электродом (в 1888 г.). Наибольшее распространение в промышленности получил способ Н. Г. Славянова — электрическая дуговая сварка металлическим электродом.

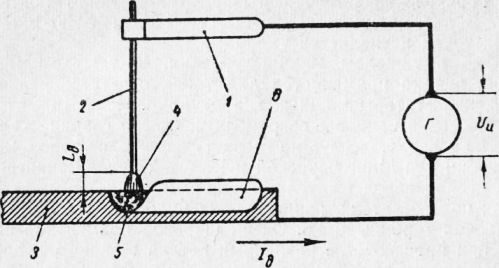

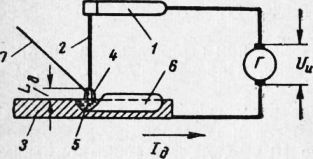

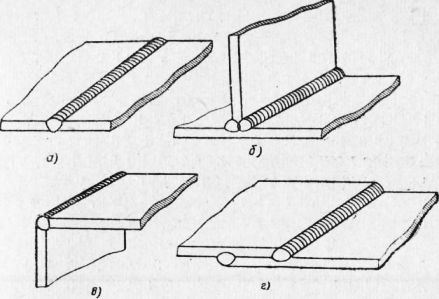

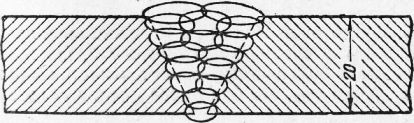

Рис. 1. Схема ручной дуговой сварки по способу Славянова При этом способе сварки соединение двух металлических листов происходит следующим образом. В электрододержатель вставляется металлический электрод. Между электродом и изделием (основным металлом), ток к которым подводится от сварочного генератора Г, возбуждается электрическая дуга; она представляет собой мощный концентрированный источник тепла, обладающий температурой около 6000°. Дуга расплавляет электрод и плавит основной металл 3, образуя на нем сварочную ванну. Расплавленный металл электрода мелкими капельками поступает в сварочную ванну и там перемешивается с расплавленным основным металлом. При остывании сварочной ванны в процессе сварки по мере перемещения дуги по кромкам свариваемых листов жидкий металл отвердевает (кристаллизируется), в результате чего образуется сварной шов 6, прочно связывающий кромки свариваемых листов. При сварке по способу Бенардоса в электрододер-жатель вместо металлического электрода вставляется угольный электрод, а для формирования шва в зону дуги вводится пруток присадочного металла. В остальном все происходит так же, как при сварке по способу Славянова. В современных сварных конструкциях основными типами сварных соединений являются стыковое, тавровое, угловое, нахлесточное.

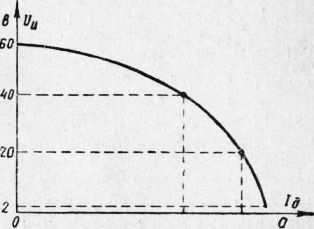

Рис. 2. Схема ручной дуговой сварки по способу Бенардоса Устойчивое горение дуги и постоянство силы тока при сварке, чего невозможно добиться хорошего качества сварного соединения, обеспечиваются особыми свойствами сварочного источника тока Г. Сварочные источники тока отличаются от обычных тем, что у них напряжение на зажимах источника Uu, к которым присоединяется цепь, не остается постоянным, а падает (уменьшается) при увеличении тока в дуге. Про такие источники тока говорят, что они имеют крутопадающую внешнюю характеристику.

Рис. 3. Основные типы сварных соединений: Дуговую сварку можно производить как на постоянном, так и на переменном токе. Источники тока, питающие дугу постоянным током, называются сварочными генераторами, а питающие дугу переменным током — сварочными аппаратами, или трансформаторами. Наша отечественная промышленность выпускает большое количество различных типов сварочных генераторов и трансформаторов как для ручной, так и для автоматической сварки. Такой электрод представляет собой металлический стержень с нанесенным на него покрытием. Покрытие наносится на стержень электрода (электродную проволоку) либо методом окунания проволоки в замес, полученный растворением веществ, входящих в состав покрытия в жидком стекле, либо путем отпрессовывания таким же замесом на специальных прессах. Полученный таким образом электрод просушивается, а затем прокаливается до полного удаления влаги.

Рис. 4. Крутопадающая внешняя характеристика сварочного источника тока Различают два типа электродов —-тонко обмазанные и толстообмазанные или простые и качественные. Тип электрода зависит от типа покрытия. Простые электроды имеют тонкое или ионизирующее покрытие, а качественные—толстое или качественное покрытие. Тонкие покрытия служат только для того, чтобы облегчить сварщику зажигание дуги и улучшить устойчивость горения ее в процессе сварки. Они не защищают сварочную ванну от воздействия окружающего воздуха. Толстые (качественные) покрытия служат не только для того, чтобы улучшить зажигание и устойчивость дуги, но и для того, чтобы защитить металл шва от вредного влияния кислорода и азота воздуха. При сварке качественными электродами кислород и азот воздуха почти не попадают в металл шва, поэтому прочность сварного соединения, сваренного качественными электродами, значительно выше, чем при сварке простыми электродами. Именно поэтому в настоящее время при сварке конструкций применяют .почти всегда только качественные электроды. Различное действие покрытий объясняется их составом. В состав тонких покрытий вводят ионизирующие и связующие вещества, а в состав качественных, кроме ионизирующих и связующих, входят газообразующие, шлакообразующие, раскисляющие и легирующие вещества, что обеспечивает высокое качество металла шва. Чтобы произвести сварку соединения, нужно прежде всего тщательно зачистить кромки листов, удалив с них всякие загрязнения, в том числе окалину и ржавчину. Затем нужно выбрать в соответствии с толщиной листов 6 диаметр электрода йэ и силу сварочного тока, после чего произвести сварку соединения, выдерживая определенную длину дуги, в зависимости от положения шва. При выборе диаметра электрода, величины сварочного тока 1д и длины дуги Ld можно исходить из следующих ориентировочных данных. При толщине кромок соединения 6—12 мм сварку производят уже не в один, а в несколько слоев. При этом, чтобы проварить соединение на всю толщину, производят предварительную разделку (скос) кромок, после чего осуществляют сварку. В качестве примера показано соединение листов толщиной 20 мм многослойным швом при V-образной подготовке кромок.

Рис. 5. Электрод для ручной дуговой сварки Применяя ручную сварку многослойным швом при различной форме подготовки кромок, можно сваривать соединения толщиной до 80 и даже 100 мм. Но при этом необходимо соблюдать установленный порядок сварки швов и выдерживать заданный технологический режим, иначе, особенно при сварке изделий больших толщин, можно вызвать появление трещин в сварном шве или околошовной зоне и значительное изменение размеров всей конструкции (коробление)

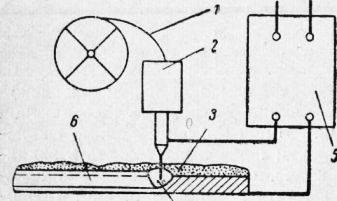

Рис. 6. Стыковой V-образный шов на металле большой толщины При толщине металла более 40 мм производительность ручной дуговой сварки очень мала. В связи с этим ручную дуговую сварку целесообразно применять для металла толщиной от 2 до 40 мм. Основное достоинство ручной дуговой сварки заключается в том, что, применяя ее, можно сваривать соединения при любом пространственном положении шва — нижнем, вертикальном и потолочном. Кроме ручной дуговой сварки, наша промышленность широко применяет различные виды автоматической дуговой сварки, особенно автоматическую сварку под флюсом. Этот способ, а также современная технология и аппаратура для него были разработаны Институтом электросварки им. Е. О. Патона под непосредственным руководством Героя Социалистического Труда Е. О. Патона и благодаря его трудам получил широкое распространение в промышленности. Автоматическая дуговая сварка под флюсом обладает двумя основными преимуществами по сравнению с ручной. Она обеспечивает лучшее качество сварного соединения и значительно большую производительность. Высокое качество сварного соединения при сварке на автомате объясняется тем, что подача электродной проволоки к дуге по мере ее расплавления осуществляется не вручную, а специальным механизмом — автоматом; при этом шов очень надежно защищен от кислорода и азота воздуха специальным флюсом, под которым горит дуга. Значительно большая производительность сварки при этом способе объясняется тем, что благодаря формирующему действию флюса на автоматах можно применять токи, в несколько раз превышающие токи при ручной дуговой сварке (при автоматической сварке под флюсом больших толщин сварку ведут на токах до 3 тыс. а). В связи с применением больших токов оказывается возможным в несколько раз увеличить скорость сварки и получить большую производительность.

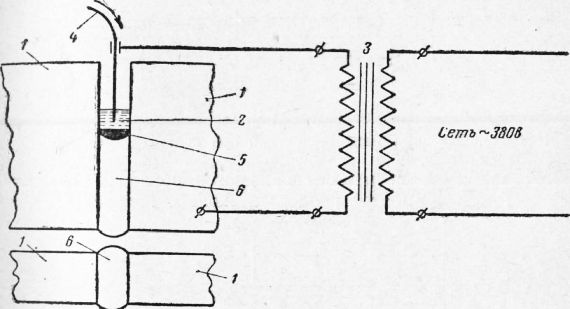

Рис. 7. Схема установки для автоматической сварки под флюсом При автоматической дуговой сварке под флюсом питание сварочной цепи обычно производится переменным током от специальных достаточно мощных сварочных трансформаторов 5. Однако, кроме трансформаторов, могут применяться также и сварочные генераторы, питающие дугу постоянным током. Автоматы обеспечивают хорошее качество и высокую про-,3,длительность при сварке металла толщиной менее 1 мм и бо-лее 950 мм. В то же время практика показала, что автоматы целесообразно применять главным образом для длинных прямолинейных и кольцевых швов. Сварка коротких и особенно криволинейных швов на автоматах нецелесообразна, а иногда и невозможна. В таких случаях нужно применять специальные дуговые полуавтоматы. Автоматами свариваются швы в нижнем и вертикальном положениях (для сварки вертикальных швов применяют особые автоматы). Преимущества автоматической и полуавтоматической сварки настолько значительны, что ее следует применять для всех типов соединений. Кроме сварки сталей, электрическую дугу применяют для сварки чугуна и цветных металлов. Сварку чугуна обычно производят чугунными электродами с предварительным подогревом свариваемых деталей до 550—650°. Сварку меди производят вручную и на автоматах. При сварке вручную применяют обычно угольный электрод и присадочную проволоку из меди со специальными добавками. Сварку на автоматах производят угольным электродом или медной проволокой под флюсами. Сварку алюминия производят вручную и на автоматах. При сварке вручную применяют электродную проволоку из алюминия со специальной качественной обмазкой. Автоматическая сварка производится алюминиевой проволокой под специальным флюсом. Кроме однофазной ручной и автоматической дуговой сварки, при которой между электродом и изделием горит одна дуга, в на стоящее время применяют еще и автоматическую трехфазную дуговую сварку. При автоматической трехфазной сварке к изделию подается не один, а два электрода, причем под флюсом горят три дуги: одна между электродами (проволоками ), две — между каждым из электродов и изделием. Этот способ сварки позволяет регулировать количество наплавленного электродного металла и расплавленного основного, что в некоторых случаях, например при сварке специальных сталей, имеет решающее значение. Кроме этого, трехфазная дуговая сварка обеспечивает большую производительность и более равномерную загрузку заводской электрической сети, чем однофазная. Трехфазная дуговая сварка особенно эффективна при применении автоматов. В последние годы промышленность стала широко применять особый способ дуговой сварки металла — сварку дугой защитных газах. В качестве защитного газа ооычно применяют аргон, иногда гелий, углекислый газ, азот. При сварке по этому способу дуга горит между электродом и изделием в атмосфере защитного газа аргона. Аргон защищает сварочную ванну от вредного действия кислорода и азота воздуха и улучшает устойчивость горения дуги. В связи с этим качество сварных соединений, выполненных этим способом, получается очень хорошим. Ручная аргонодуговая сварка обычно производится неплавящимися вольфрамовыми электродами. При этом для формирования шва применяют пруток присадочного металла, состав которого соответствует составу металла изделия. При автоматической аргонодуговой сварке обычно применяют плавящийся электрод, т. е. проволоку, по составу близкую к металлу изделия. Электрод подается к дуге специальным механизмом автомата. Производительность аргонодуговой сварки значительно выше, чем газовой, потому что дуга обладает более высокой температурой и обеспечивает более концентрированный разогрев, чем сварочное пламя. Аргонодуговая сварка несколько дороже дуговой и газовой. Ее применяют для сварки нержавеющих сталей и специальных сплавов из цветных металлов. В последнее время наряду с аргонодуговой сваркой в промышленности стал широко применяться еще один новый способ — электрошлаковая сварка. Этот способ разработан и внедрен Институтом электросварки Академии наук УССР им. Е. О. Патона. При электрошлаковой сварке свариваемые листы устанавливаются вертикально с большим зазором — 40—50 мм. В зазор засыпается небольшой слой специального флюса толщиной 50—60 мм. Пропуская через флюс ток от специального трансформатора, флюс расплавляют. При этом в зазоре между свариваемыми листами из расплавленного флюса образуется так называемая шлаковая ванна. В связи с тем что шлаковая ванна обладает большим электрическим сопротивлением, ток, проходя вез расплавленный флюс, выделяет в нем большое количество па В процессе сварки шлаковая ванна разогревается током до температуры около 2000°. Расплавленный флюс соприкасается боковыми поверхностями свариваемых листов, оплавляет их одновременно плавит электродную проволоку, конец которой сходится в шлаковой ванне. Расплавленный металл электрода проволоки под шлаковой ванной сливается с расплавленным металлом кромок свариваемых листов, образуя так называемую металлическую ванну. По мере остывания металла металлическая ванна отвердевает, образуя сварной шов, прочно соединяющий свариваемые листы.

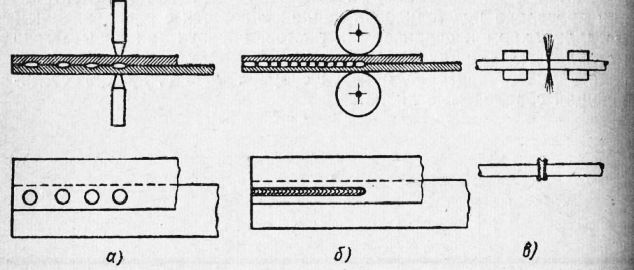

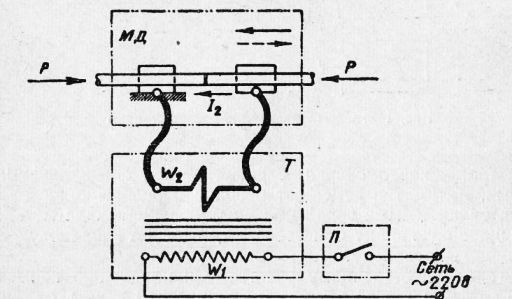

Рис. 8. Схема электрошлаковой сварки Электрошлаковая сварка осуществляется специальными автоматами. Автомат перемещает вверх с определенной скоростью медные, охлаждаемые водой ползуны, удерживающие металлическую и шлаковую ванну от вытекания, и подает в шлаковую ванну электродную проволоку. Благодаря постепенному разогреву и плавлению кромок листов, а также хорошей защите металлической ванны от воздействия кислорода и азота воздуха, этот способ сварки обеспечивает очень хорошее качество сварного соединения и весьма высокую производительность. Его применяют для сварки различных сталей большой толщины: от 100 до 400 мм, главным образом в тяжелом машиностроении. Контактная сварка. Наиболее распространенными типами соединений при контактной сварке являются: точечное а, шовное о и стыковое. Каждое из этих соединений сваривается на особой контактной машине. Названия машин соотствуют типу соединений. Все машины состоят из трех основных частей: трансформатора, прерывателя и механизма давления но отличаются друг от друга формой электродов. Контактная сварка осуществляется теми же способами, что и сварка давлением. При этом металл в том месте, где производится сварка, разогревается электрическим током до размягчения, а затем сдавливается и детали свариваются, образуя прочное соединение. Рассмотрим этот процесс несколько подробнее.

Рис. 9. Основные типы соединений при контактной сварке

Рис. 10. Схема сварки стержней на стыковой контактной машине Подобно этому протекает процесс сварки на точечных и шовных машинах. Трансформатор машины Т служит для создания сварочного тока h и регулирования его величины. Прерыватель П служит для включения и выключения сварочного тока, а также для регулирования времени протекания его. Механизм давления МД служит для осуществления давления на сварочный контакт и регулирования его величины.

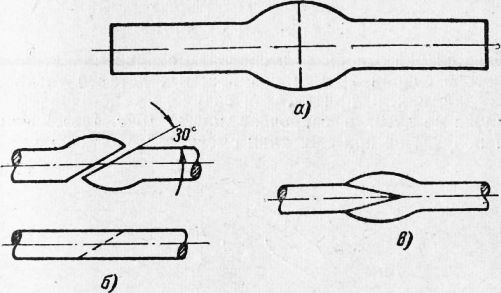

Рис. 11. Кузнечная сварка: Перед сваркой производят очистку и пригонку заготовок. Очистка производится для того, чтобы удалить с поверхностей заготовок на участке, где будет производиться сварка, окалину, ржавчину, краску и т. п. Пригонка производится для того, чтобы заготовки в месте сварки плотно прилегали друг к другу. Особенно тщательной подготовки требуют шовные соединения. При сварке грязных непригнанных заготовок получится брак. На контактных машинах можно сваривать заготовки самой различной конфигурации и толщины, начиная от деталей толщиной в 0,1 мм и кончая тяжелой арматурой для гидротехнических сооружений, диаметр стержней которой доходит до 90 мм. В некоторых случаях, исключительно при ремонтных работах, прибегают к кузнечной сварке. При кузнечной сварке неразъемное соединение заготовок образуется в результате нагрева их в горне и проковке места соединения частыми и сравнительно слабыми ударами кувалды. Для того чтобы свариваемые поверхности не окислились, нагретые до белого каления концы заготовок ошлаковывают, посыпая их до проковки кварцевым песком. В практике известно несколько типов соединений, выполняемых кузнечной сваркой. Основными из них являются соединения внахлестку и вразруб. Реклама:Читать далее:Термитная сваркаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|