|

|

Категория:

Токарное дело Далее: Загадочные изделия Рассмотрим изготовление изделий, внутри которых несколько деталей. Чтобы не сломать резец (сечение у вершины в некоторых случаях не превышает 1 мм2) надо: подобрать скорость резания и подачу, заточить резец и установить его несколько выше оси заготовки и т. д. гранниками, крестовинами, звездочками, шариками и другими фигурками внутри. Выпасть из отверстий шара фигурки не могут, так как их размеры больше диаметров отверстий. Невольно возникает вопрос: как фигурки попали в шар? Оказывается, каждая фигурка изготовлялась там, где она находится. Изготовление изделий «шар в шаре» начнем с более простых конструкций. Рассмотрим изделия, внутри которых находятся по две детали. Прежде чем обрабатывать шар в шаре необходимо рассчитать и вычертить на бумаге задуманные фигуры. Чтобы облегчить эту работу, покажем форму и размеры поверхностей, вытачиваемых при изготовлении тех или других фигур. Эскизы будут относиться только к шарам диаметром 46,5 мм. Ранее было рассмотрено изготовление правильных многогранников, когда один из них размещался в шаре. Можно изготовить и по два многогранника в шаре, когда один из них свободно перемещается в другом. Обычно делают додекаэдр в додекаэдре или куб в кубе, а тетраэдр в тетраэдре, октаэдр

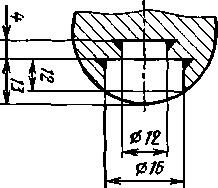

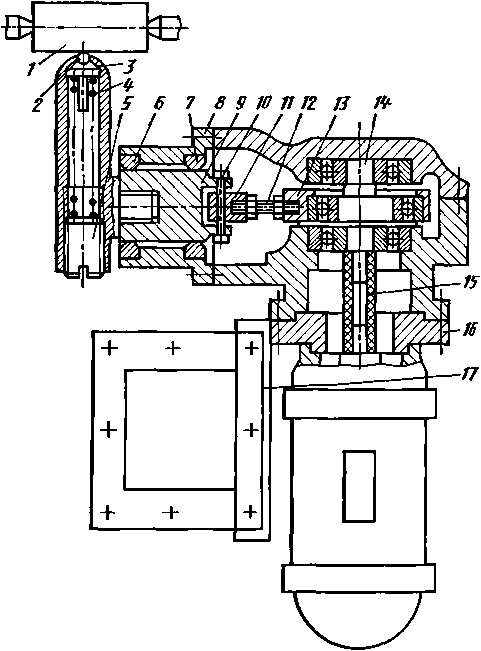

Рис. 1. Схема точения двух кубиков

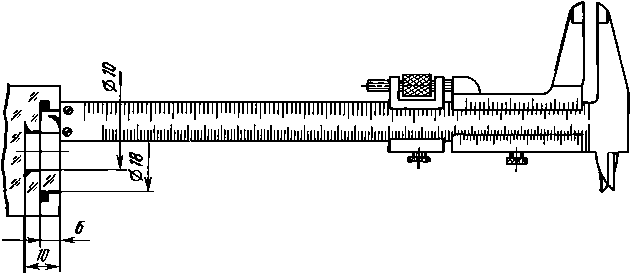

Изделия «шар в шаре» привлекают к себе внимание загадочностью изготовления. Особенно сложны шары с многов октаэдре или икосаэдр в икосаэдре точить значительно труднее. На рис. 1 показана схема на одной из шести позиций точения двух кубиков в металлическом или деревянном шаре. Применяют две пальцевые фрезы диаметром 12 и 16 мм и два резца с отогнутыми головками. Удобнее сначала просверлить отверстие большей фрезой на глубину 13 мм, а потом второй фрезой на глубину 4 мм. Для контроля можно штангенциркулем проверить размер 12 мм и суммарный 16 мм. Точение граней кубов и боковых конусов отверстий можно начинать большим или меньшим резцом. Больший резец не войдет в отверстие диаметром 12 мм, а если и войдет, то не сможет подрезать до конца грань меньшего куба. Поэтому приходится применять два резца. После точения на первой позиции на второй повторяют то же самое. Необходимо обратить внимание на достаточность длин образовавшихся первых ребер в получившихся просветах. Если есть погрешности в расчетах, то щели могут не прорезаться. Если заведомо взяли завышенные диаметры фрез, то выточенные кубы могут и выпасть из шара. Точение выполняют при частоте вращения шпинделя 800 … 1000 об/мин и ручной подаче фрез и резцов. Зачищать шлифовальной шкуркой наружную поверхность шара не рекомендуется. Дело в том, что для красоты поверхность шара подвергают отделке резчиками по дереву. При обтачивании шара может оказаться, что после последнего кругового рабочего хода резца диаметр шара надо несколько уменьшить, так как шар в этом случае не входит в отверстие приспособления. Для уменьшения размера шара и удаления следов резца лучше применять напильник, а не шкурку. Для уменьшения диаметра шара можно прибегать и к такому приему: слегка ослабить один зажимной винт резцедержателя и подтянуть второй. При этом державка несколько наклонится и при повторном круговом перемещении резца размер шара уменьшится. Крепление вытачиваемых фигур производят вышерассмотренными способами. Аналогичным образом изготовляют шары с додекаэдром в додекаэдре. До сих пор рассматривалось точение единичных многогранников с помощью шаровой технологии и точение двух многогранников внутри одного шара, когда один многогранник располагался внутри другого. Технология усложняется, когда получают какой-либо многогранник в шаре, а внутри многогранника свободно перемещается фигура, не похожая на многогранник (например, внутри куба не кубик, а крестовина). Крестовина вытачивается пластинчатыми резцами. Задачу можно упростить, если вместо этих нежестких резцов применить трубчатое сверло с режущими выступами на торце. На рис. 2, а показана схема точения крестовины. Пальцевой фрезой диаметром 16 мм сверлится отверстие на глубину 13,5 мм (от момента касания фрезы поверхности вращающегося шара). Дно отверстия—это торец куба. Фрезой диаметром 8 мм дно отверстия углубляют у центра на 1 мм. Так получают торец крестовины. Таким образом, расстояния между торцами куба будут больше расстояний между торцами крестовины на 2 мм. Трубчатым сверлом диаметром 10 мм делается кольцевая расточка на глубину 6 мм. Трубчатое сверло нагревается в работе, и его необходимо периодически вынимать из отверстия для удаления стружки. После работы с пальцевой фрезой резцом удаляют участки, окрашенные черным цветом. Работа повторяется на всех других позициях и в конце получается шар с двумя фигурами — кубом и крестовиной. Это изделие легче изготовлять из плотного дерева, чем из металла.

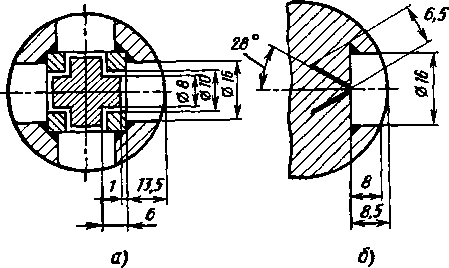

Рис. 2. Схемы точения крестовины и кубика внутри шара (а) и звездочки и додекаэдра внутри шара (б)

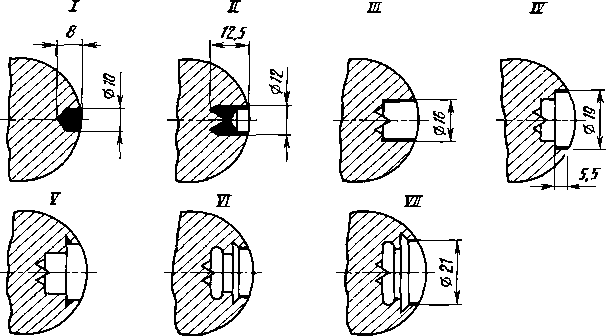

Рассмотрим точение двух фигур в шаре — додекаэдра и звездочки внутри. На рис. 77, б показан эскиз для выполнения одной из 12 позиций изготовления изделия. Фрезой диаметром 16 мм выполняется сверление на глубину 8,5 мм (показание штангенциркуля 8 мм). Дно отверстия является одной из граней додекаэдра. Затем поворачивают каретку суппорта вокруг вертикальной оси на 28°. Резцом малой высоты (около 3 мм) с увеличенным задним углом (до 34°) при ширине головки до 2,5 мм растачивают конус (шип). Этот переход выполняют осторожно, чтобы не поломать резец, совершая несколько рабочих ходов, пока не будет достигнута глубина 6,5 мм. Резец рекомендуется поставить немного выше линии центров. Уголки режущйх кромок следует закруглить. Глубина конуса 6,5 мм достигается движением резца с отсчетом делений лимба суппорта. Суппорт возвращают в исходное положение, и вторым резцом с отогнутой головкой растачивается отверстие с подрезкой грани. Так выполняется одна из позиций, все другие аналогичны. В результате в полости шара получается додекаэдр, внутри которого качается 12-конечная звезда. В 1ехнологии изготовления такого изделия можно применить вариант, в котором последний 12-й шип звездочки не точится и оставляется цельной (нетронутой) грань додекаэдра. Отделившаяся от шара фигура будет представлять собой своеобразный цветок с 11 выступами (шипами), стоящий на плоском основании — грани додекаэдра. Такое изделие выглядит красиво, когда в шаре высверливается несколько дополнительных отверстий для обозрения внутренних фигур. Рассмотрим изготовление изделий, у которых второй деталью будет не просто звездочка, а додекаэдр с коническими шипами на торцах. Точение шипов не потребует поворота суппорта на 28° и применения непрочного резца. Шипы будут вытачиваться стержневым инструментом, имеющим обратный конус, образованный с торца режущими кромками. Такой стержневой инструмент можно получить заточкой двухперой пальцевой фрезы. На рис. 78 показаны схемы выполнения переходов обработки на одной из 12 позиций. Сверлом или двухперой пальцевой фрезой диаметром 10 мм сверлят отверстие в шаре на глубину 8 мм (от момента касания инструмента поверхности вращающегося шара). Пальцевой фрезой диаметром 12 мм, имеющей обратный конус между режущими кромками, отверстие углубляется до 12,5 мм. Обычной пальцевой трехперой фрезой диаметром 16 мм с центровым отверстием с торца рассверливается отверстие шара до тех пор, пока конус не войдет в центровое отверстие фрезы. Этот упор ограничивает осевое перемещение обычной фрезы. Фреза не только увеличивает диаметр отверстия, но и подрезает торцовыми зубьями плоскую часть торца меньшего додекаэдра. Поверхность выступающего шипа трением об отверстие фрезы может получить задиры, фрезой диаметром 12 мм с обратным режущим конусом зачищают поверхность шипа. Пальцевой четырехперой фрезой диаметром 19 мм отверстие растачивают на глубину 5,5 мм от торца. Осевые размеры отверстия контролируют штангенциркулем. Резцом с отогнутой головкой срезают материал со стороны торца малого додекаэдра и подрезают задний торец большого додекаэдра. Этим же резцом растачивают отверстие под конус и подрезают передний торец большого додекаэдра. Ширина цилиндрического пояска у края отверстия составляет 2 мм.

Рис. 3. Схема точения додекаэдра с коническими шипами на торцах

Мелкой шкуркой зачищают обточенные поверхности при вращении шпинделя. Когда будут выполнены все 12 позиций, то для красоты отверстия шара можно подвергнуть дополнительному рассверливанию фрезой диаметром 21 мм. Центровку шара в приспособлении следует производить обратным центром или центром со срезанной вершиной. Чтобы не испортить додекаэдры, находящиеся в шаре, их следует отжимать ватой от рассверливаемого отверстия. После рассверливания производят зачистку мелкой шкуркой. Зачистку наружной поверхности шара от следов резца и полировку производят перед этим дополнительным рассверливанием. На рис. 4 слева вверху — гладкий шар, справа вверху — размеченный шар с центровыми отверстиями, справа внизу— вид изделия до выполнения 12-й позиции (до отрезки додекаэдров), слева внизу— готовое изделие (из отверстия шара просвечивают большой додекаэдр и малый с шипами на торцах). Из трех фигур полученного изделия наибольшей красотой отличается малый додекаэдр с шипами на торцах. Основанием для шипов служат не грани додекаэдра, а кольцевые углубления, оставшиеся после фрезы с обратным конусом. Грани додекаэдров не имеют винтовых полос от резца. Их резец не касался, они образованы торцовыми лезвиями фрезы и не имеют неровностей. А что если попробовать удалить большой додекаэдр из шара? Тогда останется один малый додекаэдр; он не настолько мал, чтобы выпасть из отверстия шара. Это можно сделать с помощью пилок и плоскогубцев: разрезается большой додекаэдр на части и отдельными кусками извлекается из отверстий шара. Получается интересное изделие, наводящее на размышление: «как это можно было изготовить?» Но и это изделие можно усложнить. В шаре предварительно просверливают сквозное отверстие диаметром 2,5 мм, и это отверстие будет соединять две вершины противоположных шипов. Получается игральный шарик, так как при встряхивании три шипа всегда высовываются в одно из его отверстий. В рассмотренном изделии каждая грань додекаэдра с шипами представляет собой пятиугольник. Можно ли изготовить такое изделие, в котором одни грани с шипами являются треугольниками, другие в том же изделии четырехугольниками? Да, можно. На рис. 5, а видим четырехугольные и треугольные грани со срезанными вершинами. При больших размерах фигуры вершины треугольников не срезаются.

Рис. 4. Последовательность точения двух додекаэдров

Есть еще одна загадка в деле изготовления изделий «шар в шаре». Надо сделать в шаре додекаэдр и внутри додекаэдра выточить круглый шарик. Все это из одного куска заготовки. Причем одна из граней додекаэдра не будет иметь отверстия. Выполняется эта работа по рассмотренной ранее технологии изготовления додекаэдра в додекаэдре. Вытачивание круглого шарика сопряжено с трудностями по сравнению с вытачиванием более доступных в обработке многогранников, тем более что в данном случае одно из 12 отверстий додекаэдра отсутствует. Грань без отверстия закрывает, таким образом, доступ к шарику. Вспомним, как точились шипы додекаэдра пальцевой фрезой. Фреза имела обратный режущий конус, образованный режущими кромками. В данном случае двухперая пальцевая фреза затачивалась не на обратный режущий конус, а на сферу. По сфере расположенные режущие кромки формировали шарик. Дополнительно шарик обрабатывался при его вращении вокруг оси просверленного сквозного отверстия. Перейдем теперь к рассмотрению технологии изготовления трех фигур внутри шара. Вокруг каждого отверстия расположено по пять отверстий. Следовательно, имеем дело с изделием, внутри которого выточены додекаэдры с пятью углами на гранях. Изготовлять изделия «шар в шаре» при трех и более фигурах внутри шара из дерева не следует, так как оно дает трещины на стенках малых фигур. На рис. 5, б показана схема обрабатываемых поверхностей на одной из позиций с применением трех пальцевых фрез и резцов с отогнутой головкой. Сначала сверлят отверстие фрезой диаметром 7,5 мм на глубину 16.5 глм (отсчет от момента касания фрезы поверхности вращающегося шара), затем фрезой 19 мм на глубину 5 мм от торца и фрезой 13 мм на глубину 5 мм. Осевые размеры проверяют штангенциркулем. Если возникнет необходимость углубить тот или другой торец (грань), то это делается дополнительно фрезой соответствующего диаметра.

Рис. 5. Додекаэдр с шипами внутри шара (а) и схема точения трех додекаэдров (б)

После растачивают боковые углубления и подрезают торцы резцами с отогнутыми головками. Дальнейшая обработка аналогична изготовлению ранее рассмотренных додекаэдров. Работа упрощается, если изготовить комбинированный инструмент вместо трех пальцевых фрез. Такой инструмент затачивается из обычного винтового (спирального) сверла диаметром 19 ни. Для облегчения работы комбинированного сверла можно предварительно выбрать материал, просверлив отверстие двухперой пальцевой фрезой диаметром 10 мм на глубину 10 мм. Красиво выглядит фторопластовый шар, в котором выточено три куба, свободно расположенных один в другом. Вытачивание кубов более сложная задача, нежели вытачивание додекаэдров, так как число доступных для инструмента отверстий в шаре в 2 раза меньше (шесть отверстий вместо двенадцати). Это требует радиального перемещения резца на большую величину, чем при точении додекаэдра. На рис. 6, а показана схема, на которой сверление отверстий выполняется одним комбинированным (многолезвийным) сверлом за один рабочий ход. В отличие от схемы обработки додекаэдров в схеме для кубов отверстие диаметром 19 мм углублено от кромки шара не на 5, а на 9 мм. Таким образом, грань большего по размерам куба отодвинули от поверхности шара дополнительно на 4 мм. Сделано это для того, чтобы выточенный куб мог быть отрезанным от шара. Это первое соображение, второе — точение грани большего куба необходимо производить резцом со значительно большей частью отогнутой рабочей головкой. Грань малого куба вытачивают резцом, грань второго (среднего) куба — резцом, грань большого куба — резцами. Стружка мешает токарю видеть обрабатываемые поверхности. Здесь крючки как обычное орудие для удаления стружки не годятся. Стружка мелкая и легко удаляется струей воздуха. Для выдувания стружки используют сжатый воздух. Шланг со сжатым воздухом для удаления стружки применять не следует. При работе сильный свет не применяют. Лампочку надо наклонить так, чтобы свет направлялся в обрабатываемое отверстие и не попадал в глаза. При изготовлении изделий из фторопласта и капролона при быстром вращении шпинделя грани фигур сливаются Приходится останавливать станок, подводить осторожно резец к обрабатываемой поверхности (грани) и, поставив лимб на нулевое деление, точить на ощупь — по лимбовым делениям.

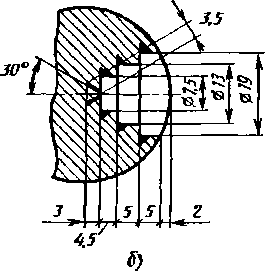

Рис. 6. Схемы точения трех кубов (а) и трех додекаэдров и звездочки внутри шара диаметром 46,5 мм (б)

Точение изделий «шар в шаре» надо производить только острыми резцами, особенно при обработке фторопласта, капролона и дерева. Режется фторопласт легко, без усилий, но образует нитевидные заусенцы. Фторопласт мягкий материал и требует бережного отношения. Если толщина стенки шара мала, то прн креплении он деформируется, чего нельзя допускать. Поэтому после обработки четырех отверстий два смежных обрабатывать нельзя. Полость шара надо заполнить парафином или воском. При этом приобретается твердость, и можно точить остальные два отверстия. По окончании обработки парафин размягчают и удаляют. На рис. 6, б показана схема изготовления четырех фигур внутри шара. После разметки шара образуется 12 отверстий. Здесь используется комбинированное сверло, которое углубляется на 16,5 мм. Штангенциркулем проверяют размер 14,5 мм или 5 мм от кромки отверстия. В торце малого додекаэдра проглядывает конический шип внутренней звездочки. Точение звездочки требует применения резца с малым поперечным сечением, который работает после поворота суппорта на угол 30°. Можно изготовлять изделия со звездочкой из различных материалов, кроме дерева. Алюминиевые сплавы и бронза требуют большой осторожности в работе, чтобы избежать поломки расточного резца. Менее хрупким является резец из стали, чем из твердого сплава. Стальные резцы в отличие от цельных твердосплавных являются упругодеформиру-ющимися. Неравномерность ручной подачи приводит к изменению толщины срезаемого слоя (стружки), и при росте динамической нагрузки резец прогибается. Установленный резец выше оси вращения детали, опускаясь вниз, автоматически уменьшает толщину среза, а следовательно, и силу резания. При такой обработке стальной резец имеет предпочтение. Легко обрабатываются оргстекло, фторопласт, капролон и др. Вытачивание звездочки при перемещении резца на глубину 3,5 мм представляет собой дополнительный переход. Все другие переходы рабочих позиций изготовляемого изделия рассмотрены ранее. Если требуется изготовить «шар в шаре» с четырьмя фигурами внутри шара диаметром не 46,5 мм, а, например, 54 мм, то придется изменить и размеры отверстий на позициях обработки. В этом случае рекомендуется следующая схема обработки отверстий. Сверление отверстий при отсутствии комбинированного сверла выполняют тремя двухперыми пальцевыми фрезами. Сначала производят сверление пальцевой фрезой диаметром 14 мм на глубину 15 мм (от начала касания фрезы поверхности вращающейся заготовки), затем фрезой 8 мм на глубину 5 мм и фрезой диаметром 20 мм на глубину 7,8 мм. Точение звездочки производится пластинчатым резцом типа отрезного при расположении каретки суппорта под углом 30°. Дальнейшая технология изготовления аналогична ранее рассмотренным. Разметка шара диаметром 54 мм на 12 позиций производится циркулем с разводом ножек на 28,35 мм.

Рис. 7. Схемы точения трех додекаэдров и звездочки внутри шара диаметром 54 мм (а) и четырех додекаэдров и звездочки (б)

Рассмотрим точение изделий «шар в шаре» с пятью деталями внутри при диаметре шара 46,5 мм. На рис. 7, б показана схема расположения обрабатываемых поверхностей на одной из 12 позиций. Применяют четыре пальцевые фрезы и резцы для точения конуса звездочки и граней додекаэдров с подрезкой поперечных углублений. Сначала производят сверление отверстия пальцевой фрезой диаметром 12 мм на глубину 13 мм, затем фрезой диаметром 7 мм на глубину 3 мм, фрезой диаметром 19 мм на глубину 5 мм и фрезой диаметром 16 мм на глубину 3 мм. Если изделие с пятью деталями внутри вытачивают из металла, а не из капролона, фторопласта или другого непрочного материала, то вместо пальцевой фрезы диаметром 19 мм следует взять пальцевую фрезу диаметром 20 мм. При этом перемычки между отверстиями шара уменьшатся. На рис. 8, а показана схема изготовления изделия «шар в шаре» с шестью фигурами внутри. Заготовка из алюминиевого сплава АК8 диаметром 46,5 мм. Применяется пять пальцевых фрез и резцы. Сначала производят сверление пальцевой фрезой диаметром 10 мм на глубину 15 мм, затем фрезами диаметром 6 мм на глубину 3 мм, фрезой 20 мм на глубину 5 мм, фрезой 17 мм на глубину 2,5 мм и фрезой 14 мм на глубину 2,5 мм. После сверления отверстий пальцевыми фрезами необходимо проконтролировать каждый раз штангециркулем все осевые размеры. Малейшие отклонения размеров следует устранять досверливанием соответствующими пальцевыми фрезами. Резец для точения конуса звездочки имеет большой вылет и малое поперечное сечение и очень непрочен. С ним надо работать осторожно. Ручная подача должна совершаться плавно, без большого усилия. Если чувствуется по звуку и усилию подачи притупление резца, то надо прекратить работу и заменить резец. Звездочку (деталь в центре шара) можно не точить и вместо нее предусмотреть шестой додекаэдр в центре шара, просверлив для этой цели дополнительно отверстие пальцевой фрезой диаметром 3,5 мм на глубину 3 мм. Точение торцов также требует большого внимания. Резцы с отогнутой головкой должны обеспечить осевые малые размеры 2,5 мм без излишнего поперечного углубления. Иначе будут срезаны стенки вытачиваемых додекаэдров. Стенки шара и вытачиваемых додекаэдров настолько тонки, что при прикосновении пальцами с малым усилием они упруго деформируются, особенно если материал капролон или фторопласт. При изготовлении таких изделий приходится прибегать к заполнению полости парафином по окончании работы на каждой позиции. Таким образом достигается повышение жесткости обрабатываемых изделий и исключается деформация стенок при действии инструментов и зажимов. После окончательной обработки парафин удаляют и смывают горячей водой.

Рис. 8. Схема точения пяти додекаэдров и звездочки внутри шара диаметром 46,5 мм (а) и куба внутри алюминиевого цилиндроида (б)

При встряхивании додекаэдры перепутываются, грани их перекрываются и как бы пропадают. Грани додекаэдров напоминают клубок спутанных ниток, всунутых в полость шара. Поэтому точение изделий «шар в шаре» диаметром 46,5 мм с большим числом внутренних фигур (более 5) шт. не следует рекомендовать. До сих пор рассматривалось изготовление изделий «шар в шаре» и имелось в виду, что различные фигуры заключены в оболочке шара. Попробуем перейти от шара к другим наружным формам — цилиндроиду, к простому цилиндру и т. д. Цилиндроид представляет собой фигуру, полученную точением тела на трех взаимно перпендикулярных осях до одинакового диаметра. На рис. 8, б показана фотография алюминиевого цилиндроида с выточенным кубом внутри. Из цилиндрической заготовки протачивается цилиндр до диаметра 28 мм. Точить следует «по месту» — по отверстию переходной втулки, вставляемой в приспособление. Втулка должна надеваться на цилиндр без зазора. Рассмотренное ранее приспособление пригодно для разных по форме и размерам заготовок, если прибегать к переходным втулкам. Эти втулки имеют наружный диаметр, равный диаметру отверстия приспособления, а внутренний диаметр соответствует размеру заготовки. На расстоянии 15 мм от торца цилиндра наносится проходным резцом едва заметная круговая риска. Можно вместо этой круговой риски нанести четыре риски длиной по 4—6 мм, отстоящие на равном расстоянии друг от друга. Цилиндр длиной 30 мм отрезается отрезным резцом. Строго говоря, длина цилиндра должна быть 28 мм. По одному миллиметру от середины дается на припуск, снимаемый при точении цилиндра по другим осям. Циркулем на средней окружности цилиндра или на коротких рисках наносят четыре точки, удаленные друг от друга на расстояние 19,85 мм. Полученные точки кернятся. Простым или комбинированным сверлом диаметром 2 мм сверлят четыре отверстия глубиной 5 мм. Два смежных из них рассверливают до диаметра 4 мм под оправку. На фотографии сверху слева видим цилиндр с рассверленными отверстиями. На оправке с надежным поджатием вращающимся центром производится обтачивание цилиндра на двух взаимно перпендикулярных осях до диаметра 28 мм. На фотографии вверху справа виден цилиндр после второго обтачивания, а справа внизу — после третьего. Получается фигура, поверхность которой имеет 12 изогнутых квадратов с соприкасающимися вершинами. Каждая вершина является общей для трех квадратов. Автор назвал эту фигуру цилиндроидом. Точение на оправке производили за несколько рабочих ходов при /=2 … 3 мм, 5=0,1 мм/об и п=800 об/мин острым резцом с главным углом в плане 90°. Последний рабочий ход выполняют с S=0,05 мм/об. Поверхность получается гладкой, не требующей зачистки, и без заусенцев на ребрах. В полученном цилиндроиде вытачивается куб. На рис. 9, а показаны обрабатываемые поверхности на одной из шести рабочих позиций. Сначала двухперой фрезой диаметром 12 мм сверлят отверстие на глубину 7 мм — величину рабочего перемещения пиноли. К торцу отверстия подводят резец, устанавливают лимб суппорта на нулевое деление и при ручной подаче обтачивают конус и подрезают торец.

Рис. 9. Схема точения куба внутри цилиндроида (a) h винтик с шайбочкой для крепления вытачиваемых фигур внутри шара (б)

Точить конус следует за несколько рабочих ходов, перемещая резец сначала после поперечного врезания в сторону задней бабки на 3 мм по лимбу, а затем, продолжая для каждого последующего рабочего хода поперечное врезание, перемещают резец в сторону задней бабки на меньшую величину. После расточки конуса резец от крайнего его положения направляют на подрезку торца куба. При этом резец подают в сторону шпинделя на глубину резания, повернув ручку с лимбом на одно-два деления. После расточки отверстия удаляется стружка и поверхности зачищаются мелкой шкуркой. Так же обрабатывают остальные пять отверстий. Перед обработкой последнего, шестого отверстия, внутренний куб закрепляют пятью распорками, состоящими из винтиков и шайбочек, или размягченным воском. На средней фигуре нижнего ряда фотографии виден торец отверстия — грань вытачиваемого куба, а внизу слева — готовый цилиндроид с кубом внутри. Описанным технологическим процессом можно изготовить кубики и при меньших размерах цилиндроида (до диаметра 24 мм) теми же инструментами, с теми же величинами рабочих перемещений. В цилиндроиде же диаметром 28 мм и более можно выточить два куба или кубик со звездочкой и кубик с крестовиной внутри. На рис. 10 показано расположение обрабатываемых поверхностей с размерами и требуемые инструменты для изготовления двух кубиков и кубика со звездой внутри цилиндроида диаметром 28 мм. При изготовлении обоих изделий используют пальцевую фрезу диаметром 12 мм, а при обработке второго кубика в кубике — пальцевую фрезу диаметром 8 мм. Пальцевая фреза 12 мм после касания поверхности заготовки подается на 7 мм при осевом рабочем перемещении пиноли. Затем отверстие досверливают пальцевой фрезой диаметром 8 мм на глубину 3,5 мм. При точении звездочек применяют расточной резец, работающий после поворота суппорта вокруг вертикальной оси на 30°. Дальнейший ход обработки рассмотрен ранее.

Рис. 10. Схемы точения внутри цилиндроида двух кубиков (о), кубика со звездочкой (б) и крестовины и кубика внутри цилиндроида (в)

Рассмотрим изготовление цилиндроида диаметром 32 мм с кубом и крестовиной внутри него. На рис. 10, в показана схема расположения обрабатываемых поверхностей с необходимыми размерами на одной из шести рабочих позиций. Разметка четырех отверстий цилиндра производится циркулем с расстоянием между ножками 22,6 мм. В качестве инструмента используют две пальцевые фрезы диаметрами 8 и 14 мм, трубчатое сверло диаметром 10 мм и резцы. Пальцевая фреза диаметром 14 мм углубляется на 8 мм, фреза диаметром 8 мм — на 0,5 мм и трубчатое сверло — на 3,7 мм. Трубчатое сверло легко работает при изготовлении изделий из дерева, оргстекла, винипласта, фторопласта и др. Поэтому, когда нужно получить внутри изделий крестовину, лучше металл в качестве заготовки не брать. Технология обработки изделий из цилиндроидов аналогична с изготовлением изделий из шара. Если взять не цилиндроид, а обыкновенный цилиндр, то можно ли в цилиндре выточить кубики, крестовины и т. д.? Можно. И даже не потребуется для этого особого приспособления для крепления заготовки. Обработку можно производить в том же приспособлении, в котором изготовлялись изделия из шара и цилиндроида. Для этого обтачивают цилиндр длиной 33,6 мм и диаметром 32 мм. Размечают его, как и при изготовлении цилиндроидов, на четыре отверстия по окружности. Два других отверстия расположены по центру торцов. Полученный цилиндр вставляют в отверстие приспособления диаметром 46,5 мм и ориентируют его в приспособлении по оси шпинделя центром задней бабки, зажимают накидной гайкой и выполняют одну операцию за другой. При выполнении обработки со стороны торцов цилиндр устанавливают в переходной втулке с диаметром отверстия 32 мм. Надо иметь в виду, что торцы удалены от центра изготовляемого куба по сравнению с расстоянием центра от цилиндрической поверхности на 1 мм. Следовательно, на эту величину должны быть увеличены рабочие перемещения пальцевых фрез. На рис. 11, а показаны эскизы с размерами для изготовления двух кубиков внутри бронзового цилиндра диаметром 32 мм и длиной 33,6 мм. Изготовление кубиков производят пальцевыми

Рис. 11. Схема точения двух кубиков внутри цилиндра (а) н цилиндр с крестовиной внутри и узором на цилиндрической поверхности, образованным внброточением (б)

фрезами диаметром 8 и 14 мм и двумя резцами с отогнутыми головками. Сначала выполняют сверление отверстия пальцевой фрезой диаметром 8 мм, а затем пальцевой фрезой 14 мм. Малым резцом протачивают конус у торца малого куба, а резцом с большей отогнутой головкой — конус у торца большего куба. Обрабатываются четыре отверстия, расположенные по окружности цилиндра, а затем торцовые, как показано выше. Цилиндрические изделия красивы, когда на их поверхности имеется какой-либо узор. На рис. 86, б показана фотография цилиндрического изделия с крестовиной внутри. Узор на цилиндрической поверхности образован виброточением колеблющимся резцом при большой продольной подаче и малой частоте вращения шпинделя. Изменяя соотношение частоты вращения шпинделя, амплитуды и частоты колебаний инструмента, а также величины подачи, можно получать разнообразные узоры. В качестве инструмента может служить резец или алмазный наконечник. Узор в виде изгибающейся канавки на детали делают до точения внутренних деталей. Детали, обработанные вибровыглаживанием, меньше изнашиваются. Для вибрационной обработки надо иметь приспособление, устанавливаемое в резцедержателе токарного станка. На рис. 12 показано такое приспособление, разработанное автором. Его особенностью является то, что вибрирующий элемент — эксцентрик — установлен своими цапфами на двух опорах шарикоподшипников и приводится во вращение электродвигателем через резиновую муфту. В распространенных же приспособлениях для такой обработки эксцентрик монтируется на оси валика электродвигателя, что приводит к нарушению нормального режима работы последнего. Заготовка обрабатывается выглаживателем, установленным в отверстии головки. Усилие выглаживания регулируется натяжением градуированной пружины при вращении винта. В бронзовых опорах гильзы перемещается в осевом направлении пиноль. С помощью шарнира, бронзового переходника, тяги и втулки пиноль связана с эксцентриком. Монтаж эксцентрика на шарикоподшипниках осуществлен в разъемном литом корпусе, состоящем из двух половин. Резиновая муфта передает крутящий момент от электродвигателя на эксцентрик. В резцедержателе установлен переходник в виде кольца, приваренного к державке. Приспособление можно использовать для обработки не только наружных, но и внутренних поверхностей. При вибрационном выглаживании отверстий в пиноль ввертывается вместо головки стержень с выглаживателем. На токарном станке вытачивают различные изделия, не обязательно круглые. Например, можно выточить кубики без особых приспособлений в обыкновенном трехкулачковом патроне из цилиндрических заготовок. Сначала точится цилиндр длиной на 5—7 мм больше ребра куба. Цилиндр базовым торцом упирают на один из кулачков и двумя другими кулачками зажимают. Поперечной подачей резца протачивают одну грань. Затем, последовательно поворачивая цилиндр на 90° вокруг оси, протачивают остальные три грани. Угол поворота обеспечивается самими кулачками патрона.

Рис. 12. Приспособление для виброточения и вибровыглаживания

При вытачивании кубиков рекомендуется изготовить из деревянной заготовки упор с коническим хвостовиком, вставляемым в конус шпинделя. Цилиндрический конец упора должен выступать от плоскости торца патрона на 5—10 мм. Диаметр упора на конце несколько меньше граней куба, иначе кулачки зажмут упор, а не куб. При точении куба цилиндр каждый раз плотно прижимают не только к кулачку, но и к упору. По окончании точения граней базовый торец цилиндра подводят к упору и зажимают кулачками. Отрезным резцом, удаленным от торца упора на величину грани куба, производят отрезку. Куб готов, остается зачистить поверхности на гранях плоским напильником и обеспечить равенство расстояний между противоположными гранями. Полученный куб так же, как и шар, цилиндроид или цилиндр, может служить заготовкой и быть подвергнут дальнейшей обработке. Для этого не потребуется особого приспособления. Куб можно устанавливать через переходные втулки в рассмотренном ранее приспособлении. При зажиме рекомендуется поместить резину между кубом и кольцом, упирающимся в торец накидной гайки. Рассмотрим обработку куба 31X31 мм с двумя кубиками внутри из пластмассы или оргстекла. Берется заготовка — цилиндр диаметром 45 мм и длиной 50 мм. Обтачивается куб в трехкулачковом патроне. В приспособлении с переходной втулкой под размер куба производится точение кубиков, расположенных внутри. На рис. 88 показаны поверхности с размерами на одной из рабочих позиций. Сначала сверлят отверстие пальцевой фрезой диаметром 10 мм на глубину 10 мм, затем пальцевой фрезой диаметром 18 мм на глубину 6 мм. Осевые размеры проверяют штангенциркулем. Внутренним отрезным резцом (резцом с отогнутой под 90° головкой) с шириной лезвия 2,5 мм поперечной подачей протачивают от торца большого отверстия кольцевую канавку с углублением резца на 4,5 мм. Вторым резцом растачивают конус от торца малого отверстия. После обработки трех близко расположенных отверстий должны просматриваться углы между гранями внутренних кубов.

Рис. 13. Схема точения двух кубиков внутри куба

Прежде чем обрабатывать остальные три отверстия, следует обработанные отверстия плотно заполнить размягченным воском. Кубик с воском охлаждают. После обработки четвертого и пятого отверстий эти отверстия также заполняют воском. По окончании обработки воск удаляют, и изделие из трех кубиков готово. Остается мелкой шкуркой и пастой ГОИ придать блеск граням, особенно тогда, когда изделие изготовляется из прозрачного оргстекла. Реклама:Читать далее:Загадочные изделияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|