|

|

Категория:

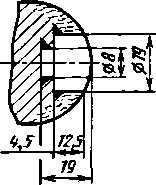

Токарное дело Мы рассмотрели вытачивание многофигурных изделий из одного куска материала. Можно ли себе представить, что фигурки, находящиеся внутри шара, сделаны из другого материала, чем сам шар? Представить это можно, но как осуществить? Изготовление таких изделий является загадкой. Тут надо сказать о том, что в наших рассуждениях не допускались варианты, связанные со сваркой, пайкой, клейкой. Никаких соединяемых частей для любой фигуры. Каждая, отдельно взятая часть изделия, любая фигурка являются цельными. Оказывается, можно изготовить такие изделия. Начнем с самого простого. Изготовим деревянный шар с двумя металлическими кубиками внутри. Для этого шар диаметром 46,5 мм размечают на шесть равноудаленных друг от друга центровых отверстий. Этими отверстиями шар устанавливается в приспособлении, и пальцевой фрезой диаметром 19 мм сверлят все шесть отверстий на глубину 25 мм. Сверление каждого следующего отверстия производят после поворота заготовки на 180°. После этого получают в шаре три сквозных взаимно перпендикулярных отверстия. Казалось бы, сверление можно было выполнить сразу насквозь, но этого не допускает малая прочность шара. Фасонным резцом с отогнутой головкой производят растачивание полости шара. Потом вытачивают деревянные пробки, ставят их в пять отверстий шара на глубину 5 мм. Через шестое отверстие заливают олово, баббит или другой металл, а затем пробки вытаскивают Обработку кубиков производят по схеме, приведенной на рис. 89. Центрирование шара в приспособлении осуществляют с помощью центра со срезанной вершиной. Применяют две пальцевые фрезы диаметром 8 и 19 мм и резцы с отогнутой головкой. Сначала сверлят малой фрезой на глубину 19 мм, а потом фрезой 19 мм на глубину 12,5 мм. Затем выполняют точение боковых конусов и подрезание торцов. Такую обработку осуществляют на четырех позициях. Обработанные отверстия заполняют воском или парафином. После этого выполняют две оставшиеся операции. Закрепление воском рекомендуется делать после обработки каждого отверстия. Лучше заполнять мягким воском, чем жидким. По окончании обработки воск удаляют, и изделие готово.

Рис. 1. Схема точения двух металлических кубиков внутри деревянного шара

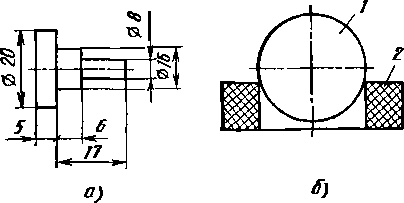

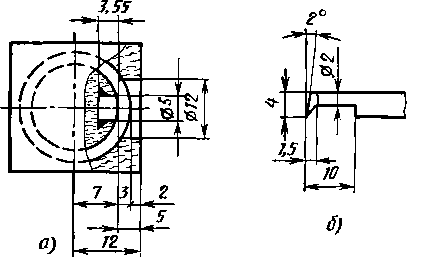

Интересным является деревянный шар, внутри которого свободно перемещается металлический куб, а в полости куба расположен стальной шарик шарикоподшипника. Диаметр деревянного шара 46,5 мм, а металлического 12 мм. Сначала многое надо продумать, так как изделие состоит из трех фигур, каждая из которых выполнена из другого материала. Если залить полость шара металлом, то как закрепить в его центре стальной шарик? Последний может всплыть в жидком металле более тяжелого веса, если его не закрепить. А как осуществить крепление этого стального шарика? Если же стальной шарик залить металлом вплотную к его поверхности, то как расточить сферу вокруг него? Какой инструмент применить? Да и как можно сверлить пальцевыми фрезами с большим крутящим моментом куб из металла, связь которого с деревом невелика? Залитый металл может провернуться при сверлении, а закрепить его невозможно. Работу выполняют по следующей технологии. На деревянном шаре размечают шесть отверстий, удаленных друг от друга на равное расстояние. Сверлят насквозь два взаимно перпендикулярных отверстия диаметром 12 мм. Таким образом, получают четыре отверстия в шаре, расположенные на перпендикулярных осях одной плоскости. Сверлят пятое отверстие диаметром 16 мм. Растачивают полость со стороны пяти отверстий, увеличивая при этом диаметры входных отверстий с 12 до 16 мм. На шестой позиции отверстие не сверлилось и остался стержень, при установке на торец которого стального шарика последний займет центральное положение. Эту опору чуть-чуть надсверливают, чтобы шарик не скатился. Итак, шарик установлен по центру, остается его закрепить в этом положении, чтобы он не всплыл при заливке более тяжелого металла. Перед заливкой металла отверстия закрывают пробками, показанными на рис. 2, а. Пробку диаметром 16 мм точат по отверстиям деревянного шарика. Пробка должна входить в отверстие шара плотно. Торцами четырех пробок зажимают металлический шарик, установленный по центру на опоре. Для надежности зажима шарика головки пробок охватывают резиновым сжимающим кольцом.

Рис. 2. Пробка-заглушка, применяемая при заливке металла в деревянные шарики (а) и резиновое кольцо-опора для шара (б)

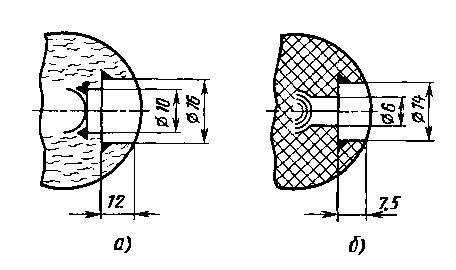

При заливке металлом, как и при сверлении центровых отверстий, деревянный шар устанавливают в резиновое кольцо. Струя металла при заливке не должна прерываться. Если при заливке не хватит металла и Вы будете доливать его после, то обязательно возникнут трещина на поверхности раздела и неисправимый брак. Обработку начинают с шестой, необработанной стороны. Сверлят пальцевой фрезой диаметром 10 мм отверстие до шарика, затем пальцевой фрезой 16 мм на глубину 12 мм. Вокруг шарика растачивают сферу и вторым резцом с отогнутой головкой растачивают конус и подрезают торец (грань куба). Так производят обработку отверстий на всех шести позициях. После обработки на каждой позиции в полученное отверстие забивают мягкий воск, охлаждают шар для его затвердения и производят дальнейшую обработку. Воск размягчают подогревом, а затем удаляют. Изделие готово. Полость, в которой расположен шар, можно зачистить путем многократного протягивания шлифовальной шкурки. Для лучшего обозрения фигур входные отверстия шара рассверливают до диаметра 20 мм. Красиво выглядит черный эбонитовый цилиндроид с розовым пластмассовым кубом и металлическим шариком внутри. Изготовление такого изделия упрощается тем, что вместо заливаемого металла применяют самотвердеющую пластмассу, используемую в зубопротезной практике. Металлический шарик можно замуровать в восковой шарик, удалив который после обработки, получают сферическую полость в затвердевшей пластмассе. Металл расплавил бы воск, а температура пластмассы не велика. Цилиндроид имеет диаметр 32 мм, а металлический шарик — 8 мм. На рис. 3, б показаны размеры на одной из рабочих позиций. Применяют две пальцевые фрезы диаметром 6 и 14 мм. Сначала сверлят отверстие малой пальцевой фрезой до шарика, затем большой фрезой на глубину 7,5 мм. Для точения используют один резец, которым растачивают kohvc и подрезают торец. Полость для стального шарика не растачивают, так как она образуется сама после удаления воска. Каждое отверстие после обработки заполняют воском для крепления вытачиваемого куба. После выполнения всех шести операций воск удаляют, и изделие готово. Остается отполировать поверхность цилиндроида до блеска.

Рис. 3. Схемы точения в деревянном шаре металлического куба с шариком внутри (а) и в эбонитовом цилиндроиде пластмассового куба со стальным шариком внутри (б)

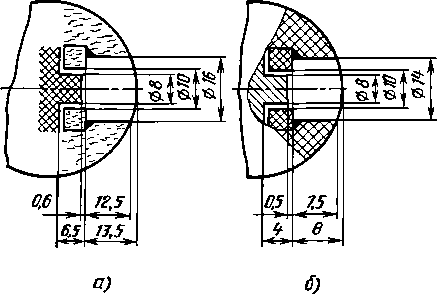

Рассмотрев изготовление изделий с шариками внутри, нетрудно догадаться, как изготовлен алюминиевый цилиндроид диаметром 28 мм с алюминиевым кубом внутри, в сферической полости которого находится стальной шарик диаметром 8 мм. Диаметр отверстий в гранях куба 6 мм. Встречаются изделия-головоломки со многими отверстиями и шариком внутри. Головоломка заключается в том, чтобы найти отверстие, через которое может выпасть шарик. В изделиях-загадках автора нет таких отверстий, через которые может выпасть шарик. Для этого надо продумать до конца технологию изготовления изделий. Эта задача решена в рассмотренных примерах. А технология изготовления алюминиевого цилиндроида с кубом и шариком внутри пусть будет секретом, который надо разгадать читателю. Для облегчения раскрытия такого секрета сначала надо подумать, как осуществить изготовление шара диаметром 35 мм без малейших отверстий, внутри которого свободно находится стальной шарик диаметром 15 мм. Ранее был рассмотрен ряд изделий с кубом и крестовиной внутри. Подумаем, нельзя ли изготовить такое изделие, чтобы крестовина была из другого материала, чем шар и чем куб, внутри которого она находится. В этом случае берут деревянный шар диаметром 46,5 мм. Размечают его на шесть равноудаленных друг от друга точек, центруют в приспособлении, сверлят три взаимно перпендикулярных отверстия диаметром 7,5 мм на глубину 33,5 мм. В два отверстия плотно по месту вставляют пробки диаметром 7,5 мм и длиной до буртика 13 мм. В пробках предусмотрены сквозные отверстия малого диаметра (примерно 1,5 мм) для выхода воздуха. Через открытое отверстие самотвердеющей пластмассой заполняют плотно просверленные каналы. После затвердения пластмассы пробки вынимают и выполняют точение. От пробок остаются отверстия глубиной 13 мм. На рис. 4, а показаны размеры на одной из рабочих позиций. Сверлят отверстие пальцевой фрезой диаметром 16 мм на глубину 13,5 мм. Показание штангенциркуля при контроле равно 12,5 мм. Пальцевой фрезой диаметром 8 мм сверлят отерстие на глубину 0,6 мм. Этими двумя фрезами начинают сверление. Затем станок останавливают, удаляют стружку, осторожно подводят к торцу трубчатое сверло, ставят лимб на нулевое деление и включают станок. Затем сверлят отверстия на глубину 6,5 мм с периодическим выводом трубчатого сверла из отверстия. Растачивают внутренний конус и подрезают торец (грань куба) резцом с отогнутой головкой. Так ведется обработка на всех шести позициях. После выполнения первых позиций обработанные отверстия заполняют воском. По окончании обработки воск удаляют. Технология получается несложной, и крестовина розового цвета находится внутри куба. Рассмотрим изготовление фторопластового цилиндроида диаметром 32 мм с кубом и металлической крестовиной внутри. Сначала сверлят три взаимно перпендикулярных отверстия диаметром 7,1 мм на глубину 25 мм. В два из них ставят пробки и заливают металл. Затем сверлят отверстие пальцевой фрезой диаметром 14 мм на глубину 8 мм. По штангенциркулю размер равен 7,5 мм. Пальцевой фрезой диаметром 8 мм углубляют его на 0,5 мм. Трубчатым сверлом выполняют сверление на глубину 4 мм, а резцом с отогнутой головкой производят точение.

Рис. 4. Схема точения в деревянном шаре куба и пластмассовой крестовины (а) и во фторопластовом цилиндроиде куба с металлической крестовиной внутри (б)

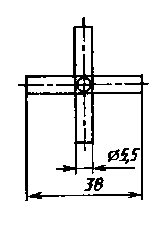

После выполнения двух первых операций все обработанные отверстия заполняют воском. По окончании обработки воск удаляют, и получается изделие с металлической крестовиной внутри. Такое же изделие можно изготовить из дерева. Но деревянный кубик малого размера с металлической крестовиной внутри непрочен. В этом случае кубик можно сломать отверткой, а его кусочки удалить из отверстий и получится деревянный цилиндроид, внутри которого одна металлическая крестовина. Попробуем изготовить в деревянном шаре диаметром 46,5 мм металлическую крестовину. Сначала подготавливают отверстия под заливку металла. Сверлят три взаимно перпендикулярных пересекающихся отверстия в шаре диаметром 5,5 мм на глубину 40 мм. Стенки отверстий зачищают. Затем в два отверстия вставляют пробки на глубину 6 мм. В третье открытое отверстие заливают непрерывной струей металл, который заполняет весь объем. Пробки вынимают, и металлическая крестовина готова. Но она размещена в деревянном шаре и не видна. Надо расточить отверстия вокруг стержней крестовины. Крестовина должна свободно качаться в расточенных отверстиях шара. Сделать это расточным резцом трудно, поэтому используют пальцевую фрезу с глубоким отверстием в центре и режущими кромками на торце. С помощью центра задней бабки устанавливают шар в приспособлении. Сверлят отверстие двухперой пальцевой фрезой диаметром 8 мм и подрезают торец крестовины Пальцевой фрезой диаметром 18 мм с глубоким осевым отверстием диаметром 6 мм производят рассверливание на глубину 18 мм. Эту глубину сверления контролируют штангенциркулем.

Рис. 5. Металлическая крестовина

Режущие кромки, расположенные на торце фрезы, не доходят на 0,5 мм до стержня крестовины. Сначала сверлят два смежных отверстия, затем третье, расположенное в перпендикулярной плоскости. После сверления каждого отверстия они заполняются воском для крепления крестовины. По окончании обработки шести отверстий воск удаляют. Ножом типа острой отвертки удаляют оставшиеся недо-сверленные перемычки. Получается шар со свободно перемещающейся внутри металлической крестовиной. Если не заливать металлом отверстия и не сверлить их, то после обработки получается шар с деревянной крестовиной. К числу загадочных относятся также изделия, внутри которых находятся фигуры со сферической поверхностью — шары. Такими изделиями являются китайские шары из слоновой кости. Токари-умельцы изготовляют чаще всего в шаре граненые фигуры и называют их изделиями «шар в шаре». А вот как выточить внутри шара шар, и даже внутри второго шара еще шар и т. д.? На токарном станке можно вытачивать и такие хитроумные изделия. Рассмотрим точение одного шара внутри деревянного шара-заготовки, диаметр которого 46,5 мм. Работу выполняют следующим образом. Изготавливают шар-заготовку, как и при обработке внутреннего додекаэдра. Шар-заготовку устанавливают в приспособлении с помощью центра задней бабки и зажимают накидной гайкой. Сверлят отверстие пальцевой фрезой диаметром 16 мм на глубину 11 мм от начала касания фрезы поверхности вращающегося шара. Штангенциркулем проверяют глубину отверстия, которая равна 10 мм. Резцом, установленным в поворотном приспособлении, обтачивают внутреннюю сферу и шарик.

Рис. 6. Поворотное приспособление для точения шаров

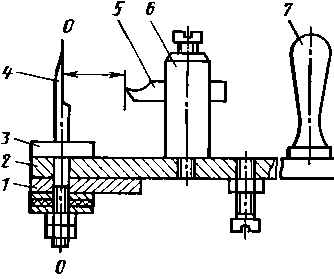

На рис. 6 показано поворотное приспособление, основными деталями которого являются: планка-державка, пластина, болт, резцедержатель и рукоятка. Болт изготовляют точно, чтобы он входил в отверстия планкидержавки и пластины без зазора. Планка-державка закрепляет приспособление в левой грани резцедержателя и имеет изгиб, сделанный для того, чтобы головка болта могла размещаться под корпусом станочного приспособления, в котором закреплен обрабатываемый шар. В центральное отверстие болта вставляется съемный центр. Резец устанавливают с помощью съемного центра. Установку резца по высоте производят с помощью подкладок под планку-державку. Резец можно изготовить путем заточки фрезы или сверла диаметром, равным диаметру отверстия резцедержателя. У этого инструмента вышлифовывается одна сторона, а у торца оставляется как бы отогнутая головка с лезвием, шириной 3,5… 1,5 мм. Для резца с большей отогнутой головкой берется инструмент-заготовка большего размера, чем отверстие резцедержателя, и обтачивается твердосплавным резцом до диаметра отверстия резцедержателя. При настройке приспособления необходимо совместить ось приспособления с осью шпинделя в вертикальной плоскости. Это достигается подводом острия съемного центра к вершине конуса задней бабки. После этого необходимо добиться, чтобы ось ОО приспособления прошла через центр обрабатываемого шара. Для этого подводят съемный центр лыской к поверхности обрабатываемого шара и устанавливают лимб продольного перемещения на нулевое деление, центр вытаскивают из болта и перемещают суппорт в направлении к передней бабке по лимбу продольной подачи на величину радиуса шара-заготовки. Так обеспечивается настройка поворотного приспособления. При выполнении всех позиций приходится неоднократно отводить суппорт то вправо, то влево до центра вращения обрабатываемого шара. Упором может служить стержень, упирающийся одним концом в корпус передней бабки, а вторым — в суппорт. С помощью упора достигается быстрая и точная установка суппорта по центру обрабатываемого шара. Суппорт после настройки приспособления отводят и снова подводят в продольном направлении к упору. Когда суппорт подводится к упору, резец входит в отверстие до касания торца просверленного пальцевой фрезой отверстия. Включается вращение шпинделя в левую сторону и медленным плавным поворотом пластины 2 влево вокруг оси ОО на небольшой угол производится точение части поверхности шара. Поворот осуществляют рукояткой 7. Чтобы при точении шара резцедержатель не провернулся вокруг своей оси, его завинчивают по левой резьбе. Для создания жесткости поворотная планка имеет внизу болт, упирающийся головкой в суппорт. Плавности поворота пластины и резца способствуют две бронзовые шайбы и находящаяся между ними резиновая шайба. Усилие поворота пластины регулируют гайкой и контргайкой болта. С помощью такого приспособления работа по упору выполняется легко и быстро. Отпадает надобность в использовании лимбов суппорта. Оказывается, обтачивание шара даже проще, чем какого-либо многогранника. Вытачивание нескольких шариков внутри шара производят в следующем порядке. В шаре-заготовке сверлят и растачивают на конус 10 отверстий, оставляя два соосных отверстия необработанными. Диаметр входного отверстия конуса около 19 мм. Можно вместо конуса просверлить ступенчатое отверстие пальцевыми фрезами разных диаметров или одним комбинированным сверлом. Числом ступеней отверстия определяется число изготовляемых шариков. После этого устанавливают поворотное приспособление в резцедержатель. Суппорт подводится к упору, а резец к торцу меньшего отверстия и закрепляют. Включается вращение шпинделя в левую сторону, пластина поворачивается рукояткой и осуществляется точение сферы. Поворот пластины продолжается до касания державки резца края обрабатываемого отверстия, чем ограничивается угол поворота резца. Резец обратным поворотом пластины возвращается в исходное положение, а станок выключают. Суппорт отводят от упора, резец подается в сторону назад. Заготовку освобождают и центром задней бабки фиксируют для выполнения обработки на следующей позиции. Резец поворачивают в обратном направлении к оси шпинделя, суппорт подводят к упору и цикл обработки повторяют. После точения шарика малого диаметра таким же образом обрабатывается и шарик большего диаметра. Перед обработкой второго шарика, большего по размеру, резец высвобождается винтом, суппорт подводится к упору, а резец подводится к следующему торцу до касания и зажимается винтом резцедержателя. В некоторых случаях приходится применять не один, а два или даже три резца разных размеров. После выполнения 10 позиций заполняют отверстия воском и производят обработку остальных двух отверстий. Шарики можно точить и не в шаре, а в заготовках другой формы, например: шар внутри куба, цилиндроида и т. д. Рассмотрим точение из дерева куба, а внутри этого куба шара, а в шаре снова куба. Как выточить начальный куб, используемый в дальнейшем в качестве заготовки, рассмотрено выше. Сначала вытачивают наружный куб. Пусть расстояние между противоположными гранями куба 24 мм. При этом размере куба нужно использовать пальцевую двухперую фрезу диаметром 12 мм, резец с отогнутой головкой с длиной режущей кромки 3 мм для обточки сферы и пальцевую фрезу с расточным резцом для обработки кубика в шаре. От грани куба-заготовки до его центра расстояние 12 мм. Это расстояние разбивается на входной поясок отверстия, зазор сферической расточки резцом с длиной режущей кромки 3 мм, а радиус шарика 7 мм. Обточенный шарик диаметром 14 мм не сможет выпасть из отверстия диаметром 12 мм куба-заготовки. Если у такого куба снять фаски на ребрах, то он плотно войдет в оправку с отверстием диаметром 32,5 мм. На дне отверстия оправки установлена резиновая прокладка, от которой до края отверстия оправки расстояние 21 мм. Таким образом, вставленный в отверстие куб будет выступать на 3 мм. В упорный торец накидной гайки вставляется резиновая шайба. Обрабатываемый куб находится слева и справа между резиновыми опорами. На рис. 7, а показана деталь с размерами. Обработка производится при и=800 об/мин. После настройки поворотного приспособления производят точение в кубе шара, радиус которого 7 мм. Для этого пальцевой фрезой диаметром 12 мм сверлят отверстие на глубину 5 мм, а станок выключают. Ко дну отверстия осторожно подводится резец, закрепленный в поворотном приспособлении. Лимб продольного перемещения суппорта устанавливают на нулевое деление. Резец отводят от дна отверстия. Включают вращение шпинделя в левую сторону и осторожно подают резец, глядя на нулевое деление лимба, до касания дна отверстия. Рукояткой поворотного приспособления резец поворачивают вокруг центра куба и обтачивают часть сферической поверхности шара. Куб переустанавливают и обработку повторяют последовательно со стороны пяти граней куба. После этого поворотное приспособление снимают и вместо него устанавливают в резцедержателе по центру резец с отогнутой головкой. Пальцевую двухперую фрезу диаметром 5 мм закрепляют в патроне, установленном в пиноли задней бабки. В шарике сверлят отверстие диаметром 5 мм на глубину 3,55 мм. Так же как и при точении шара, производят точение в отверстии бокового конуса с зачисткой торца. Выполняют эту работу последовательно с пяти сторон шара. Надо предупредить токаря, чтобы он не касался державкой резца (диаметр державки 2 мм) стенок входного отверстия шарика. Иначе оболочку шара, внутри которого вытачивают куб, можно разрушить.

Рис. 7. Схемы точения в кубе шара и куба внутри шара

Обрабатываемый куб устанавливают в приспособлении не по отверстиям, как это было при обработке шаровых заготовок, а по фаскам куба. Поэтому на кубе разметку не делают. Случается, что при установке куба в приспособление у обтачиваемого шарика, внутри которого надо точить куб, есть биение. В этом случае необходимо остановить станок, снять накидную гайку, повернуть куб в приспособлении на 90° вокруг оси и снова зажать. Биение исчезает. Обточенные поверхности шара и куба можно дополнительно отшлифовать вручную узкой лентой шлифовальной шкурки. Перед обработкой со стороны шестой грани шарик с кубом закрепляют размягченным воском, заполняя им пространство внутри куба-заготовки. Зная технологию точения нескольких многогранных фигур и звездочки внутри шара и шаровых поверхностей, можно изготовить шар, внутри которого в середине звездочка, затем додекаэдр, затем шар, снова додекаэдр и наружный шар. Такое изделие автором выточено из твердого дерева-самшита, которое хорошо поддается точению. Пользуясь шаровой технологией, можно выточить загадочное изделие «еж в кольце», представляющее собой шестиконечную звезду, охваченную кольцом. Кольцо свободно проворачивается на звезде, но снять его невозможно. При этом плоскость кольца не перпендикулярна ни к одной оси звездочки. Заготовкой служит шар диаметром 46,5 мм, который обтачивают из бука, белой акации и др. На поверхности шара с помощью циркуля (развод ножек циркуля 32,5 мм) наносят шесть равноудаленных друг от друга точек. Точки углубляют керном при ударах молотка. Если шар-заготовка металлический, то после керновки отверстия диаметром 1,5 … 2 мм надсверливают на глубину 2 … 3 мм. Этими размеченными отверстиями заготовка с помощью центра задней бабки ориентируется по оси шпинделя.

Рис. 8. Изделие «еж в кольце» («) и схема изготовления ежа в кольце (б)

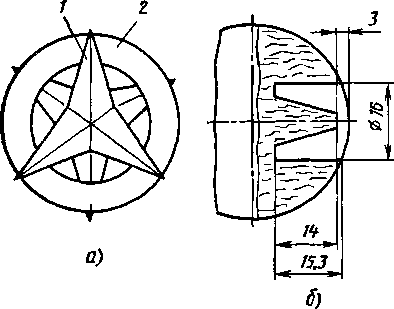

Помимо этих шести отверстий из-под керна надо предусмотреть еще два диаметрально расположенных отверстия на поверхности шара, необходимых для ориентирования заготовки при точении кольца. Эти два дополнительных отверстия находятся пересечением трех дуг, образующихся ножками циркуля из трех смежных отверстий (расстояние между ножками циркуля 21 мм). Для упрощения обработки вместо резцов используют две двухперые пальцевые фрезы: одна двухперая пальцевая фреза диаметром 8 мм; другая с комбинированной заточкой по профилю отверстия с шипом. Точение выполняют с «==800 об/мин при ручной подаче инструментов. Глубину сверления производят с отсчетом по лимбу задней бабки с последующим контролем штангенциркулем. Сначала надсверливают отверстие малой фрезой на глубину 3 мм, затем фрезой со специальной заточкой диаметром 16 мм на глубину 15,3 мм. После выполнения обработки на шести позициях ведется подготовка для точения кольца. Для этого вставляют упорное кольцо до конца в глубь отверстия приспособления. В упор на кольцо ставят заготовку. Заготовку фиксируют по оси одним из двух оставшихся диаметрально расположенных отверстий и зажимают накидной гайкой. Поджав заготовку вращающимся центром, протачивают на торце шара цилиндр на диаметр 17 мм и длину 8 мм. Затем приспособление снимают. За обработанный цилиндр заготовка зажимается кулачками патрона и вращающимся центром задней бабки. Отрезным резцом прорезают две канавки глубиной 9 мм, расположенные друг от друга на 7 мм (высота кольца). Изделие снимается со станка. Ножовкой углубляют канавки, оставшиеся от отрезного резца, и лишний материал отпадает. Остается «еж в кольце». Шлифовальной шкуркой снимают заусенцы и шлифуют поверхности загадочного изделия. Реклама:Читать далее:Изделия типа «кольцо в кольце»Статьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|